清水混凝土在高速公路桥梁墩柱中的应用研究

2017-10-29孟秀元

孟秀元

(山西路桥集团阳蟒高速公路有限责任公司,山西 晋城 048000)

0 引言

山西阳蟒高速公路十里河大桥,位于国家级自然保护区,桥梁全长820 m,与保护区内自然景观融为一体,体现一种自然美。在施工中,为使桥墩实现内坚外美的效果,桥墩设计采用清水混凝土施工工艺。清水混凝土(As-Cast Finish Concrete/Bare Concrete)产生于20世纪20年代,经过近百年的发展,在国外已经广泛应用于建筑领域[1-3]。清水混凝土可通过一次性浇筑,在保证工程质量的前提下,成型出较为美观的装饰面,故其具有某些特殊的性质:

a)质量保障,可较好地满足相应规范的强度要求,且达到保护钢筋保护层厚度。

b)色泽优美,养生完成后显示为均匀一致的暖灰白色。

c)几何外观柔和,表面基本没有气泡,表面平整度较好,相对圆润、顺滑。

为保证清水混凝土的上述优点,展示混凝土朴实无华、自然沉稳的天然韵味,就必须在施工过程中满足一些特定设计:混凝土配比、钢筋布设、模板设置、接缝处理以及表面整修等都必须达到一定的要求。本文主要从清水混凝土的特点着手,重点加强原材料及配比设计、钢筋加工及安装、模板设计及安装、混凝土养生等工序进行分析,为清水混凝土推广应用提供经验指导。

1 原材料及配比设计

为保证清水混凝土好的外观质量,根据以往经验,在保证强度的前提下,配合比设计上总的原则是:采用较小的水胶比和较大的砂率。在试验过程中,现场采用不同的外加剂进行试配,在各自满足混凝土质量要求和工作性的前提下,刚开始做了5个试验墩,为最终混凝土配比设计提供了有力的技术保证。

1.1 水泥

水泥(PO 42.5)均采用山水散装水泥,胶结料用量300~500 kg/m3。尽可能采用低的坍落度,以减少泌水的可能性,水胶比0.3~0.4之间。

1.2 外加剂

外加剂选用具有规模合成外加剂母液能力的生产厂家——山西三力科技有限公司生产的聚羧酸高效减水剂,减水率不小于20%。

1.3 碎石

碎石选用当地强度高、连续级配好、无碱活性、颜色一致的碎石,含泥量小于等于0.5%,针片状颗粒小于等于10%,压碎值小于等于12%,坚固性(5次循环后的质量损失小于等于8%),空隙率小于等于55%。

1.4 砂

选用沁河优质河砂,细度模数2.6~2.9,泥块含量小于0.5%。砂率控制很关键,在充分考虑混凝土流动性和坚固性的条件下,砂率采用35%~40%。

1.5 粉煤灰

选用阳城电厂I级粉煤灰,掺量12%~38%,细度(45 μm气流筛,筛余量小于等于12%),烧失量小于等于5%,氯离子含量小于等于0.01%。

1.6 混凝土工作性能

初始坍落度160~220 mm,2 h后坍落度损失值20%,离析率小于等于20%,压力泌水率小于20%,含气总量小于2%。

1.7 混凝土配比设计

本文清水混凝土所采用的配比见表1。

表1 混凝土配比设计一览表

2 钢筋加工及安装

2.1 钢筋加工制作

a)按照设计图纸标注的尺寸和形状对钢筋进行加工,特别注意受力筋的弯曲工艺,需要考虑弯曲的角度。常规的注意点,箍筋弯钩加工时的弯曲半径必须保证能够裹覆被箍筋,自身直径须超出箍筋直径的4倍以上,且弯曲末段的尺寸应大于箍筋半径的20倍。

b)所有钢筋的加工与切割必须在规定的区域进行,对不合格的区域进行去除,稍微的锈迹可进行除锈处理,且保证足够的直线性。

c)对于特殊分项所用的钢筋需进行特殊处理,采用指定的工艺进行连接,通过相关规定的要求。

d)钢筋加工质量标准。钢筋加工过程中允许出现一定的误差,具体范围见表2。

表2 钢筋加工误差范围

2.2 钢筋安装

a)现场钢筋焊接时,建议采用搭接焊工法。两侧焊接时,钢筋搭接范围的尺寸应大于钢筋直径的5倍;单侧焊接时,焊不小于10d。焊缝高度应大于等于0.3d,并大于等于4 mm;焊缝宽度应大于等于0.7d,并大于等于8 mm。

b)焊工必须持证上岗。钢筋焊接前,必须选取部分区域进行试验。完成后,应对每个焊接点进行检查,包括外观有无裂缝、凹凸点、焊瘤等瑕疵。

c)在同一根钢筋上应尽量减少接头数量,且避免接头设置在主受力区,以及避免出现在弯矩较大的区域。对于所有的接头位置(焊接范围应大于钢筋直径的35倍,最小不得低于50 cm),不得有二次焊接,及两个或两个以上的接头。在受力区,出现焊接点所占的面积应小于整体钢筋横截面积的50%,且焊接点的起终点与钢筋弯起位置的距离应大于钢筋自身半径的20倍。

d)钢筋安装严格按设计图纸给定的间距及位置设置,桥墩墩柱主筋伸入承台底并与承台底钢筋连接在一起。箍筋采用闭合式,相邻箍筋的弯钩接头,沿墩身高度方向交错布置。

e)桥墩位置的钢筋一般采用人工绑扎,绑扎丝确保主筋与箍筋不发生滑动,且绑扎后不对钢筋的形状位置发生变化。

f)墩柱主筋保护层厚度大于等于30 mm,箍筋保护层厚度不小于25 mm。为确保钢筋网具有足够的混凝土保护层厚度,需在钢筋网和模板之间增设垫块,垫块设置时,单位面积内不少于4个。

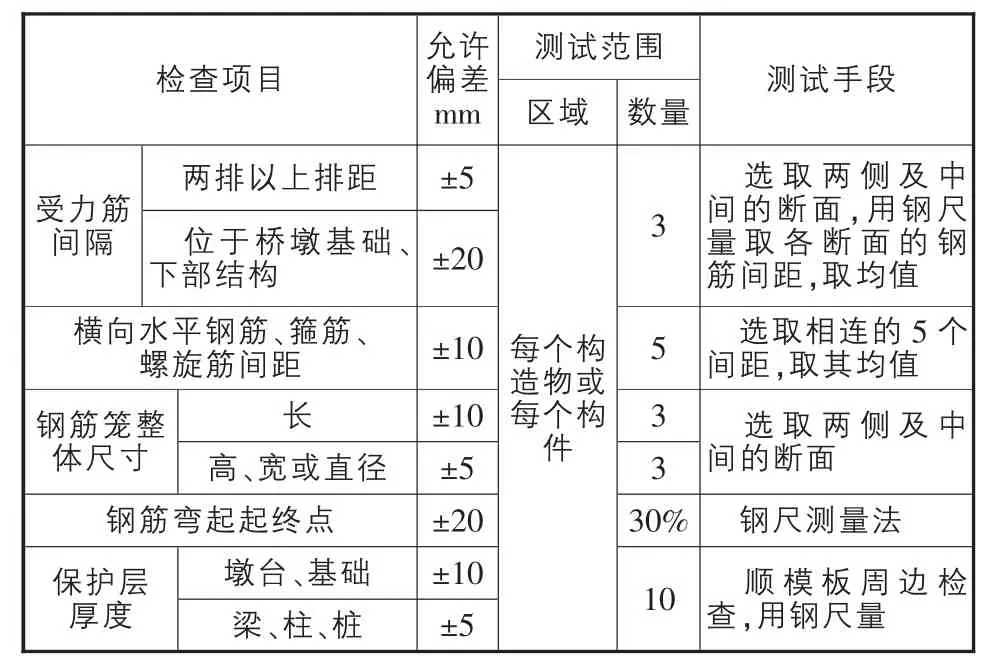

g)钢筋成型和安装质量标准。钢筋成型和安装允许偏差见表3。

表3 钢筋成型和安装允许偏差范围

3 模板设计及安装

3.1 模板设计

模板设计时尽量考虑拆卸安装方便快捷,最大限度地减少拼装接缝,在吊重允许的范围内,模板的分块遵循定型、大块、通用的原则。模板拼缝严密无错台,局部不平允许偏差1 mm,对拉螺栓在满足结构物受力要求的前提下,孔眼排布整齐、有序,且有一定的规律性和美观性。

3.2 模板试拼和整修

a)桥梁墩柱钢模板进场后,场地整平后,采用枕木等物件将模板底部垫起来,对其他模板进行试拼装。

b)对拼装的模板进行全方位的检查与整修,包括是否存在错台、缝隙、不光滑、固定扣损坏及位置偏移等。对存在问题的局部进行及时的调整,如打磨、拌直、除锈、重新定位等,并进行二次检查,直到模板验证合格。

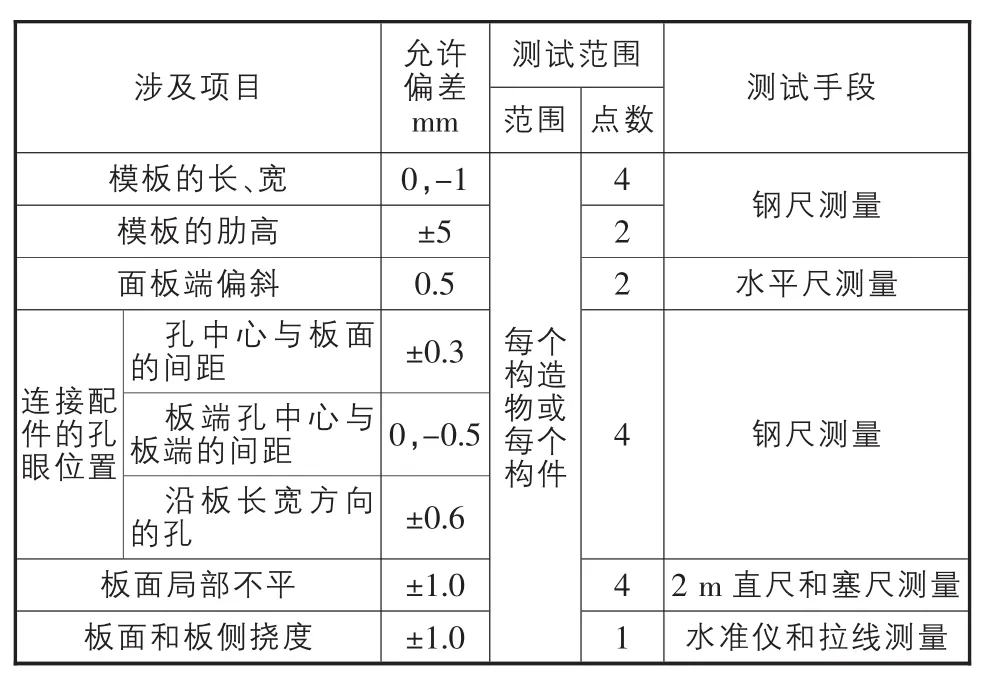

c)模板制作允许偏差。模板制作允许偏差见表4。

表4 模板制作允许偏差范围

3.3 模板漆涂刷与清理

a)桥墩模板采用专业厂家定制的定型无对拉杆整体钢模,面板厚不小于6 mm。对经过修整的模板,用模板漆作为脱模界面剂,确保拆模顺利。

b)整修过的模板应在较短的时间内涂刷模板漆。应进行合理的挡风、防水措施。涂刷前用干净的干布将模板表面灰尘、浮锈擦拭干净,模板表面保持干燥,方可进行涂刷。

c)涂刷工具可采用柔软的羊毛刷,涂刷时需要勤拉勤收,确保涂刷均匀一致,而且尽量涂刷一次到位,减少来回涂刷的次数。涂刷时注意不要流挂、漏刷。在气温15℃情况下,模板漆0.5 h内即可表干,表干后可采用适当的遮盖,以免被雨淋。24 h后,测试是否完全硬化。完全硬化后可进行使用,在重复使用过程中应检查是否有破损,并进行适当的清理与维护。

d)在正常的使用条件下,根据实践数据,一般周转在3次以上,工地现场保护好的可以达到周转5次以上,达到一定的周转次数后,模板漆表面显得有些粗糙,这样就需要进行脱漆处理,或是采用刨光机将原漆膜打掉,切记不能在原有漆膜上直接涂刷新的模板漆,否则周转次数会大受限制。或者对原漆面均匀地涂抹除漆材料,待一段时间后,原有的漆面会逐渐膨胀、折起、剥离,采用刮刀将松软的原漆剔除,并进行清理。

3.4 模板安装

a)墩柱钢模板分块联接采用螺栓连接,下部采用锚固螺栓固定在承台上,上部用拉紧器斜拉缆风绳将钢模板分4个方向固定在地面混凝土锚墩上。墩柱高度小于12 m时,在模板顶部设4道缆风绳分4个方向固定在地面混凝土锚墩上;墩柱高度大于12 m时,在模板2/3高度处增设4道缆风绳进行固定。

b)墩柱模板安装应根据模板试拼标注的编号,自下而上逐层安装。

c)模板接缝处贴双面胶止浆,双面胶不能有断开现象,接头处不能用手撕开,须使用刀片切开。

d)模板底部与承台面接触部位采用高标号水泥砂浆精确找平封堵,防止混凝土浇筑时浆液流失出现烂根及麻面现象。

e)对安装就位的模板,应进行全面检查。一般采用全站仪或者钢尺,检查项目包括模板的位置、尺寸、倾斜角度、密封性等,确保模板满足设计图纸的要求,且对其节点联系、内外支撑、拉杆、纵横向稳定性、倾斜度、钢筋和预埋件进行检查,经检查合格后方可浇筑混凝土。

f)检查合格后,在进行混凝土浇筑时还需要对模板进行跟踪观测,确保混凝土浇筑时模板没有发生超范围的移动等不稳定性现象。

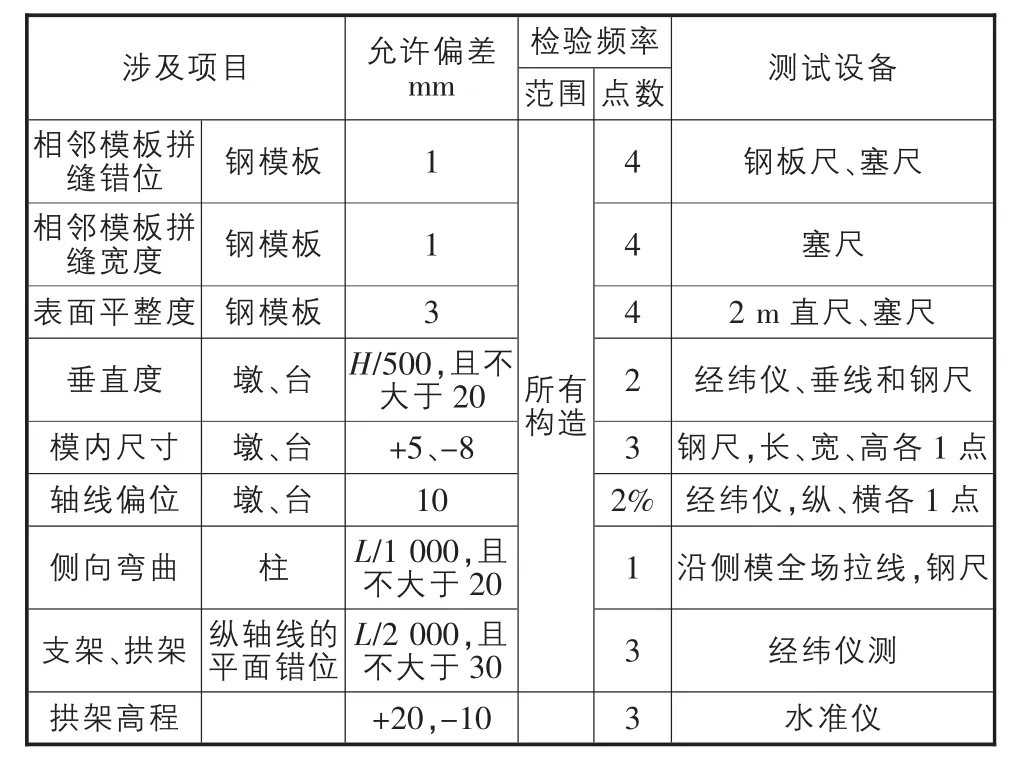

g)模板安装允许偏差。模板安装允许有一定的偏差,具体偏差范围见表5。

表5 模板安装允许偏差范围

4 混凝土施工

4.1 混凝土拌和及运输

a)清水混凝土拌和时,需要按照设计的配合比进行配料,科学地把控拌和时间、最佳水泥用量和最佳用水量,根据气温变化,及时调整水灰比。

b)在拌和站位置需要专门的实验员把关,严把混凝土质量关,控制好混凝土的出站坍落度和温度,检查混凝土的性能符合要求后,方可出站。

c)混凝土采用罐车运输,汽车泵泵送入模。运至现场后要查看混凝土出料记录,严格执行混凝土现场检验制度,专门的实验员对所有运输车上的混凝土进行取样,测试坍落度指标是否在要求范围内,且拌和后3 h内必须浇筑。

d)把控好混凝土拌和运输各环节,确保混凝土供应均匀、连续、稳定,满足现场浇筑速度需要,大方量混凝土浇筑前,须核查备用方案或措施,切记不可因为混凝土供料原因而出现浇筑中断而产生的冷接缝。

e)混凝土运输车在运输时,宜以一定的速度转动罐桶。在浇筑前,应提高转速旋转一定时间后,进行浇筑。

4.2 混凝土浇筑

a)当钢筋笼、模板都检查合格后,方可安排混凝土的浇筑。相邻的构件尽量连续作业。

b)墩柱采用汽车泵送混凝土浇筑时,泵管伸至柱顶,在管口加设尼龙布溜筒。浇筑前先在接茬面铺一层2~3 cm厚的高一标号的水泥砂浆,以保证新旧混凝土面结合良好。浇筑时,需要把握导管长度,保证混凝土下落高度不太大,减少对模板的影响,及混凝土的离析。

c)采用标杆控制每一层混凝土的浇筑厚度,每一层浇筑厚度不宜大于40 cm。浇筑应连续进行,上层混凝土须在下层混凝土初凝前浇筑、振实。

d)通常采用较长的振捣器对桥墩浇筑的混凝土进行振捣。每一个墩柱适宜两名振捣工轮流工作。要避免振捣棒对钢筋网和模板的接触。

e)必须掌控振捣的时间以及振捣棒的沉入深度,同时振捣棒移动的距离不宜大于振捣棒振动范围的1.5倍,比如φ50型振捣棒振捣移动距离不宜大于40 cm。振捣时注意快插慢抽,并在振捣过程中使振捣棒上下略有移动进行提振,以使混凝土振捣密实均匀,充分消除汽泡。振捣时间以混凝土开始翻浆、不再下沉、且表面不再出现气泡为止,一般为20~30 s。

f)两次振捣可有效地缓减混凝土表面的气泡,通常在第一次振捣结束后静置一段时间进行第二次振捣,墩柱顶层混凝土一般要在静置0.5 h后进行二次振捣。

g)浇筑时,根据现场气候条件,做好防风、防晒、防冻、防雨等施工措施,浇筑完成后立即安排人员对墩柱顶面抹平收面。

4.3 混凝土养护及防护

a)对于混凝土的养护,重点需要控制养护的湿度和温度,通常对混凝土硬化后的裸露面,进行覆盖洒水养生。

b)待混凝土终凝后,在墩顶每根墩柱上部安放1 m3的塑料水桶,采用滴水方式对混凝土进行养护。在墩柱拆模后,应尽快采用两层塑料膜进行覆盖、包裹,在薄膜的接缝处进行密封处理。此外,在薄膜的外侧采用安全网进行隔离。

c)墩柱混凝土浇筑完成后,滴水养护时间不得少于28 d。塑料膜及密目安全网包裹时间直至上部结构全部施工完成。

4.4 混凝土缺陷处理

尽管采取了各种措施,但拆模后由于混凝土泌水、自身含气量较大、模板漏浆等原因,难免局部表面可能会产生一些小的气泡、砂眼、砂线等缺陷。拆模后清除混凝土表面浮浆等杂物后,采用同种水泥、粉煤灰按一定比例调制成素水泥浆体,对于修正的局部,在水泥浆体强度形成后,采用磨砂工艺将所在部位进行磨光处理,并用水处理干净,减少表面色差。

5 外观质量标准

参照《客运专线铁路桥涵工程施工质量验收暂行标准》(铁建设[2005]160号),以及依托项目的清水混凝土施工技术经验,本文提出清水混凝土外观质量验收情况见表6。

表6 清水混凝土外观质量验收表

6 结语

十里河大桥将清水混凝土运用在桥梁墩柱施工中,通过施工总结出一套配比设计方案、施工工艺及质量验收标准,使桥梁墩柱外观纯朴自然、回归本原,自觉地与自然融为一体,为阳蟒高速公路打造全省绿色示范公路起到了很好的推动作用。