小径巨尾桉干燥特性与干燥工艺*

2017-10-28周桥芳王清文李凯夫

周桥芳 古 今 王清文 李凯夫

(华南农业大学,广东 广州 510640)

小径巨尾桉干燥特性与干燥工艺*

周桥芳 古 今 王清文 李凯夫

(华南农业大学,广东 广州 510640)

通过百度试验法研究小径巨尾桉(Eucalyptus grandis×E. urophylla)的干燥特性,制定巨尾桉材干燥基准,进行干燥工艺优化试验。结果表明:小径巨尾桉材初期开裂等级为3级,内裂等级为2级,截面变形等级为5级,属中等难干材;采用制定的巨尾桉材干燥基准,试件从初含水率115.13%降至8.50%的干燥周期为16.3 d,除瓦弯变形外,其他可见干燥缺陷指标均达到国家标准GB/T 6491—2012 《锯材干燥质量》规定的一级要求。

巨尾桉;干燥工艺;百度试验法;干燥特性

巨尾桉(Eucalyptus grandis×E. urophylla)是以巨桉(E. grandis)为母本、尾叶桉(E. urophylla)为父本的杂交树种,生长周期短、产量高,5 a生胸径可达18 cm,是发展工业原料林的优良阔叶树种[1-3]。广东省现有桉树林160.40 hm2[4],其中以巨尾桉为主的桉树无性系造林面积逐年递增。目前桉树木材主要以胶合板、制浆造纸、物流托架等利用为主,实木化利用程度较低。在桉树的利用上,从2000年开始,南美的巴西、阿根廷等国将过去仅用于造纸生产的桉树木材生产部分转向了实体木材加工。而在桉树实体木材加工利用上,桉木的干燥技术是其加工利用的关键,也是最难攻克的一项技术[5-6],这主要是因为巨尾桉速生人工林生长周期短,容易出现木材密度不均匀、生长应力大、干缩变异大、尺寸不稳定、耐腐耐候性差和物理力学强度低等缺点,干燥过程中也易霉变、皱缩、变形和开裂[7-9]。刁海林等[7]、甘雪菲等[9]对巨尾桉木材干燥特性进行了初步研究,林兴昌[10]、姚幸之等[11]采用不同方法对巨尾桉进行预处理以改善巨尾桉干燥特性。然而,迄今为止巨尾桉小径木材的干燥生产工艺研究的报道不多,因此本研究采用百度试验法确定巨尾桉木材的干燥特性,制定巨尾桉材的干燥基准,在此基础上进行干燥工艺优化试验,这对提高速生巨尾桉木材的干燥质量和促进其实木化利用具有深远的意义。

1 材料与方法

1.1 试验材料

巨尾桉试材采自广东省清远市英德沙口林场,试验样木按照国家标准《木材物理力学试材采集方法》(GB/T 1927—2009)[12]进行采集,选长势良好、树干通直、结疤少、无病虫害、胸径中等的样木。共采集样木6株,树龄5 a,平均树高16.3 m,平均胸径 16.8 cm。

样木伐倒后,每根样木沿树高方向1.3~3.3 m,5.3~7.3 m截取2段试验木段,端口用沥青密封,防止水分蒸发。样木运回实验室后,用带锯开料制成弦切板,刨成厚度为(20±0.5) mm的光面板,在无缺陷部位依次截取200(L)×100(T)×20(R)mm3的试件,同时在紧靠试样两端锯取宽10 mm的试片用于测试初含水率。每根1.3~3.3 m木段上截取弦切板2块,共取试件12块。试件平均含水率均在40%以上,满足百度试验法对试件含水率的要求;其余样木开料后刨成厚度为(25±0.5) mm的光面板,在无缺陷部位依次截取450(L) ×120(T)×25(R)mm3的试件,共取32块,试件两端涂覆玻璃胶,用保鲜膜封住试件以备干燥工艺试验。

1.2 试验设备

本试验使用仪器设备主要有:101-3AB 型电热鼓风干燥箱(天津赛得利斯实验分析仪器制造厂)、JHS-250型精密恒温恒湿箱(上海精宏实验设备有限公司)、JM20002型电子天平(精度为0.01 g)、游标卡尺(精度为0.02 mm)、0.02~ 1.00 mm塞尺、钢直尺(精度为1 mm)、精密推台锯、平刨、压刨等。

1.3 试验方法

1.3.1 百度试验 采用百度试验法[13]研究巨尾桉木材的干燥特性。将12块200(L)×100(T)×20(R) mm3弦切板分别称重后,横立于(100±3)℃电热鼓风干燥箱内干燥,测量试件在干燥过程产生的开裂程度,包括端裂、端表裂、表裂和贯通裂。干燥试验初期每隔1 h取出试件观测1次,当裂纹不再增加并开始愈合时改为2 h观测1次,当试件的干燥缺陷几乎不发生变化时,每4 h观测1次。每次观测时首先称量试件质量,当连续2次称量试件的质量差不超过试件质量的0.5%时,干燥结束,将所有试件放入干燥器内冷却至室温。将试件取出,顺着试件的长度方向,在试件中间截取宽10 mm的试片测定其含水率,同时在截断面观测试件内裂及截面变形的程度。

1.3.2 干燥工艺试验 本研究干燥工艺试验在精密恒温恒湿箱内进行,巨尾桉干燥基准由1.3.1百度试验确定。选取3块弦切板试件作为检验板,在干燥过程中每隔12 h取出称重,根据质量的变化计算木材含水率,确定干燥阶段。

干燥初期对巨尾桉试件进行预热,目的是使木材内外温度基本一致,在阻止木材表面水分蒸发前提下,使木材内外温度趋于一致,有助于干燥的顺利进行。预热处理的温度比干燥初期温度高5 ℃,干、湿球温差1 ℃,处理时间为6 h。预热处理结束后立即进入干燥基准第一阶段,干燥介质温度按1 ℃/h缓慢下降,干、湿球温差保持不变,防止木材开裂。当目标温度达到后,干、湿球温差调整为2 ℃。干燥过程中由含水率检验板检测试件含水率,依据干燥基准适时调整干燥介质的温、湿度,升温速率为1 ℃/h。由于巨尾桉试件为厚25 mm,干燥过程中在含水率为30%时进行了一次中间处理,目的是消除干燥初期表层拉应力所造成的表面硬化,缓解试件厚度方向上的含水率梯度,防止试件开裂。中间处理的温度比干燥温度高4 ℃,干、湿球温差3 ℃,处理时间为6 h。木材干燥到含水率为10%以下时停机,“闷窑”12 h后将所有试件取出。其中3块含水率检验板放入103 ℃电热鼓风干燥箱内烘至绝干,称绝干重,推算木材干燥过程的含水率。

1.3.3 干燥质量分析 依据国家标准《锯材干燥质量》(GB/T 6491—2012)[14]测量试材的含水率偏差、皱缩、顺弯、瓦弯、翘曲、扭曲和纵裂等指标,评价干燥基准。

2 结果与分析

2.1 百度试验

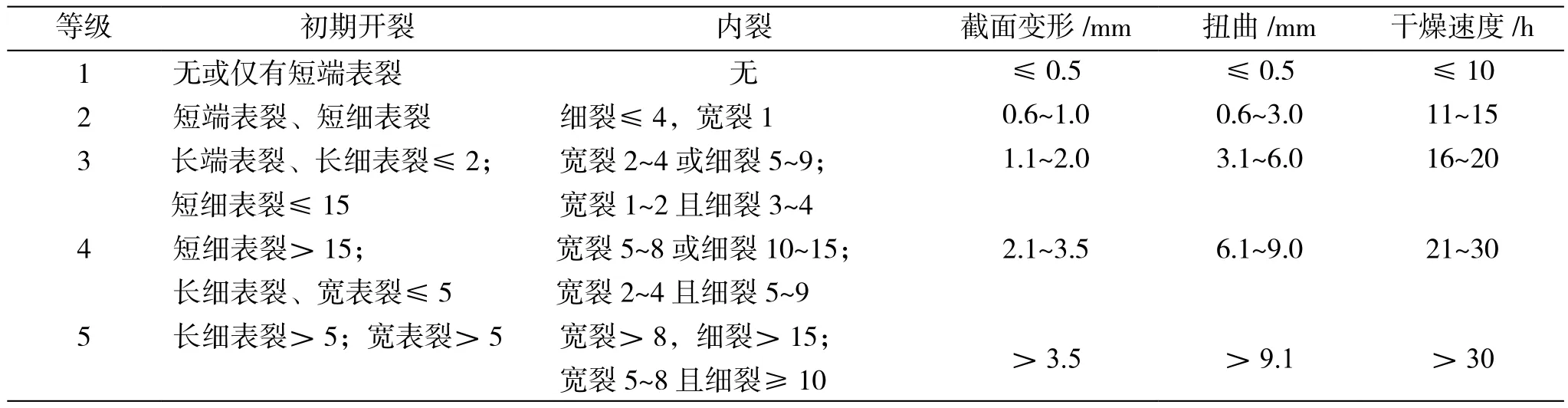

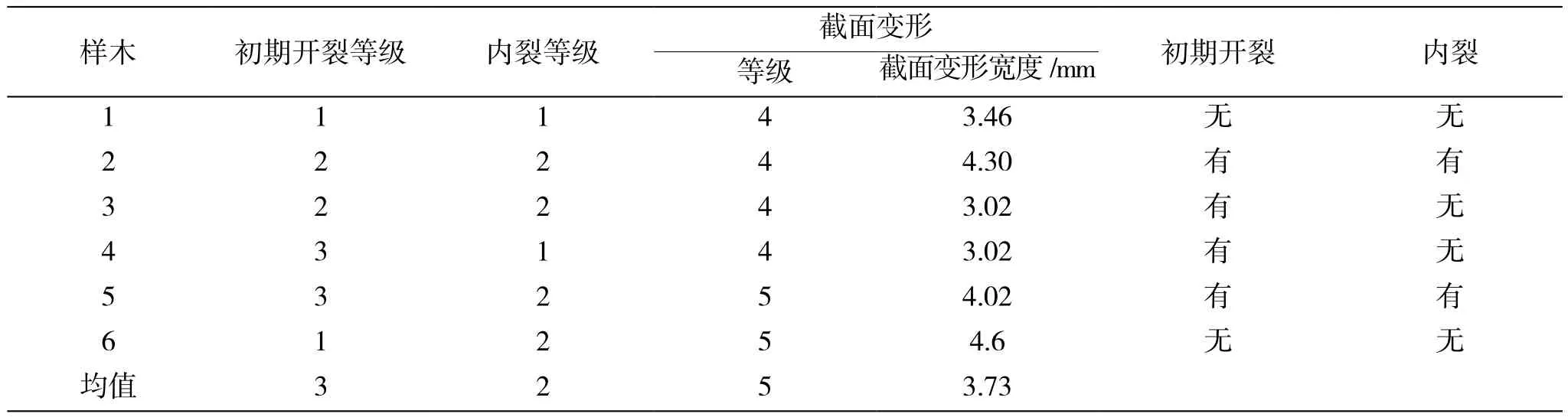

2.1.1 巨尾桉干燥特性 根据试验数据,对照表1百度试验法中“100 ℃干燥试验中干燥缺陷及干燥速度分级标准[13]”确定巨尾桉材的干燥缺陷等级如表2所示,其中每株试样选取开裂和干燥缺陷最严重的试件为代表。巨尾桉材初期开裂等级为3级,内裂等级为2级,截面变形等级为5级,属中等难干材。

表1 100 ℃干燥试验中木材干燥缺陷及干燥速度分级标准[13]

表2 巨尾桉试件干燥缺陷等级

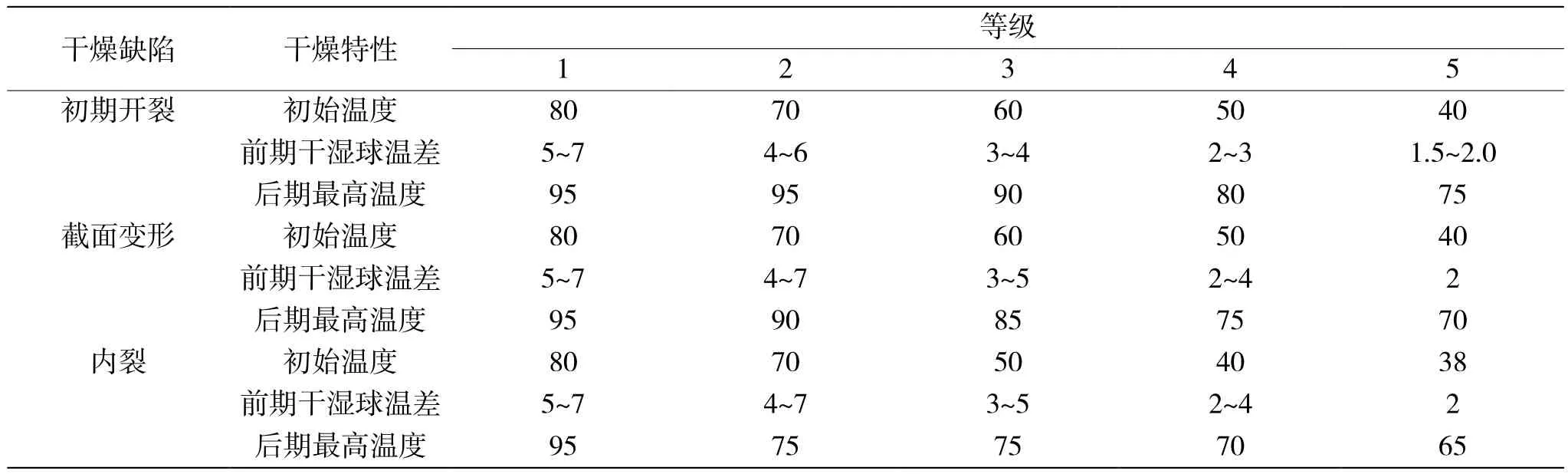

2.1.2 巨尾桉干燥基准 根据百度试验确定的巨尾桉材初期开裂、内裂、截面变形等级,通过对照表3百度试验法中的与干燥缺陷等级对应的干燥条件[13],得出巨尾桉材的干燥初步条件如表4所示。

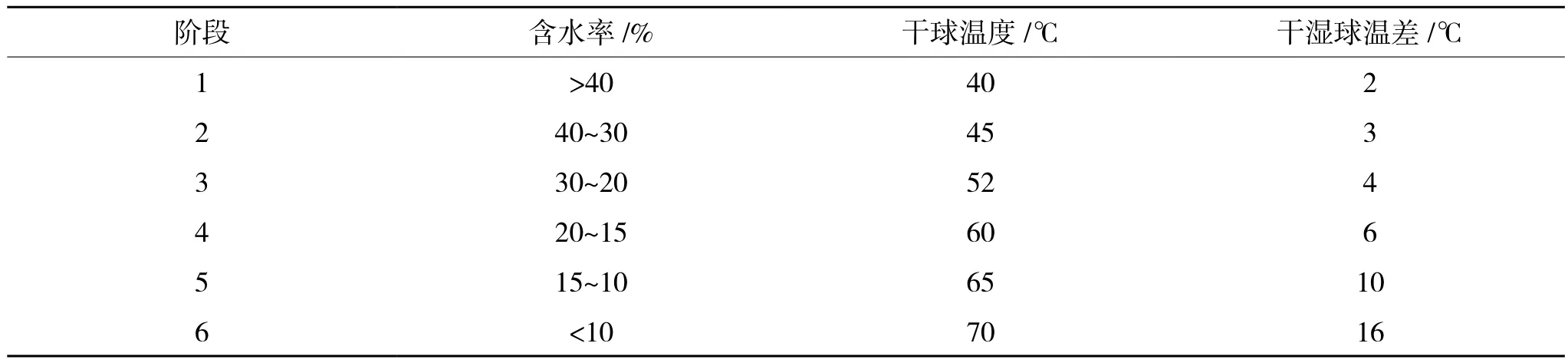

取表4初期、后期的最低温度和干湿球最小温差作为干燥基准的基本条件,确定巨尾桉材的干燥初期温度为40 ℃,初期干湿球温差为2 ℃,后期温度为70 ℃。又由巨尾桉试件初含水率为115.13%,对照含水率与干湿球温度差关系表(阔叶材)[15],即可得到25 mm厚巨尾桉锯材的干燥基准,如表5所示。

表3 与木材干燥缺陷等级对应的干燥条件[13]℃

表4 巨尾桉材干燥初步条件℃

表5 25 mm厚巨尾桉材干燥基准

2.2 干燥工艺试验

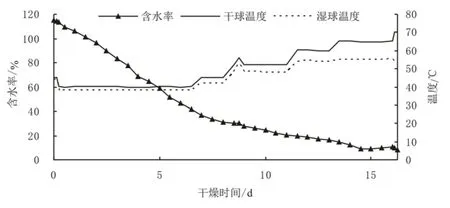

2.2.1 巨尾桉材干燥动力曲线 本试验25 mm厚巨尾桉从初含水率115.13%干燥到终含水率8.50%共耗时16.3 d,如图1所示。干燥前期巨尾桉试件由含水率115.13%降到30.12%耗时8.8 d,含水率平均下降速度为9.66 %/d;干燥中期,试件含水率继续降到20.38%,耗时2.7 d,含水率平均下降速度为3.61 %/d,干燥速度明显降低;干燥后期,试件含水率最终降到8.50%,耗时4.7 d,平均干燥速度进一步降低至2.53 %/d。巨尾桉材初期干燥速度远快于中、后期,主要因为干燥初期木材内部含有大量的自由水,在毛细管力作用下,由木材内部移动至木材表面后蒸发;至干燥中期,木材内部自由水减少,木材表面水分蒸发速度大于木材内部自由水移动速度,木材表面水分含量迅速减少,干燥速度降低;到干燥后期,木材内部自由水蒸发殆尽,细胞壁内吸着水蒸发需要的能量增大,加之木材表层干缩使纹孔通道缩小甚至堵塞,水分移动通道减少,故干燥速度更慢。

图1 巨尾桉材干燥动力曲线

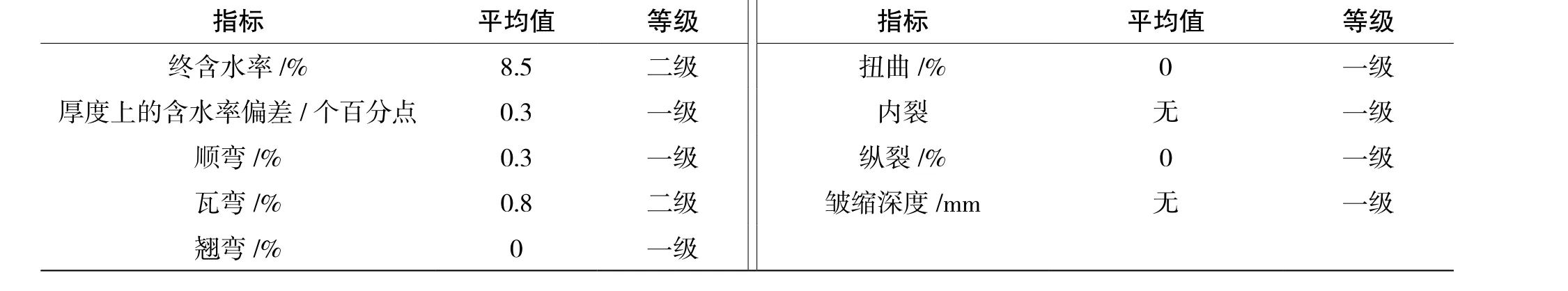

2.2.2 巨尾桉材干燥质量 巨尾桉材干燥质量如表6所示,试件平均终含水率为8.50%,含水率分布比较均匀。所测可见干燥缺陷质量指标中顺弯、翘弯、扭曲、内裂、纵裂和皱缩深度均能达到一级标准,但瓦弯变形较大,主要原因是巨尾桉木材弦向干缩率几乎是径向干缩率的2倍[7],在干燥过程中弦切板由于内外干缩率差异较大而导致。在实际生产中可采取在材堆上方压置重物的方式,抑制木材在厚度方向上的弯曲变形,可避免或减轻瓦弯现象。

表6 巨尾桉材干燥质量

3 结论与讨论

本研究通过百度试验确定小径巨尾桉材的干燥特性,初期开裂等级为3级,内裂等级为2级,截面变形为5级,属中等难干材。刁海林等[7]对广西壮族自治区高峰林场9 a生巨尾桉材的干燥等级确定为初期开裂1级,内裂2级,截面变形3级,与本研究广东巨尾桉材干燥等级有较大差异,这应该是由于巨尾桉的产地和树龄不同而导致的。文献7试验巨尾桉树龄为9 a,而本研究所用巨尾桉树龄仅为5 a,木材树龄越低,幼龄材成分越高,木材干缩差异越明显,干燥过程中更容易产生皱缩和变形[16]。

苏晓华等[17]采用低温干燥广东省江门市5 a生厚40 mm小径尾巨桉锯材,从初含水率92%干燥到终含水率11%共耗时16 d,平均干燥速度为5.06 %/d,本试验研究小径巨尾桉的平均干燥速度为6.54 %/d,考虑到二者厚度上的巨大差异,小径尾巨桉的干燥速度要高于本试验小径巨尾桉。虽然尾巨桉和巨尾桉同为巨桉和尾叶桉的杂交树种,但二者的干燥特性和干燥速度有明显差异,为保证干燥质量,在实际生产中宜将巨尾桉和尾巨桉木材分开干燥。

本研究确定巨尾桉材的干燥初期温度为40 ℃,初期干、湿球温差为2 ℃,后期温度为70 ℃。采用本文制定的干燥工艺,25 mm小径巨尾桉材从初含水率115.13%降至8.50%干燥周期为16.3 d,除瓦弯变形外,其他可见干燥缺陷指标均达到国家标准 GB/T 6491—2012 《锯材干燥质量》规定的一级要求。研究制定的小径巨尾桉材干燥基准具有一定的可行性,可在企业进行推广,但需结合生产实际的特点,对基准进行必要的修正和完善。

[1] 颜斌. 如何营造巨尾桉高产林[J]. 农业与技术, 2015(10):124-125.

[2] 刘惠芳. 巨尾桉速生丰产林栽培技术[J]. 绿色科技,2015(8): 33-35.

[3] 陈振生. 巨尾桉无性系人工林小原木材积与重量关系的测定[J]. 农业研究与应用, 2016(2): 15-17.

[4] 刑益显, 朱雯, 许逸林, 等. 广东省木材战略储备基地建设研究[J]. 林业与环境科学, 2016, 32(3): 94-97.

[5] 江泽慧, 费本华, 王喜明, 等. 桉树木材干燥特性与工艺及其皱缩研究现状[J]. 木材工业, 2002, 16(4): 3-6.

[6] VERMASS H F. Drying of eucalypts with special reference to young, fast-grown plantation material[C]//Proceedings of the 1st international seminar on solid wood products of high technology. SIF/UFV. Brazil: Belo horizonte, 1998.

[7] 刁海林, 陈健波, 罗建举, 等. 巨尾桉干燥特性研究[J].中国农学通报, 2011, 27(28): 63-68.

[8] 王喜明, 江泽慧. 桉树人工林木材干燥与皱缩[M]. 北京:中国林业出版社, 2003.

[9] 甘雪菲, 高建民, 伊松林. 巨尾桉人工林小径木干燥工艺初探[J]. 干燥技术与设备, 2010, 8(3): 94-99.

[10] 林兴昌. 预蒸煮对巨尾桉木材性能的影响[J]. 福建林业科技, 2014, 41(2): 34-37.

[11] 姚幸之, 姚孜银, 何正斌, 等. 超声波预处理对桉木干燥时间的影响[J]. 木材工业, 2016, 30(5): 9-12.

[12] 中国木材标准化技术委员会. 木材物理力学试材采集方法: GB/T 1927—2009[S]. 北京: 中国标准出版社,2009.

[13] 何清慧. 木材干燥基准简易确定法——百度试验法[J].木材工业, 1998, 12(6): 39-41.

[14] 中国木材标准化技术委员会. 锯材干燥质量: GB/T 6491—2012 [S]. 北京: 中国标准出版社, 2012.

[15] 戴于龙, 黄月瑞. 推广预测木材干燥基准的百度试验法的可行性探讨[J]. 北京林业学院学报, 1985(1): 19-29.

[16] 刘元, 吴义强, 乔建政, 等. 桉树人工林木材的干燥特性及干燥基准研究[J]. 中南林学院学报, 2002, 22(4):44-49.

[17] 苏晓华, 涂登云, 郭琼, 等. 40 mm厚小径尾巨桉木材的干燥工艺[J]. 木材工业, 2012, 26(4): 53-55.

Study on Drying Characteristics and Drying Technology of Small DiameterEucalyptusgrandis×E. urophylla

ZHOU Qiaofang GU Jin WANG Qingwen LI Kaifu

(South China Agricultural University,Guangzhou,Guangdong 510640,China)

The wood drying characteristics of small diameterof Eucalyptusgrandis×E. urophylla were analyzed by using the 100℃ test method and its drying schedule was optimized, and the drying technology experiment was subsequently conducted. The results showed that the level of initial cracking, internal cracking and cross section deformation of E. grandis×E. urophylla were 3, 2 and 5, respectively, and the drying difficulty was in medium; the drying period was 16.3 days by using the optimized drying schedule when the moisture content decreased from 115.13% to 8.50%, and the quality of drying samples reached the first level of the national standard GB/T 6491—2012, except the cupping defect.

Eucalyptus grandis×E. urophylla;drying technology;100℃ test method;drying characteristics

S782.31

A

2096-2053(2017)05-0016-05

华南农业大学青年科技人才项目(2900-216260),华南农业大学长江团队科研启动资金项目(4900-K16009),国家自然科学基金项目“竹粉表面修饰对高填充木塑结构—性能的调控机理研究”(31600459)。

周桥芳(1984— ),男,实验师,主要从事木质材料功能性改良,生物质复合材料制备,E-mail:330391005@qq.com。

古今(1986— ),女,副教授,主要从事生物质资源高效利用,E-mail:gujin@scau.edu.cn。