汽车燃油箱减振元件设计方法研究

2017-10-26杨文华刘悦卫屠翔宇

杨文华,刘悦卫,屠翔宇

汽车燃油箱减振元件设计方法研究

杨文华1,刘悦卫1,屠翔宇2

(1. 亚普汽车部件股份有限公司,江苏扬州,225009;2. 上海交通大学振动、冲击、噪声研究所,上海200240)

汽车刹车之后油箱的燃油晃动噪声会引起车内驾驶员和乘客的不适,采用油箱减振元件是降低车内燃油晃动噪声的较为方便的手段。通过理论推导研究燃油晃动时油箱对车身的传递力,得出减振元件的效果主要由车身、油箱的局部机械导纳以及减振元件的柔度确定的结论。根据传递路径分析方法,设计了车身的力和加速度传递函数测量实验和整车制动实验,计算了减振元件工作时车身的受力情况。根据理论研究结果提出了一套油箱减振元件设计方法。

燃油晃动噪声;减振元件;传递路径分析

0 引言

在现代工业迅速发展的社会,汽车的设计水平日益提高,乘用车车内噪声已经被生产商和用户广泛关注了[1]。如今,来自发动机、传动系统的噪声经降噪措施,已经降到较低的水平。同时,车内由于刹车产生的油箱燃油晃动噪声的问题凸显出来。行驶中的汽车急刹时,由于惯性的作用,油箱内燃油晃动,油液撞击油箱壁面产生的噪声传到车厢内,严重影响乘坐舒适性[2-3]。

汽车内燃油晃动噪声的大小主要跟油箱噪声源、油箱对车身激励力传递特性、车身声学传递特性三方面因素有关,针对这三方面因素可以提出对应的解决问题的措施,比如对油箱结构进行优化,采取相应减振措施,对车身结构进行优化。汽车燃油箱生产商一般关注油箱结构优化和油箱对车身传递减振措施。油箱结构优化一般是为了减缓油液在箱内的晃动,可以在内部增加防浪板或者外形上增加缓冲特征[4-5]。油箱减振措施主要是在油箱与车身接触位置,包括绑带连接处和油箱上表面与车身接触处,加入减振垫或者减振器。对油箱生产商而言,使用减振元件减小噪声的传递是降低车内燃油晃动噪声的较为方便的手段,研发成本小[6-7]。

本文通过理论推导研究燃油晃动时油箱对车身的传递力,确定与减振效果有关的因素,用以指导减振元件的选用。本文根据传递路径分析方法,设计车身的力和加速度传递函数测量实验和整车制动实验,计算减振元件工作时车身受力情况[8-9]。根据理论研究结果提出了一套油箱减振元件设计方法。

1 减振元件设计理论研究

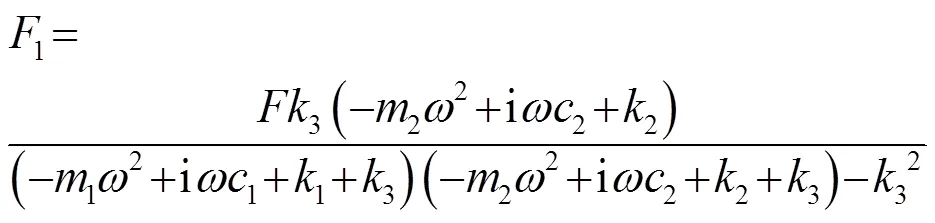

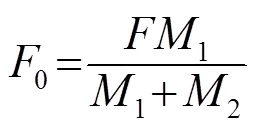

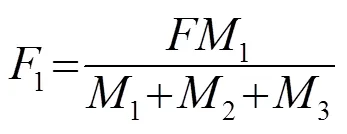

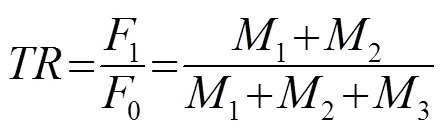

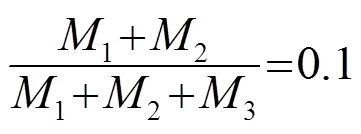

在油箱和车身之间安装减振元件,减小油液晃动时油箱对车身的激励力,从而降低车内的油箱噪声。假设减振元件安装前,油箱对车身的传递力为0,安装后传递力降低至1,则定义力传递率为

力传递率是布置减振元件时的传递力与无减振元件时的传递力之比,用它来表征减振元件的减振效果。

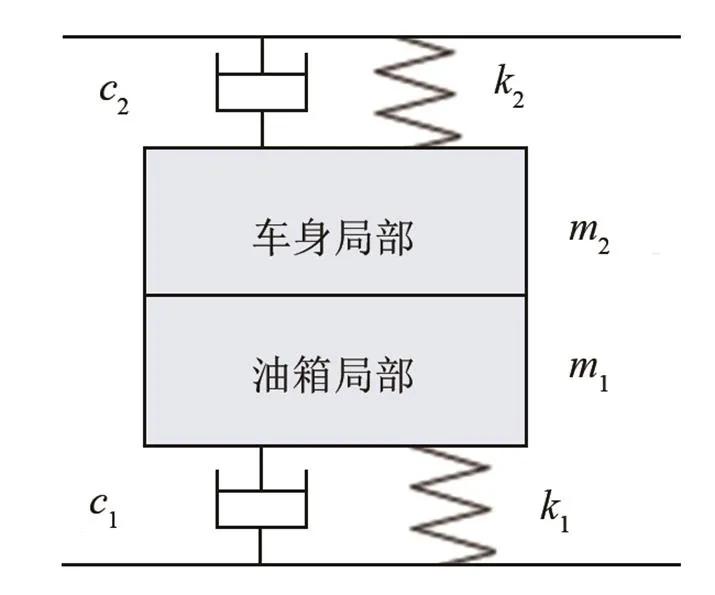

油箱与车身多处直接接触,传递力至车身,无减振元件时的油箱和车身局部模型见图1。

图1 车身与油箱之间无减振元件时的模型

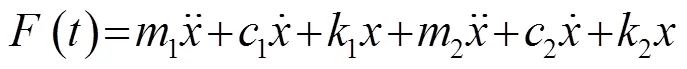

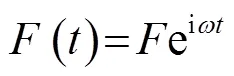

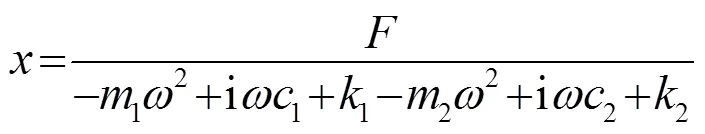

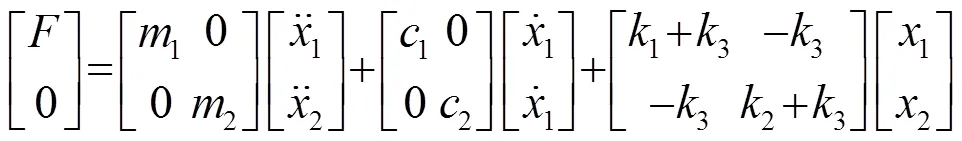

油液晃动对油箱和车身产生激励力,油箱车身的局部等效质量分别为1、2,等效刚度为1、1,等效阻尼为1、2,则有:

考虑()为简谐激励,即:

可以解得:

车身受到的传递力为:

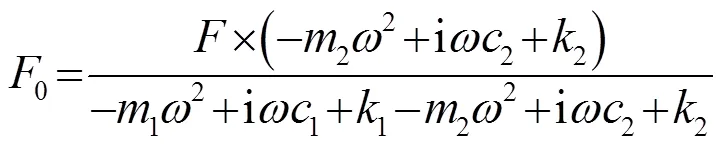

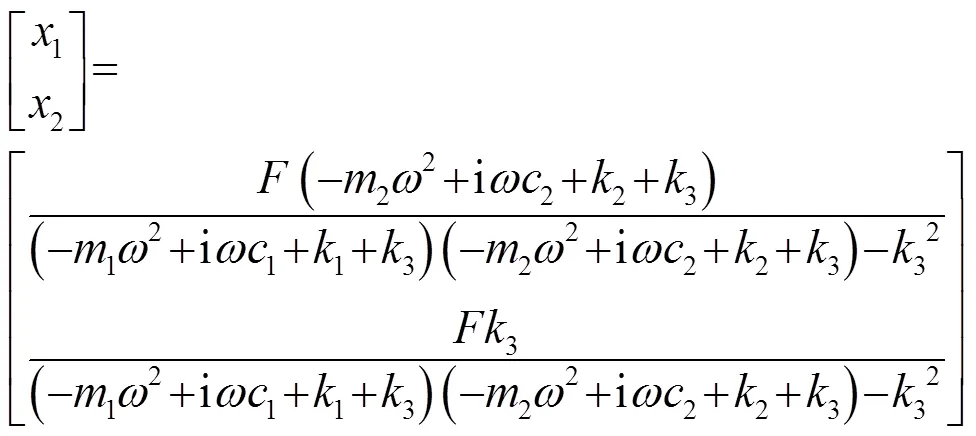

再考虑有减振元件时的车身油箱模型,如图2所示。仅考虑减振垫的刚度。

系统的振动微分方程可以写为

可以解得:

车身受到的传递力为:

因此,力传递率为

力传递率是1、2、3的函数,1、2是油箱和车身的局部振动响应与激励力的比值,是机械阻抗的倒数,称为机械导纳,3是减振元件刚度的倒数,即柔度。换言之,减振元件的减振效果是由它的柔度与车身、油箱的局部机械导纳确定的。当车身和油箱的型号确定,即它们的局部机械导纳一定时,减振元件的柔度越大减振效果越好,这为减振元件的设计提供了依据,通常可以按要求的力传递率选择柔度适合的减振元件。

根据式(7)还可以求出减振元件的受力为

减振元件受到的力和安装减振元件时车身受到的传递力一样大。

2 油箱对车身激励力实验分析

由第1节可知,力传递率的大小为布置减振元件时的传递力与无减振元件时传递力之比。根据要求的力传递率选择柔度适合的减振元件。减振元件的尺寸还要考虑它工作时的受力情况,确保工作时受力变形不会导致减振元件失效。因此,根据传递路径分析原理,通过实验确定油液晃动产生油箱噪声时油箱对车身的激励力的大小。

2.1 油箱振动的传递路径分析模型

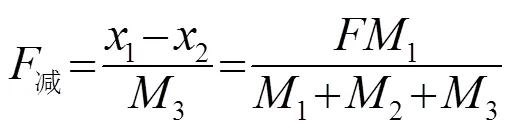

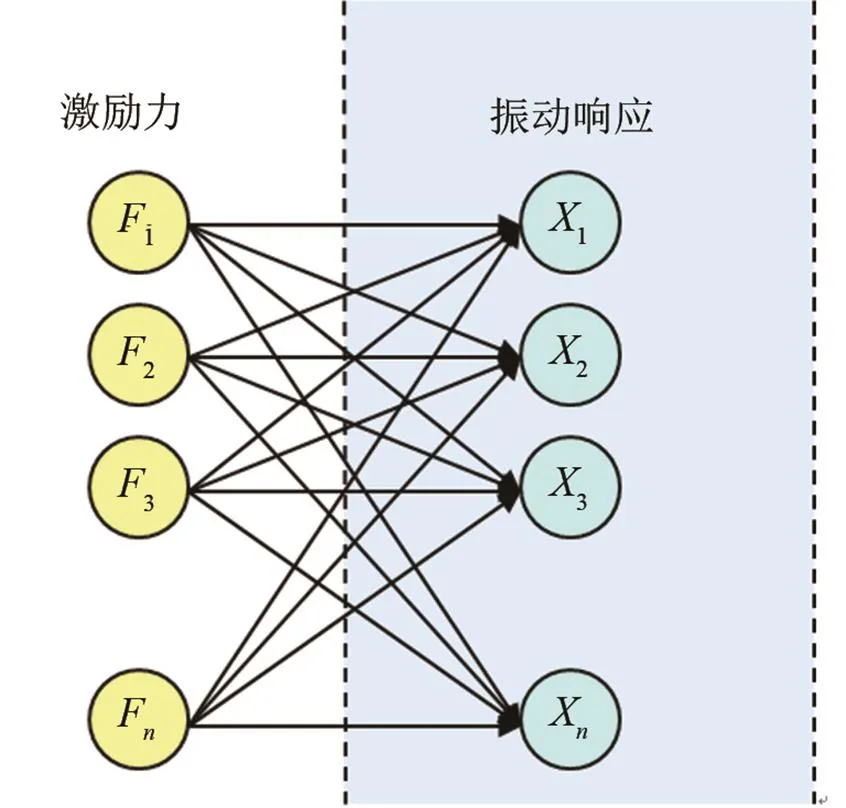

油箱由绑带和车身连接,上表面几处与车身接触位置为布置减振垫的位置,油箱通过这些位置将激励力传递给车身。激励力作用在车身产生振动响应,某一位置处受到激励力会使各处产生振动响应,某处的振动响应可能是由各位置受到的激励力的作用的叠加,激励力和振动响应关系如图3所示。

图3 激励力和振动响应关系

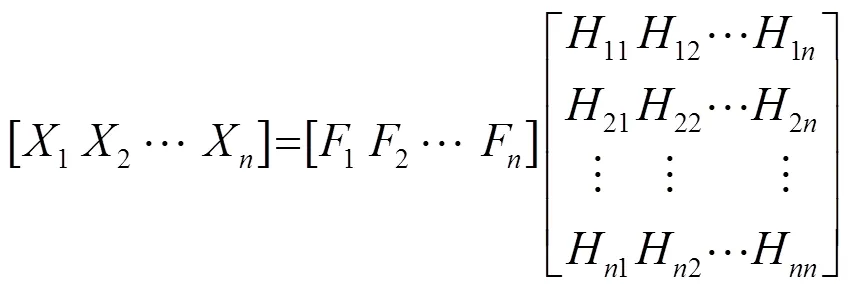

则对于整个系统有

式(14)等号左侧为系统的振动响应矩阵,右侧为激励力矩阵与传递函数矩阵乘积。将式(14)变换可得:

式(15),中+表示该矩阵的逆矩阵。

激励力矩阵可以由振动响应矩阵和传递函数的逆矩阵乘积求得。因此,我们可以通过实验测试获得传递函数矩阵和实际工况下的车身振动响应,求出油箱各结构路径传递到车身的激励力。

2.2 传递函数测量及整车制动实验

实验对象为某型号汽车及其对应的油箱。实验可以分为两个部分,一部分为各路径传递函数测量,另一部分为整车制动实验。

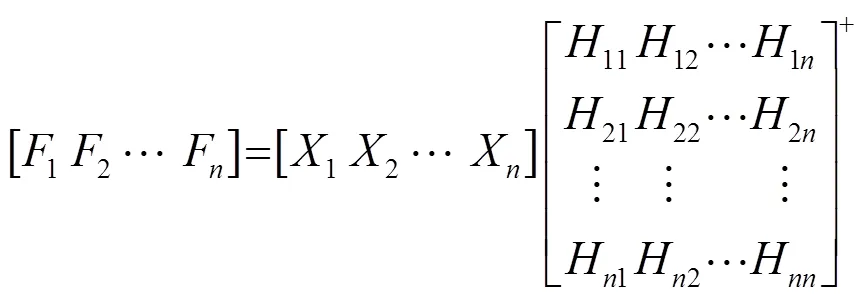

实验用油箱见图4。油箱主要由三处贴减振垫位置(本实验中未使用减振垫)和两处绑带位置和车身接触,故考虑油箱通过这五处位置传递激励力至车身。

图4 实验用油箱减振垫和绑带位置

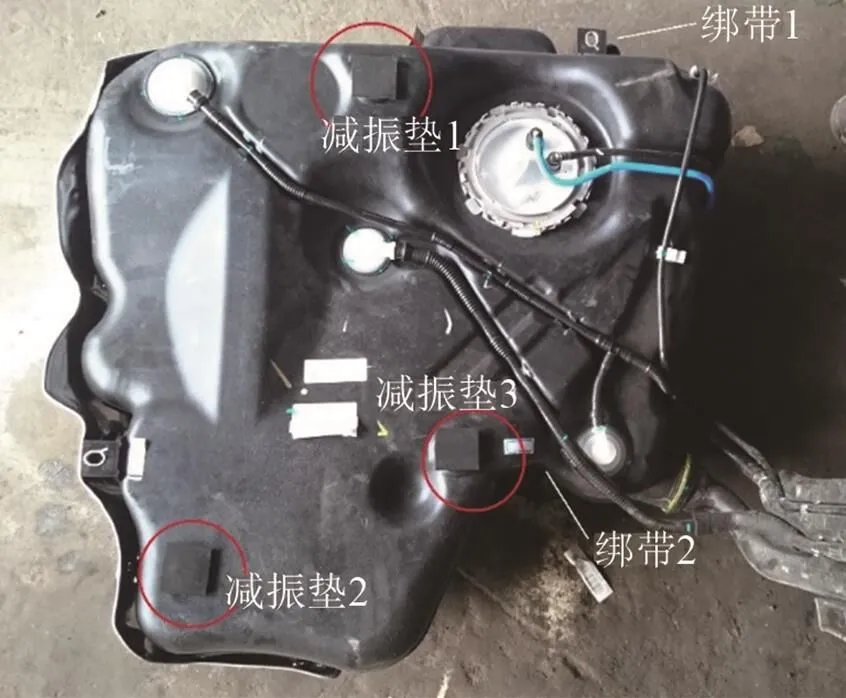

传递函数矩阵获取通过力锤敲击实验实现,实验在一处汽车修理厂进行。将汽车顶起,卸下油箱。在五处位置车身侧分别布置振动加速度传感器,见图5。用力锤分别对五处力传递位置附近进行敲击,每个位置敲击5次取平均。用数据采集前端,获取力信号和振动加速度信号。采样率为8 192 Hz,分析带宽为3 200 Hz,频率分辨率为1 Hz。

图5 车身加速度传感器布置

通过整车制动实验获得汽车刹停后油箱对车身激励时车身的振动响应。实验地点选择在一条长直马路上,车上加速度传感器与敲击实验时一致。实验时,油箱内油液量加至油箱容积的70%,轿车刹车采取重刹方式。行车刹车实验测量方法如下:实验时由驾驶员和记录员同步操作,先保持车速平稳在16 km/h,记录员开始记录数据1~2 s后,驾驶员松油门并刹车,整个过程采集15 s的数据。

2.3 实验结果分析

每个工况采集的数据,包括了车辆刹停前后。观察油箱表面振动信号和车身振动信号,可以看到有几处明显的峰值。第一个峰值是车辆平稳运行一段时间后踩刹车导致车身振动产生的,第二个峰值为车辆刹停后车身碰撞产生。第二次峰值后车身碰撞产生的振动迅速衰减,在这之后油箱晃动激励车身产生油箱噪声传递至车内,因此截取第二次峰值之后的1 s时长的数据作为有效数据进行分析,图6中截取8 s到9 s内数据。

图6 油箱表面测点振动信号

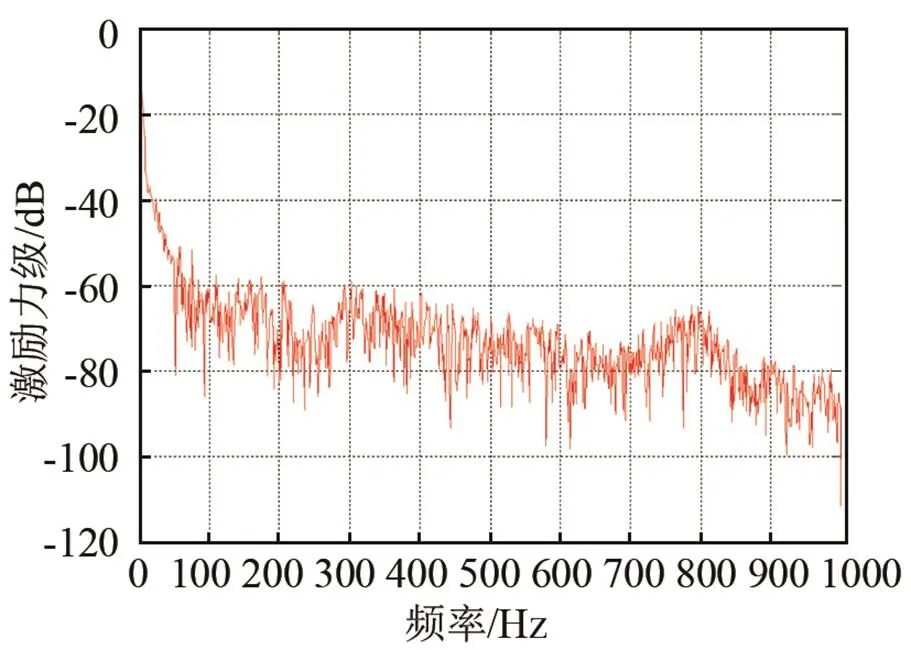

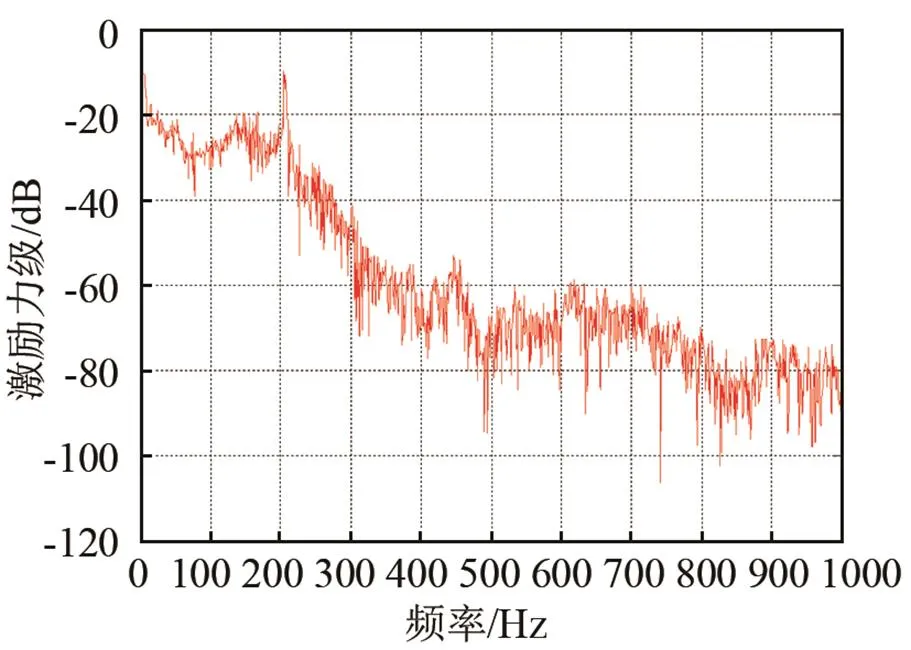

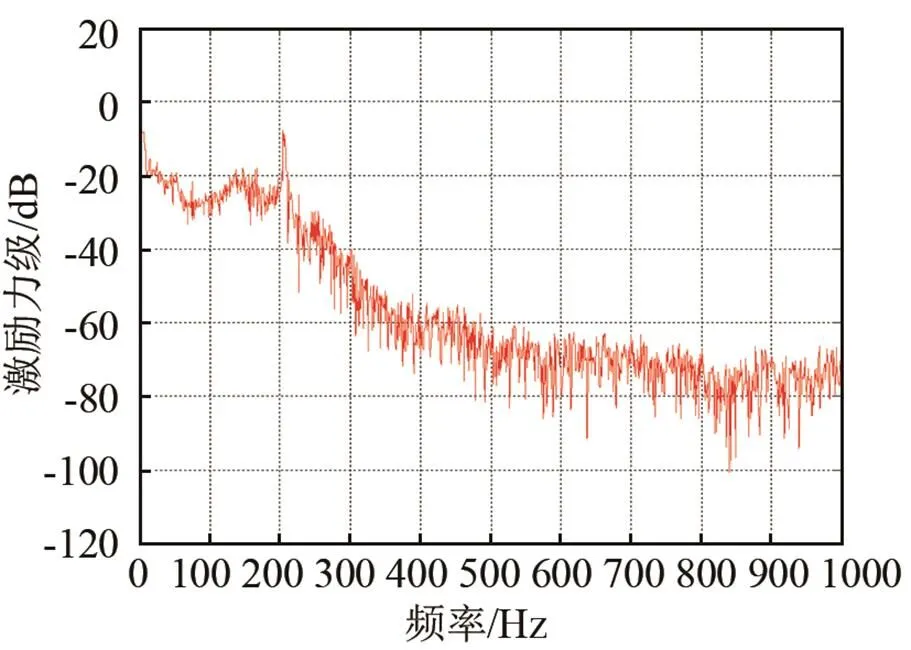

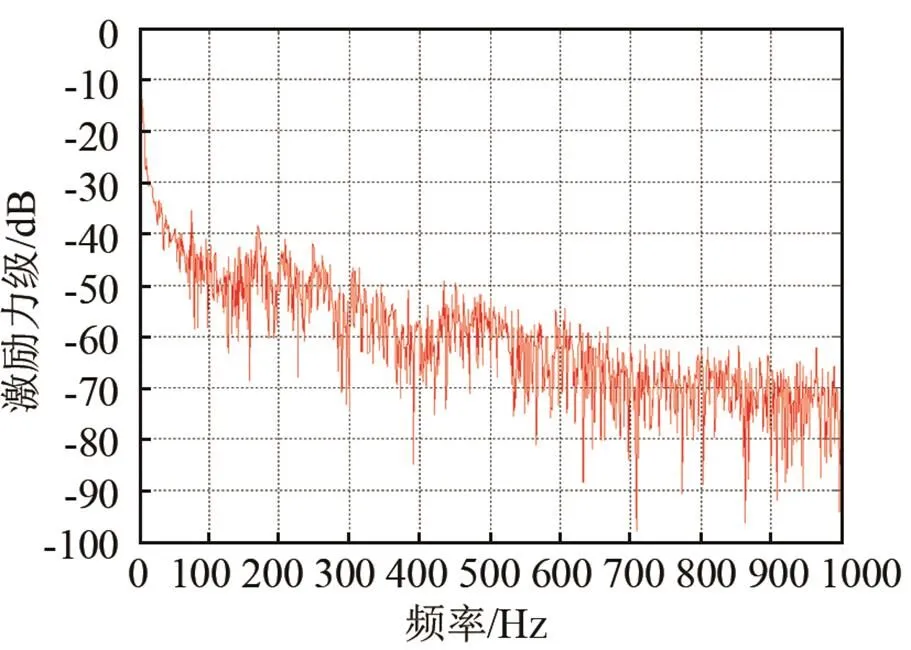

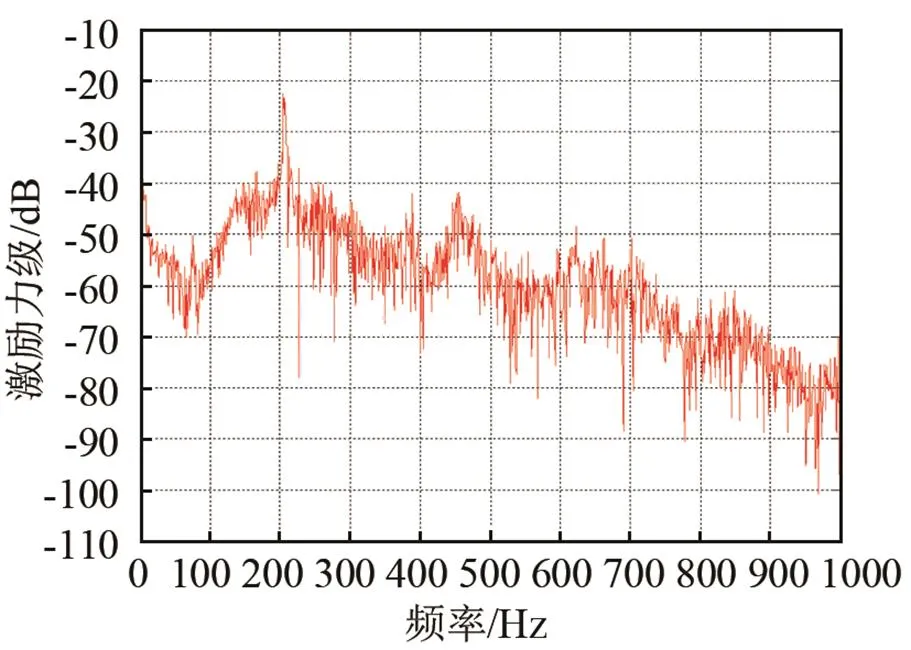

由力锤敲击实验得到各路径激励力与振动响应的传递函数矩阵,整车制动实验得到刹车工况下由油箱导致的车身振动响应,根据传递路径分析理论可以计算得到各路径的激励力频谱。以1为基准力计算激励力的力级。图7~11分别是油箱通过减振垫1、减振垫2、减振垫3、绑带1、绑带2位置处传递到车身的力级频谱。

图7 减振垫1位置处激励力

图8 减振垫2位置处激励力

图9 减振垫3位置处激励力

图10 绑带1位置处激励力

图11 绑带2位置处激励力

计算各频率上的力的合力,则5条路径的结果分别为:3.0、16.0、21.7、4.6、3.0 N。

根据实验分析得到油箱各位置向油箱传递的力的大小,从而计算出减振垫工作时的受力情况。

3 减振元件效果验证

根据前两节减振元件设计理论研究和油箱对车身传递力实验分析,可以对现有的车型及减振垫效果进行试验验证。

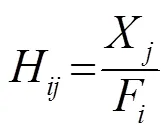

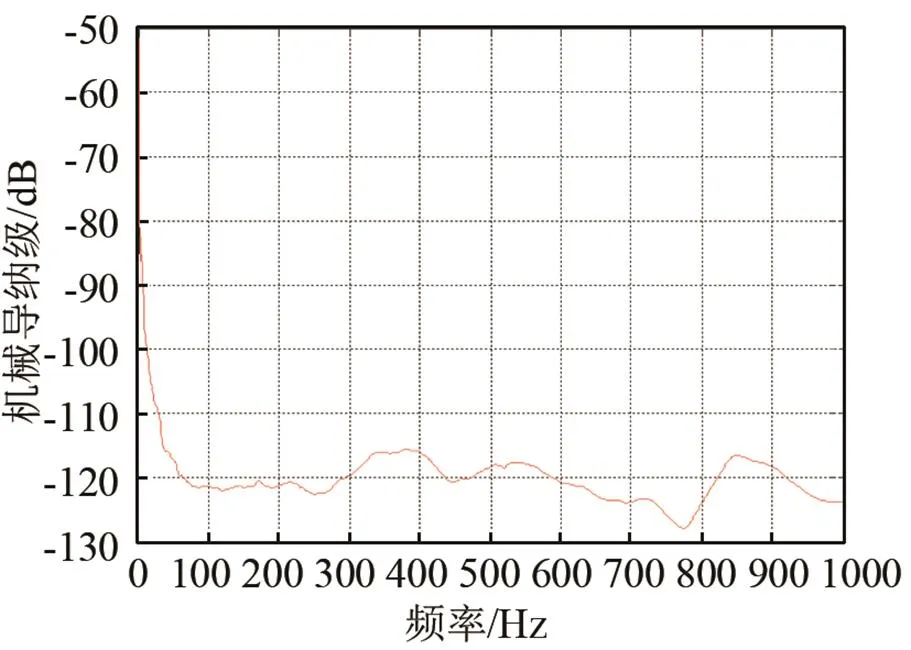

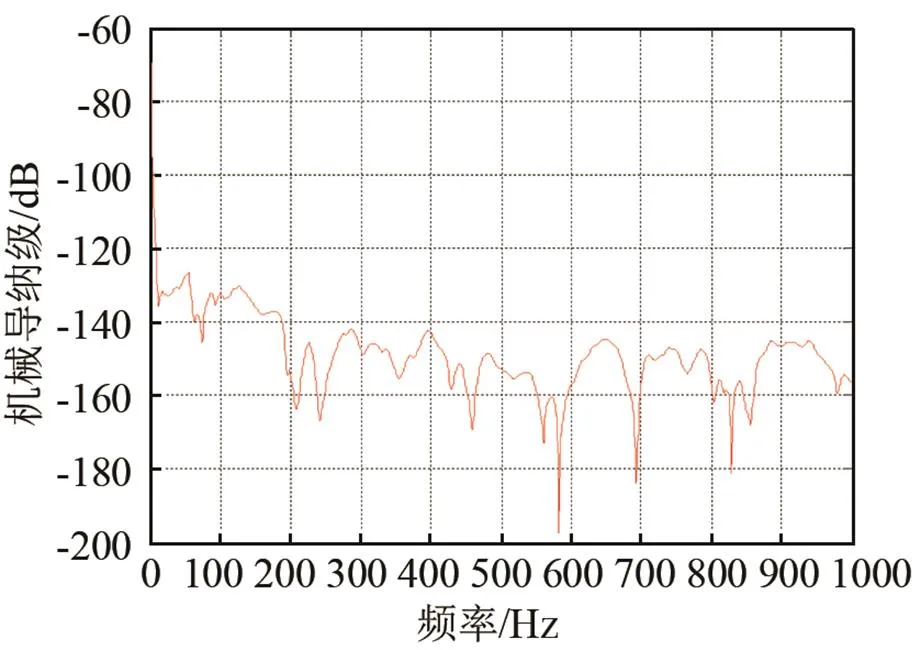

根据减振元件设计理论,减振效果与油箱和车身的局部机械导纳有关。采用力锤敲击实验测试得到油箱和车身的导纳,实验方法即:将油箱从车身拆卸下来;在油箱与车身接触位置的车身侧和油箱侧分别布置振动加速度传感器,并分别用力锤敲击油箱和车身的传感器布置位置附近;力锤和传感器分别记录敲击力和振动加速度;根据振动加速度计算位移响应,机械导纳即位移响应与激励力的比值。以1 m/N作为标准计算车身机械导纳级,实验车型及油箱某处的局部机械导纳级见图12、13。

图12 车身机械导纳

图13 油箱机械导纳

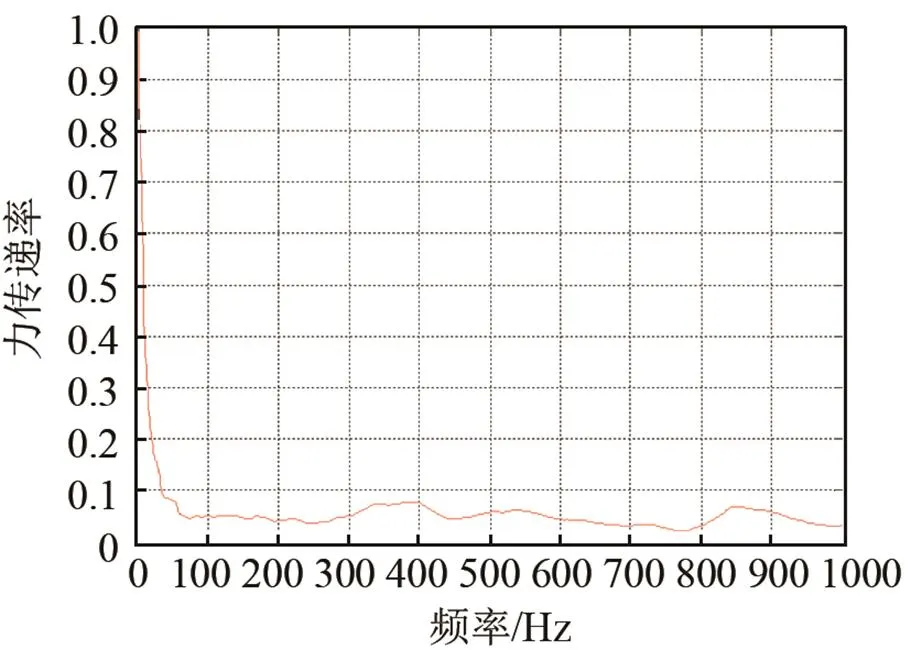

为油箱安装减振垫并进行整车制动实验测得安装减振元件后的各路径的传递力。减振垫的刚度经测量约为50 N/mm。根据理论计算可以得到安装该减振元件后的力传递率频谱,如图14所示。

图14 力传递函数频谱

由力传递率频谱图可知,油箱局部安装减振元件后该处的传递力大幅下降,在大于50 Hz的频率上普遍低于0.1。根据整车制动实验的结果,该处传递力由安装减振元件前的21.7 N降至2.0 N,与理论计算的传递率基本吻合,这让减振元件的效果得以验证。

4 油箱减振元件设计方法研究

根据对减振元件设计理论研究和油箱对车身传递力实验分析,可以总结油箱的减振元件的设计方法。考虑到减振效果的需求,可以要求选择的减振元件使油箱的力传递率在0.1以下,同时受力变形在正常工作范围之内,故制定以下的减振元件设计步骤:

(1) 通过实验获得油箱和车身的局部机械导纳。

(2) 根据减振元件设计理论,在力传递率小于0.1的要求下,确定减振元件的柔度条件。

(3) 根据传递函数测量及整车制动实验确定减振元件工作时的受力情况。

(4) 根据柔度条件和受力情况选择合适的减振元件。

5 结语

选用适合的减振元件降低油箱噪声向车内的传递是油箱生产商非常关注的问题,本文旨在提供一种通用的油箱减振元件的选用方案。

本文通过理论推导得出结论:油箱减振元件的减振效果主要由车身、油箱的局部机械导纳以及减振元件的柔度确定。通过传递函数测量实验和整车制动实验计算油箱各个与车身接触处的激励力,从而可以计算减振元件工作时的受力情况。本文最后给出减振元件的设计方法,为油箱生产厂家选用合适的油箱减振元件提供了指导。

[1] 林逸, 马天飞. 汽车 HVH 特性研究综述[J]. 汽车工程, 2002, 24(3): 177-181.

LIN Yi, MA Tianfei. The summary of study on vehicle NVH performance[J]. Automotive Engineering, 2002, 24(3): 177-181.

[2] 费翔. 汽车燃油箱油液晃动噪声分析技术研究[D]. 上海: 上海交通大学, 2014.

FEI Xiang. Research on analysis techniques of fuel tank sloshing noise experiment[D]. Shanghai: Shanghai Jiaotong University, 2014.

[3] 董彧. 汽车燃油箱降噪的稳健设计优化[D]. 上海: 上海交通大学, 2011.

DONG Yu. Robust design optimization for automotive fuel tank slosh noise depression[D]. Shanghai: Shanghai Jiaotong University, 2011.

[4] 宋庆华. 塑料燃油箱防浪板设计分析[J]. 中国高新技术企业, 2013(14): 25-26.

SONG Qinghua. The design of plastic fuel tank spurnwater[J]. China High Tech Enterprise, 2013(14): 25-26.

[5] Askari E, Daneshmand F, Amabili M. Sloshing in a vertical circular cylindrical container with a vertical baffle[J]. American Society of Mechanical Engineers, Fluids Engineering Division (Publication) FEDSM 3 (PARTS A AND B), 2010: 1047-1054.

[6] 马大猷. 噪声与振动控制工程手册[M]. 北京: 机械工业出版社, 2002.

MA Dayou. Engineering manual of noise and vibration control[M]. Beijing: China Machine Press, 2002.

[7] 方丹群, 王文奇, 孙家麟. 噪声控制[M]. 北京: 机械工业出版社, 1986.

FANG Danqun, WANG Wenqi, SUN Jialin. Noise control[M]. Beijing: China Machine Press, 1986.

[8] 刘东明, 项党, 罗清, 等. 传递路径分析技术在车内噪声与振动研究与分析中的应用[J]. 噪声与振动控制, 2007, 27(4): 73-77.

LIU Dongming, XIANG Dang, LUO Qing, et al. Aplying transfer path analysis to automotive interior noise and vibration refinement and development[J]. Noise and Vibration Control, 2007, 27(4): 73-77.

[9] 余雄鹰, 闵福江, 文伟, 等. 轮胎/路面噪声的结构传递路径分析[J]. 汽车工程, 2013, 35(11): 1030-1034. YU Xiongying, MIN Fujiang, WEN Wei, et al. Structural transfer path analysis of tire/road noise[J]. Automotive Engineering, 2013, 35(11): 1030-1034.

Research on the design method of damping element for automotive fuel tank

YANG Wen-hua1, LIU Yue-wei1, TU Xiang-yu2

(1. YAPP Automotive Parts CO.,Ltd., Yangzhou 225009, Jiangsu, China; 2. State Key Laboratory of Vibration, Shock and Noise, Shanghai Jiaotong University, Shanghai 200240, China)

The fuel sloshing noise from the fuel tank after car braking would make driver and passenger uncomfortable. Using damping elements for the tank is a convenient method to reduce the fuel sloshing noise. Through theoretical derivation of the force translated from the tank to the car body when the fuel sloshes, it is concluded that the damping effect of the damping element is mainly determined by the mechanical admittances of the tank and car body as well as the flexibility of the damping element. According to the transfer path analysis method, the transfer function measurement experiment and the vehicle braking experiment are designed to calculate the force on the damping element. Based on the result of theoretical research, the design method of damping element for automotive fuel tank is proposed.

fuel sloshing noise; damping element; transfer path analysis

TH212 TH213.3

A

1000-3630(2017)-01-0069-06

10.16300/j.cnki.1000-3630.2017.01.013

2016-03-13;

2016-06-20

杨文华(1980-), 男, 江苏扬州人, 工程师, 研究方向为燃油系统声学模拟和实验分析, 机械性能模拟和实验分析。

屠翔宇, E-mail: sjtutxy@sjtu.edu.cn