烧结方式对WCoB-TiC复相金属陶瓷微观组织及力学性能的影响

2017-10-25潘应君徐源源柯德庆

王 盼,潘应君,徐源源,柯德庆, 黄 辽

(武汉科技大学材料与冶金学院,湖北 武汉,430081)

烧结方式对WCoB-TiC复相金属陶瓷微观组织及力学性能的影响

王 盼,潘应君,徐源源,柯德庆, 黄 辽

(武汉科技大学材料与冶金学院,湖北 武汉,430081)

以WC、TiB2、Co、VC和Cr3C2粉末为原料,采用热压原位反应液相烧结和真空原位反应液相烧结技术,在1400 ℃烧结炉中制备WCoB-TiC复相金属陶瓷,利用SEM、XRD对两种烧结方式下制备的WCoB-TiC复相金属陶瓷进行表征,并分析其耐磨性和抗弯强度等性能。结果表明,与真空原位反应液相烧结方式相比,热压原位反应液相烧结方式能更好地促进WCoB-TiC复相金属陶瓷晶粒分布均匀且细化晶粒、降低材料的孔隙率,有效提高材料的耐磨性和抗弯强度,增强其力学性能。

WCoB-TiC;热压烧结;真空烧结;液相烧结;细化晶粒;微观组织;力学性能

三元硼化物以其良好的耐磨性、耐腐蚀性、耐高温性以及较高的硬度和导电率,在耐磨、耐腐蚀等领域有着广泛的应用[1-2]。自1993年日本Toyo Kohan公司采用原位反应液相烧结工艺成功开发出Mo2FeB2、Mo2NiB2、WCoB等3种三元硼化物基金属陶瓷以来,国内外研究人员对Mo2FeB2、Mo2NiB2做了大量研究[3-5],并取得了一定的研究成果,而对WCoB金属陶瓷[6]的研究较少。WCoB金属陶瓷具有高硬度、高耐磨性、高耐温性等性能,且其理论密度为普通硬质合金密度的3/5,故该材料具有广泛的应用前景[7-8]。但是,WCoB金属陶瓷的韧性较差,严重影响其在实际生产中的应用价值。

在粉末冶金制备金属陶瓷的过程中,可通过晶粒细化和降低孔隙率来增强其韧性。文献[9-11]以碳化物和稀土作为晶粒长大抑制剂对WCoB金属陶瓷晶粒长大的影响做了相应研究,并取得了一定的效果,但孔隙率的问题仍未得到有效解决。真空原位反应液相烧结制备三元硼化物过程中,温度达到固溶点后,液相流动困难,部分区域因较少或没有液相流动,冷却后在该区域留下一定的孔洞,导致材料的脆性增加。而热压原位反应液相烧结是在压力和温度同时作用下,对粉料进行烧结制取制品的过程,烧结过程中可通过压力促使液相流动区域的液相扩散较为均匀。为此,本文以WC、TiB2、Co粉末为原料,添加少量VC和Cr3C2粉末作为晶粒长大抑制剂,采用热压液相原位反应烧结和真空液相原位反应烧结技术制备WCoB-TiC复相金属陶瓷,利用SEM、XRD对两种烧结方式下制备的WCoB-TiC复相金属陶瓷进行表征,并分析其耐磨性和抗弯强度等性能,以期为WCoB-TiC金属陶瓷的推广与应用提供依据。

1 试验

1.1 试验方法

制备WCoB-TiC复相金属陶瓷所需原料粉末包括:WC粉(粒度为3.0~4.0 μm)、TiB2粉(粒度为1.5~2.5 μm) 、Co 粉(粒度为1.5~3.0 μm)、VC粉(粒度为2.5~3.5 μm)和Cr3C2粉(粒度为2.5~3.5 μm),以上粉料纯度均大于99%。将原料粉按照表1中的成分配比进行配料。将配好的粉料放入 QM-1SP4 行星式球磨机中湿磨,以无水乙醇作为球磨介质,球料质量比为 5∶1,球磨机转速为 300 r/min。球磨后的粉末浆料经抽滤后在70 ℃的真空干燥箱中烘干。试样在CMT5105型电子万能试验机上压制而成,压制压力为200 MPa,保压时间为60 s。最终烧结前先将压坯置于真空烧结炉中,通入氩气为保护气体进行脱蜡处理,然后将脱蜡处理后的压坯分别放置在真空烧结炉、热压烧结炉中,在1400 ℃下烧结,保温0.5 h后随炉冷却,其中热压烧结炉在1180 ℃(差热分析液相点为1175 ℃)时通入氩气至压强为8 MPa。

表1 WCoB-TiC复相金属陶瓷的配料方案 (wB/%)

1.2 分析检测

将烧结后的试样表面打磨抛光后,采用Navo Nano-400 型场发射扫描电镜观察试样的显微组织;用 X’Pert Pro MPD 型 X 射线衍射仪(XRD)分析其物相组成;采用阿基米德排水法测量试样密度;采用浸渍法测定烧结试样的孔隙率;以 WM-2004 摩擦磨损仪在室温条件下对试样进行磨损试验,以GCr15作为摩擦副,加载系统为杠杆加载;采用三点弯曲法在CMT5105 型电子万能试验机上测定试样的抗弯强度,跨距为20 mm,加载速率为2 mm/min。

2 结果与分析

2.1 不同烧结方式对WCoB-TiC复相金属陶瓷显微组织和物相组成的影响

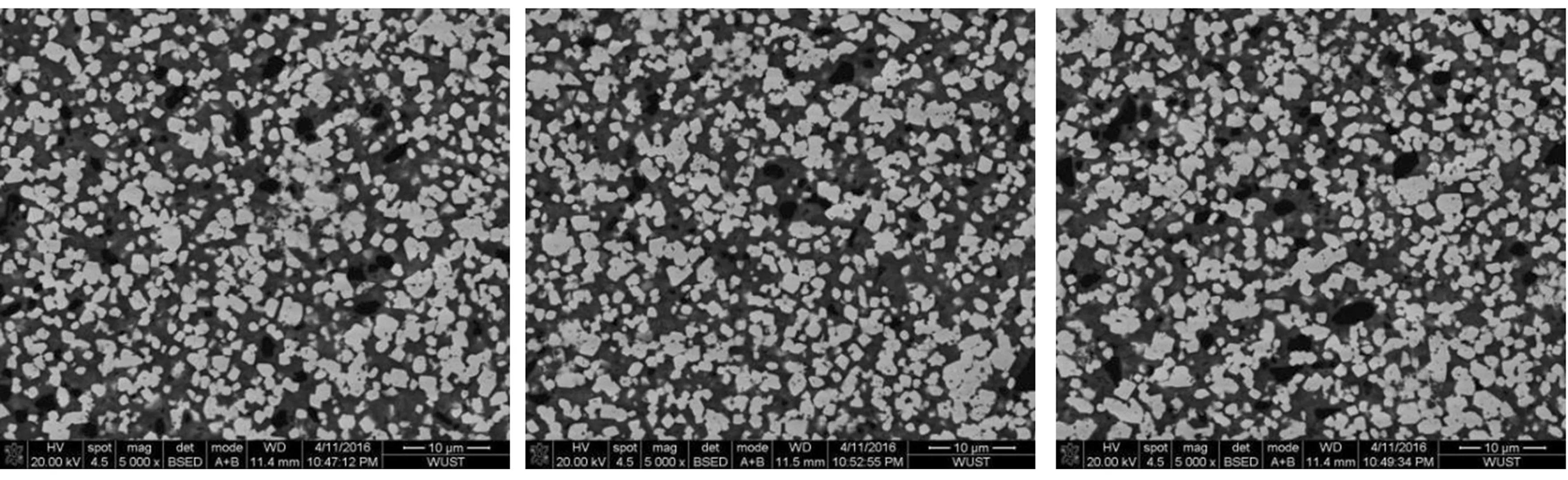

两种烧结方式下所制WCoB-TiC复相金属陶瓷的微观组织形貌如图1所示。从图1中可以看出,白色为硬质相WCoB,灰色主要为TiC,黑色主要为空隙和极少量反应残留的TiB2,热压烧结试样硬质相晶粒分布较为均匀,且比同样成分的真空烧结试样晶粒尺寸细小、孔洞尺寸减小,孔洞的数量也有所减少,这是因为,在烧结过程中,当温度达到1180 ℃时,通入较高气压的气体,在一定的压力下,可以提高原子的活性,促进液相扩散过程,液相在粉体间流动性加强,自由程较大,扩散较为均匀,液相反应后生成三元硼化物晶粒细小且分布均匀。从图1中还可以看出,3种配料方案中,方案A所制试样的晶粒尺寸最小,孔洞数量也有所减少,这是因为,碳化物作为晶粒长大抑制剂,可在一定范围内抑止晶粒长大,一定含量(VC+Cr3C2复合抑制剂最佳含量为黏结相Co含量的3%~7%)碳化物混合添加作为晶粒长大抑制剂效果更佳[12],其中VC抑制效果优于Cr3C2。当抑制剂添加量继续增加并超过在Co黏结相中最大溶解度时,抑制效果将减弱甚至停止,同时还会增加烧结试样的孔隙率。

(a)热压烧结, 方案A (b)热压烧结,方案B (c)热压烧结,方案C

(d)真空烧结,方案A (e)真空烧结,方案B (f)真空烧结,方案C

图1两种烧结方式下所制WCoB-TiC复相金属陶瓷的微观组织形貌

Fig.1MorphologiesofWCoB-TiCcompositecermetspreparedbytwosinteringmethods

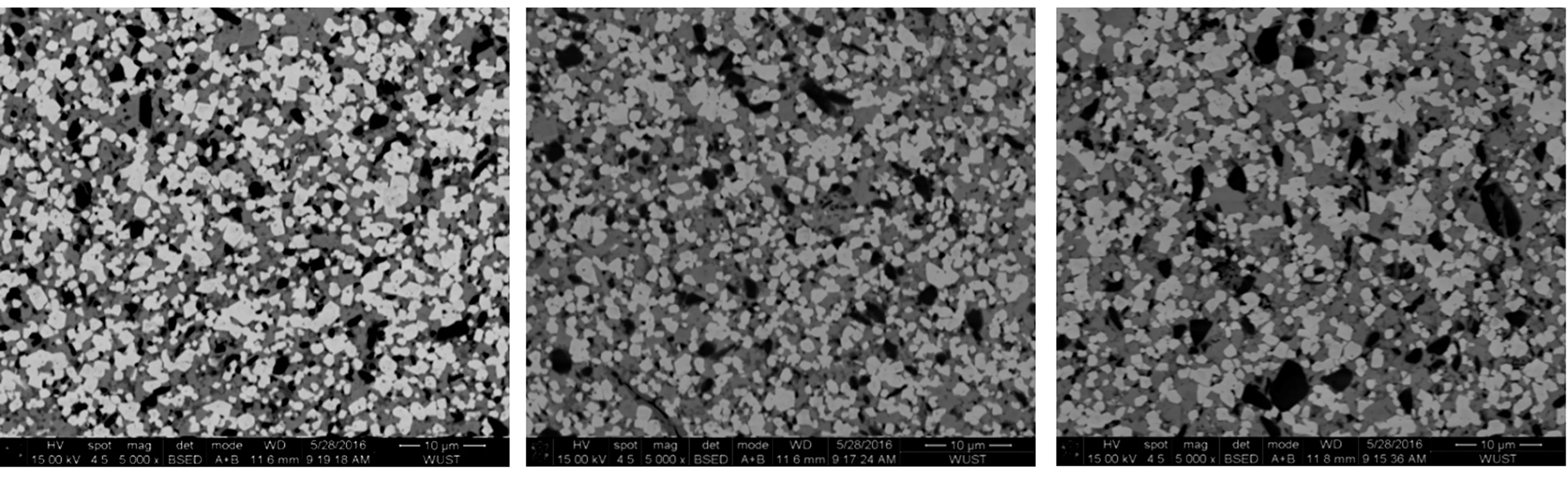

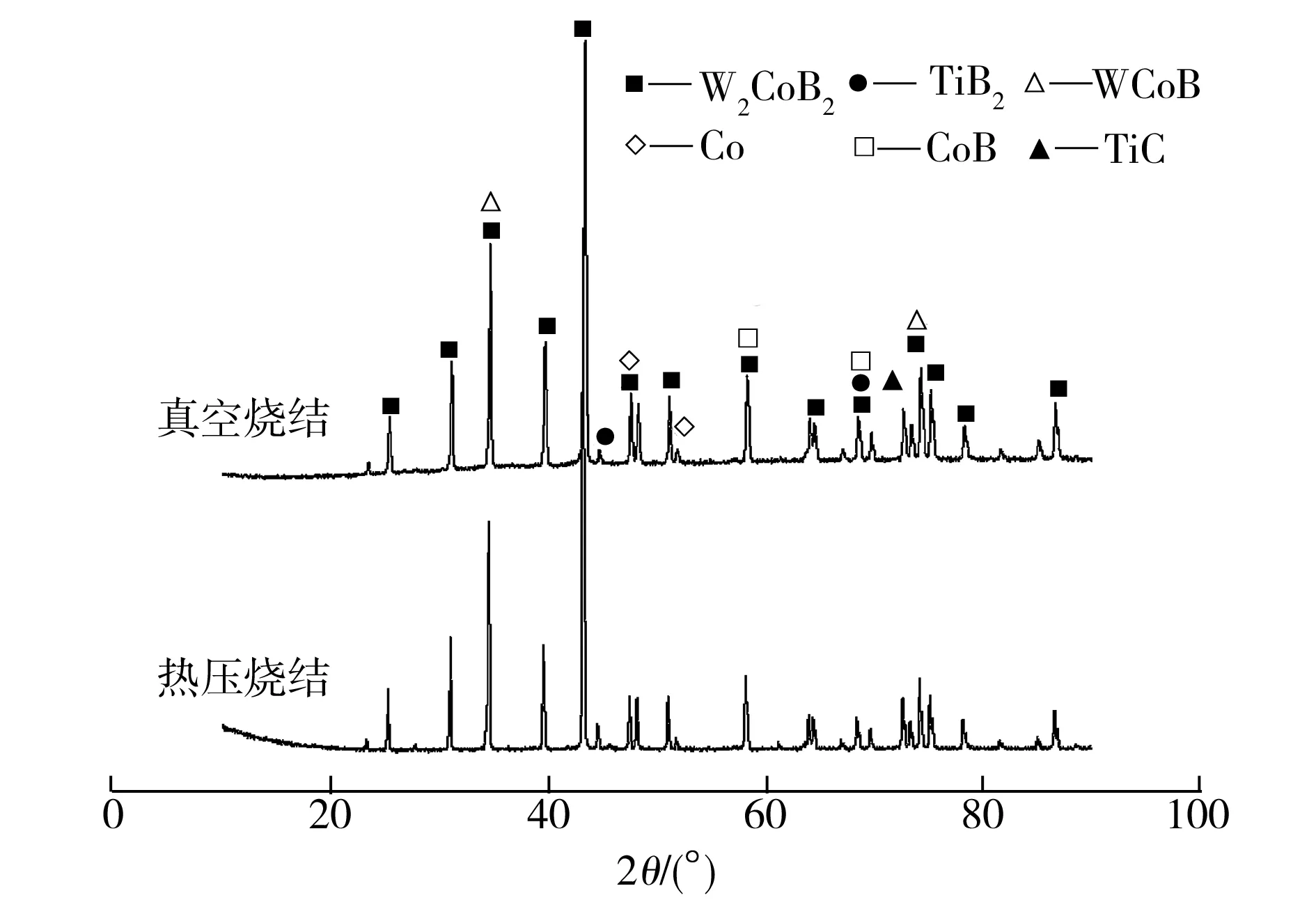

两种烧结方式下所制WCoB-TiC复相金属陶瓷试样的XRD图谱如图2所示。从图2中可以看出,两种烧结方式下所制WCoB-TiC复相金属陶瓷中主要物相为W2CoB2,同时还含有少量WCoB、TiB2、TiC、CoB和Co,由此表明,烧结方式不会影响烧结试样物相的组成。

(a)方案A

(b)方案B

(c)方案C

图2两种烧结方式下所制WCoB-TiC复相金属陶瓷的XRD图谱

Fig.2XRDpatternsofWCoB-TiCcompositecermetspreparedbytwosinteringmethods

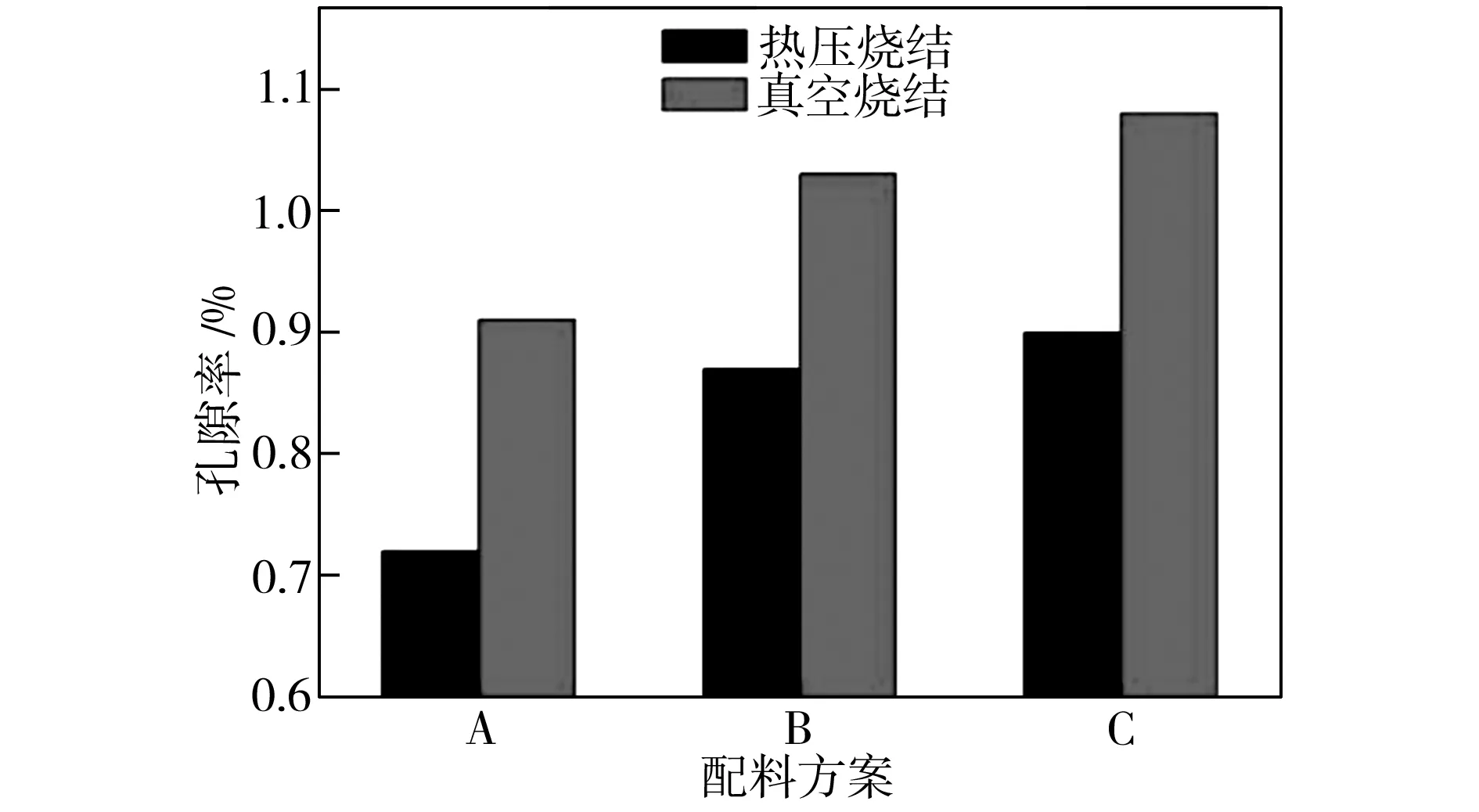

2.2 不同烧结方式对WCoB-TiC复相金属陶瓷密度和孔隙率的影响

图3为两种烧结方式下所制WCoB-TiC复相金属陶瓷的密度与孔隙率。从图3中可以看出,在相同配料情况下,热压烧结试样的密度比真空烧结试样的密度大,且孔隙率小,这是因为,在热压烧结过程中,在液相点时通入一定量的惰性气体增加烧结压力,使得烧结试样内部原子活性增强,液相流动自由程增加,同时可在压力作用下填充粉体间烧结收缩形成的微小孔洞,从而使得晶粒均匀增加,试样整体更加密实,孔洞量有所减少,整体孔隙率较无压力状态下的真空烧结试样要小,同时,烧结试样密实度增加,孔洞量减少,试样密度会相应有所增加。另外,晶粒长大抑制剂混合添加时,配料方案A所制烧结试样晶粒尺寸细化效果更好,且晶粒分布均匀,有利于空隙率的降低,密度相应会有所增加,这是因为,当晶粒长大抑制剂含量过高,超过了黏结相最大饱和度时,在晶界处分布量较多,对硬质相析出有阻碍作用,增加了孔洞量,孔隙率会有所增加,密度相应减小[13]。Cr3C2作为晶粒抑制剂时会导致硬质相晶粒非连续长大,增加孔隙率,影响试样密实性,降低密度,所以配料方案B所制烧结试样相比于方案C所制试样的密度大、孔隙率小,而在相同烧结方式下,配料方案A所制试样的密度最大,孔隙率最小,表明配料方案A最优。

(a)密度

(b)孔隙率

图3两种烧结方式下所制WCoB-TiC复相金属陶瓷的密度和孔隙率

Fig.3DensitiesandporositiesofWCoB-TiCcompositecermetspreparedbytwosinteringmethods

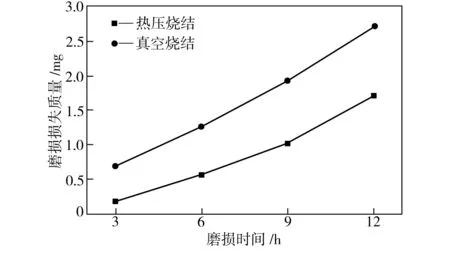

2.3 不同烧结方式对WCoB-TiC复相金属陶瓷耐磨性能的影响

图4为选择配料方案A时在两种烧结方式下所制WCoB-TiC复相金属陶瓷损失质量与磨损时间的关系曲线。从图4中可以看出,WCoB-TiC复相金属陶瓷具有很好的耐磨性,热压烧结所制试样其单位时间损失量较真空烧结少得多,表明热压烧结方式可以明显提升材料的耐磨性,这是因为,热压烧结试样晶粒更加均匀细小,有利于提升材料硬度,而硬度是反映耐磨性的重要指标,而且热压烧结试样致密化好,孔隙率较低,有利于提升材料的韧性,所以,热压烧结方式可有效改善材料的耐磨性。

图4两种烧结方式下所制WCoB-TiC复相金属陶瓷磨损损失质量与磨损时间的关系曲线

Fig.4RelationshipcurvesbetweenweartimeandmasslossofWCoB-TiCcompositecermetspreparedbytwosinteringmethods

2.4 不同烧结方式对WCoB-TiC复相金属陶瓷抗弯强度的影响

图5为两种烧结方式下所制WCoB-TiC复相金属陶瓷的抗弯强度。从图5中可以看出,两种烧结方式所制WCoB-TiC复相金属陶瓷抗弯强度均较小,其最大值约为935 MPa,主要是因为受组织中缺陷的影响,如粉末冶金烧结试样不可避免的微孔隙、晶粒尺寸粗大且分布不均匀等,但热压烧结相对于真空烧结还是可以明显地提高材料的抗弯强度,这是因为,热压烧结可有效使硬质相晶粒分布均匀,且一定程度上有利于细化晶粒,同时可以极大降低烧结材料孔隙率,这对材料抗弯强度的提高具有重要作用;材料中微裂纹(孔洞)在受力作用下极易成为裂纹源,从裂纹处延伸断裂,因此,降低烧结材料的孔隙率对材料抗弯强度的增加具有重要意义。过量晶粒抑制剂的添加,会增加材料孔洞量[13],其对材料造成的不利影响大于其带来晶粒细化的作用,因此,其抗弯强度会有一定程度的降低。

图5两种烧结方式下所制WCoB-TiC复相金属陶瓷的抗弯强度

Fig.5BendingstrengthsofWCoB-TiCcompositecermetspreparedbytwosinteringmethods

3 结论

(1)采用热压烧结方式制备的WCoB-TiC复相金属陶瓷相比于真空烧结方式所制WCoB-TiC复相金属陶瓷,其组织更加细化均匀,密实性好,孔隙率较低,耐磨性和抗弯强度都有很大的提升。

(2)热压烧结方式对所制WCoB-TiC复相金属陶物相组成没有影响,添加适量晶粒长大抑制剂能更好地细化WCoB-TiC复相金属陶瓷晶粒尺寸,增强其力学性能。

[1] 承新,郑 勇,于海军,等.三元硼化物基金属陶瓷的研究进展[J].材料导报,2007,21(7),52-58.

[2] Takagi Ken-ichi. Development and application of high strength ternary boride base cermets[J]. Journal of Solid State Chemistry, 2006,179(9):2809-2818.

[3] Yu H Z, Liu W J, Zheng Y. Microstructure and mechanical properties of liquid phase sintered Mo2FeB2based cermets[J]. Materials and Design. 2011,32(6):3521-3525.

[4] Yamasaki Yuji,Nishi Mari,Takagi ken-ichi. Development of very high strength Mo2NiB2complex boride base hard alloy[J].Journal of Solid State Chemistry,2004,177(2):551-555.

[ 5] 余海洲,刘文俊,张明松,等.Mo2FeB2基金属陶瓷的相变及其显微组织演变研究 I :相变[J]. 硬质合金,2011,28(3):137-141.

[6] Saez A,Arenas F,Vidal E.Microstructure development of WCoB-TiC based hard materials[J].Refractory Metals and Hard Materials,2003.21:13-18.

[7] 潘应君,徐明,胡兵,等.WCoB金属陶瓷的制备及其性能研究[J].武汉科技大学学报.2011,34(2):96-99,110.

[8] 王永国,李兆前,黄传真,等.三元硼化物基金属陶瓷的研究迸展[J].材料导报,2001,15(9):9-11.

[9] 徐超,潘应君,彭骏松,等.稀土Sm2O3对WCoB-TiC复相陶瓷组织的影响[J]. 武汉科技大学学报. 2014,37(1):36-39.

[10] 柯德庆,潘应君,张恒,等.Cr3C2对WCoB-TiC金属陶瓷组织和性能的影响[J].材料导报B:研究篇. 2015,29(9):80-83.

[11] Ke Deqing, Pan Yingjun, Lu Xufeng, et al. Influence and effectivity of Sm2O3and Cr3C2grain growth inhibitors on sintering of WCoB-TiC based cermets[J]. Ceramics International. 2015,41(10):15235-15240.

[12] 付军,宋晓艳,魏崇斌,等.复合添加晶粒长大抑制剂对WC-Co复合粉烧结硬质合金的影响[J].稀有金属材料与工程. 2014,43(8):1928-1934.

[13] 李炯义,曹颖华,林信平.硬质合金中的晶粒长大抑制剂[J].硬质合金.2004,21(1):56-60.

EffectofsinteringmethodonmicrostructureandmechanicalpropertiesofWCoB-TiCcompositecermets

WangPan,PanYingjun,XuYuanyuan,KeDeqing,HuangLiao

(College of Materials Science and Metallurgical Engineering,Wuhan University of Science and Technology,Wuhan 430081, China)

With WC, TiB2, Co, VC and Cr3C2powder as raw materials, by applying liquid-phase in-situ reaction sintering in hot-pressing technique and liquid phase in-situ reaction sintering in vacuum technique, WCoB-TiC composite cermets were prepared in furnace at 1400 ℃. SEM and XRD techniques were applied to characterize WCoB-TiC composite cermets prepared by two sintering methods. At the same time, abrasion resistance, bending strength, etc. of WCoB-TiC composite cermets were studied. The results show that, compared with the vacuum sintering, hot pressing sintering can promote uniform grain distribution and grain refinement of WCoB-TiC composite cermet, reduce the porosity, improve the wear resistance and bending strength effectively, and enhance mechanical properties of the material.

WCoB-TiC; hot pressing sintering; vacuum sintering; liquid-phase sintering; grain refinement; microstructure ;mechanical property

2017-05-15

武汉科技大学省部共建耐火材料与冶金国家重点实验室青年基金资助项目(2016QN18).

王 盼(1991-),男,武汉科技大学硕士生,E-mail:2577473358@qq.com

潘应君(1965-),男,武汉科技大学教授,博士生导师.E-mail:hbwhpyj@163.com

10.3969/j.issn.1674-3644.2017.05.010

TG148

A

1674-3644(2017)05-0374-05

[责任编辑张惠芳]