扩张型长水口对中间包冲击区钢液流动的影响

2017-10-25邓诗云

邓诗云,张 华,王 宝,宋 潇

(武汉科技大学钢铁冶金及资源利用省部共建教育部重点实验室,湖北 武汉,430081)

扩张型长水口对中间包冲击区钢液流动的影响

邓诗云,张 华,王 宝,宋 潇

(武汉科技大学钢铁冶金及资源利用省部共建教育部重点实验室,湖北 武汉,430081)

建立中间包浇铸过程钢-渣-气多相流数学模型,研究稳态浇铸和换钢包过程非稳态浇铸时,扩张型长水口对中间包冲击区钢液流动行为的影响。结果表明,稳态浇铸时,使用扩张型长水口可以有效减小冲击区内钢液湍动能和液面流速,降低钢液面裸露和钢渣卷混的倾向;换钢包非稳态浇铸时,随着扩张型长水口内径增大,钢液面裸露面积整体逐渐减小,但长水口内径扩张2倍时,会由于排除气体量大,造成钢液面较长时间的裸露;使用内径扩张1.5倍的长水口时,钢液面裸露面积小,没有明显的钢渣卷混,有利于提高钢液纯净度。

中间包;冲击区;长水口;钢液流动;裸露面积;卷渣

连铸过程中,钢包的钢液由长水口进入中间包,对中间包冲击区钢液冲击强烈,导致其液面波动大,极易引起钢液卷渣和钢液面裸露,尤其是在换钢包的过程中。如何抑制浇铸过程中间包冲击区钢液湍流成为国内外研究的热点。但目前,相关研究多着眼于开发优化湍流控制器结构,仅见文光华[1]、樊安源[2]、Sahai[3]、Solorio-Diaz[4-5]等人开展了长水口结构对中间包流场的影响研究,且关于长水口结构的研究中,部分长水口结构非常复杂,不利于在当前低成本多炉连浇中保持稳定的冶金效果。同时,研究也多侧重于长水口结构对延长中间包钢液停留时间、去除夹杂物效率等的影响,而对中间包冲击区内湍流影响的讨论则相对较少,且所采用的数值模拟方法均针对单相钢液流动行为,并未考虑钢-渣-气多相流动行为。另外,换钢包非稳态浇铸过程对连铸钢液质量影响也非常大,目前却未见关于长水口结构对该非稳态浇铸过程影响的研究报道。

为解决以上问题,本文采用一种结构简易的扩张型长水口,建立中间包浇铸过程钢-渣-气多相流数学模型,研究长水口结构对中间包冲击区钢液流动行为的影响,以期为控制中间包钢液湍流、提高连铸生产中钢液的纯净度以及改善铸坯内部质量提供参考。

1 数值模拟

1.1 基本假设

对中间包内各相流体及流动过程作如下假设:①不考虑熔池及气体间的化学反应;②假设覆盖剂全为液渣;③空气、液渣和钢液均为不可压缩牛顿流体,其物性参数为常数;④各流体间相互不渗透;⑤不考虑相间滑移速度。

1.2 控制方程

描述钢液在中问包内流动的方程由连续性方程、动量方程(Navier-Stokes方程)以及描述湍流的k-ε方程组成,方程形式及参数的选择参见文献[5]。

由于更换钢包时中间包内钢液的流动是非稳态多相流动,并且中间包内钢液、液渣、空气各相之间有明显的界面存在,故采用VOF(volume of fluid)多相流模型[6]来描述流体流动以及各相间界面。

1.3 边界条件

(2)钢液出口给定出口速度,由拉速和出水口断面计算确定。

(3)自由表面给定入口压强,设定入口压强为标准大气压。

(4)对称面上法向方向速度分量为零,其他各变量的梯度为零。

(5)壁面采用无滑移边界,近壁面采用标准壁面函数法处理。

1.4 计算参数及求解方法

模拟计算分稳态浇铸和非稳态浇铸两部分进行。稳态浇铸指正常浇铸时期,即中间包入口和出口的钢液流量相同,中间包液位保持800 mm的平稳浇铸状态;非稳态浇铸指换钢包后开浇,中间包入口钢液流量为出口钢液流量的2倍,钢液面由500 mm上升至工作液位800 mm的过程。

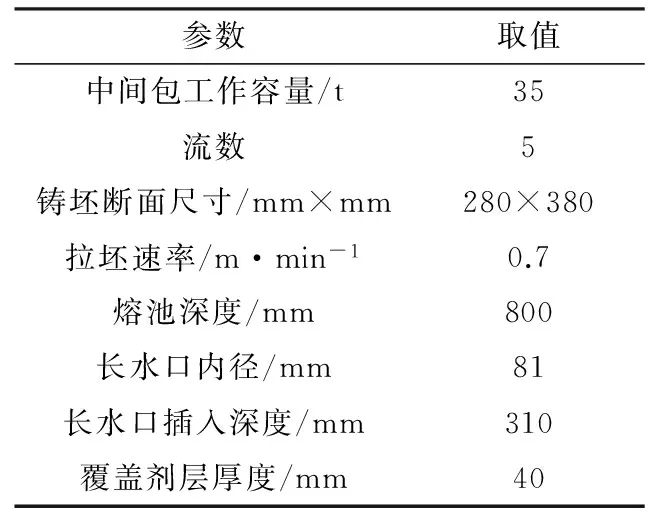

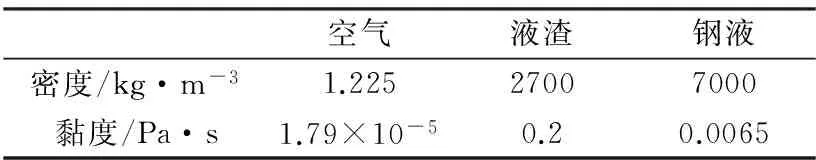

模拟计算用的连铸工艺参数和流体物性参数分别如表1和表2所示。

表1 连铸工艺参数

表2 流体的物性参数

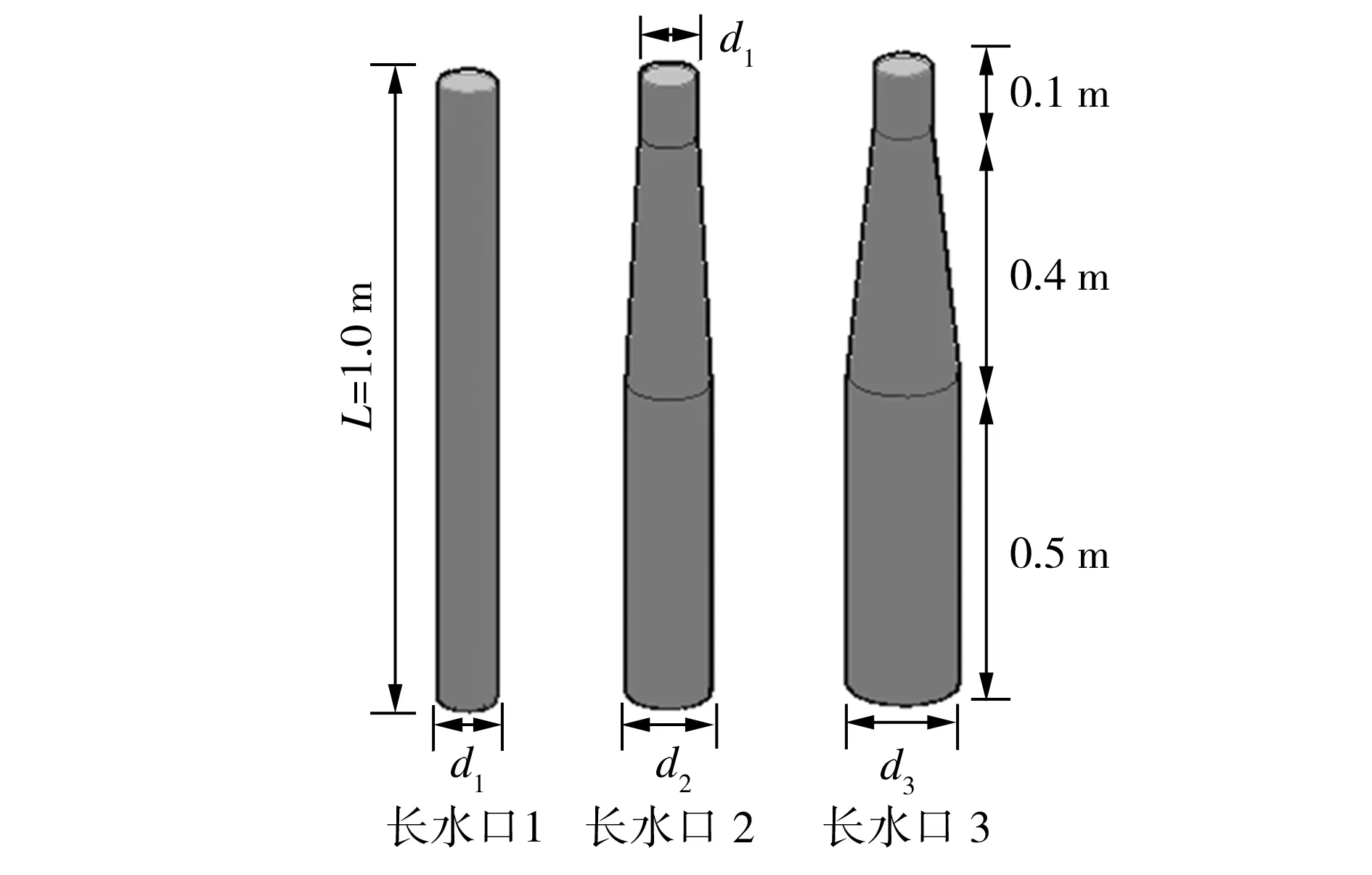

原长水口(称为长水口1)为直筒型,其内径为d1。本文在其基础上设计两种扩张型长水口,即出口内径d2=1.5d1的长水口2和出口内径d3=2d1的长水口3,如图1所示。

图1 长水口结构示意图

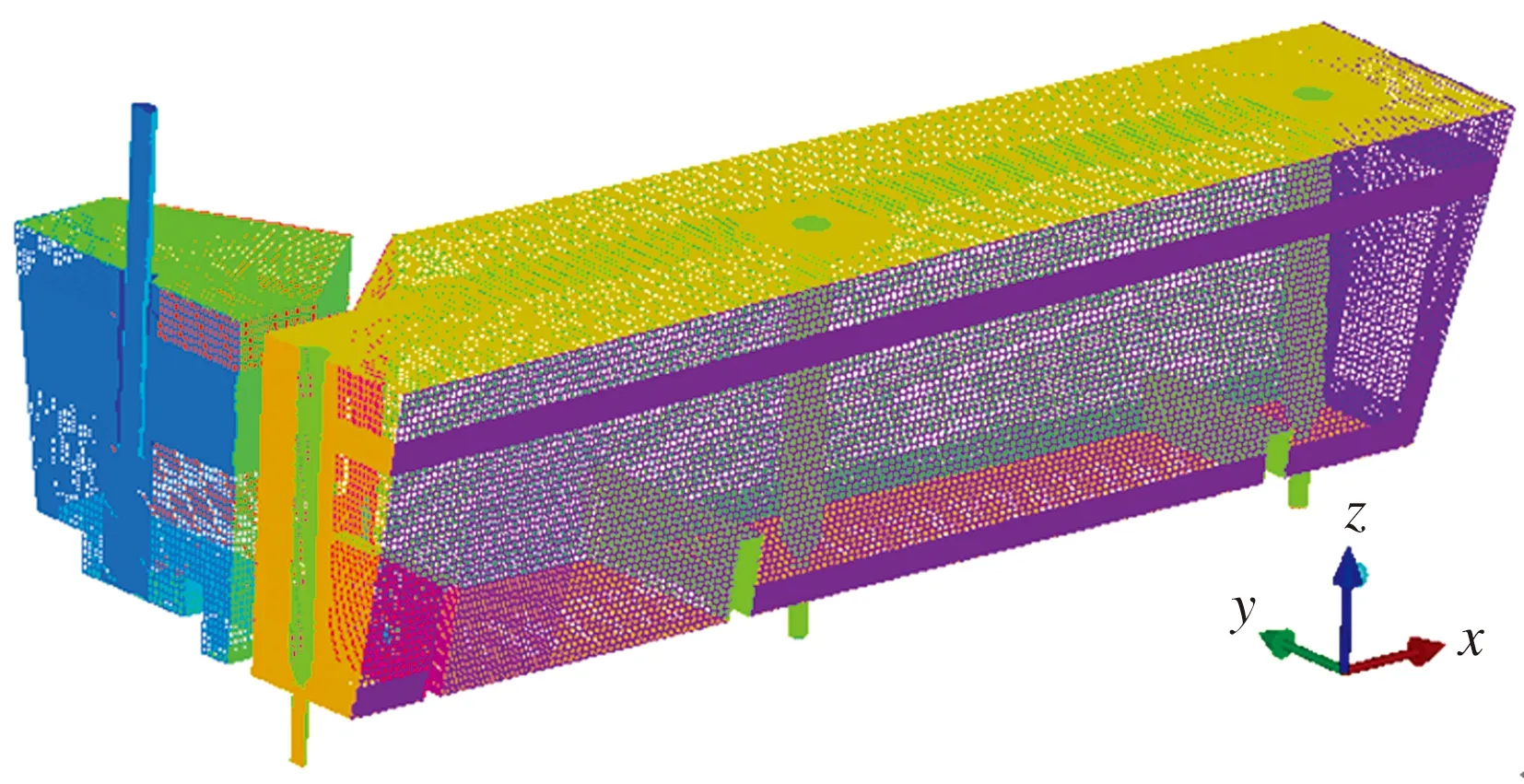

数值模拟采用CFD软件中的PISO算法,界面跟踪选择几何重构法,对中间包非稳态浇铸过程的VOF多相流、k-ε湍流方程进行显式求解。原型中间包模型的网格划分采用结构性六面体网格,并在钢-渣界面处进行网格加密处理,得到的网格图如图2所示。

图2 中间包模型网格图

2 结果与分析

2.1 稳态浇铸阶段

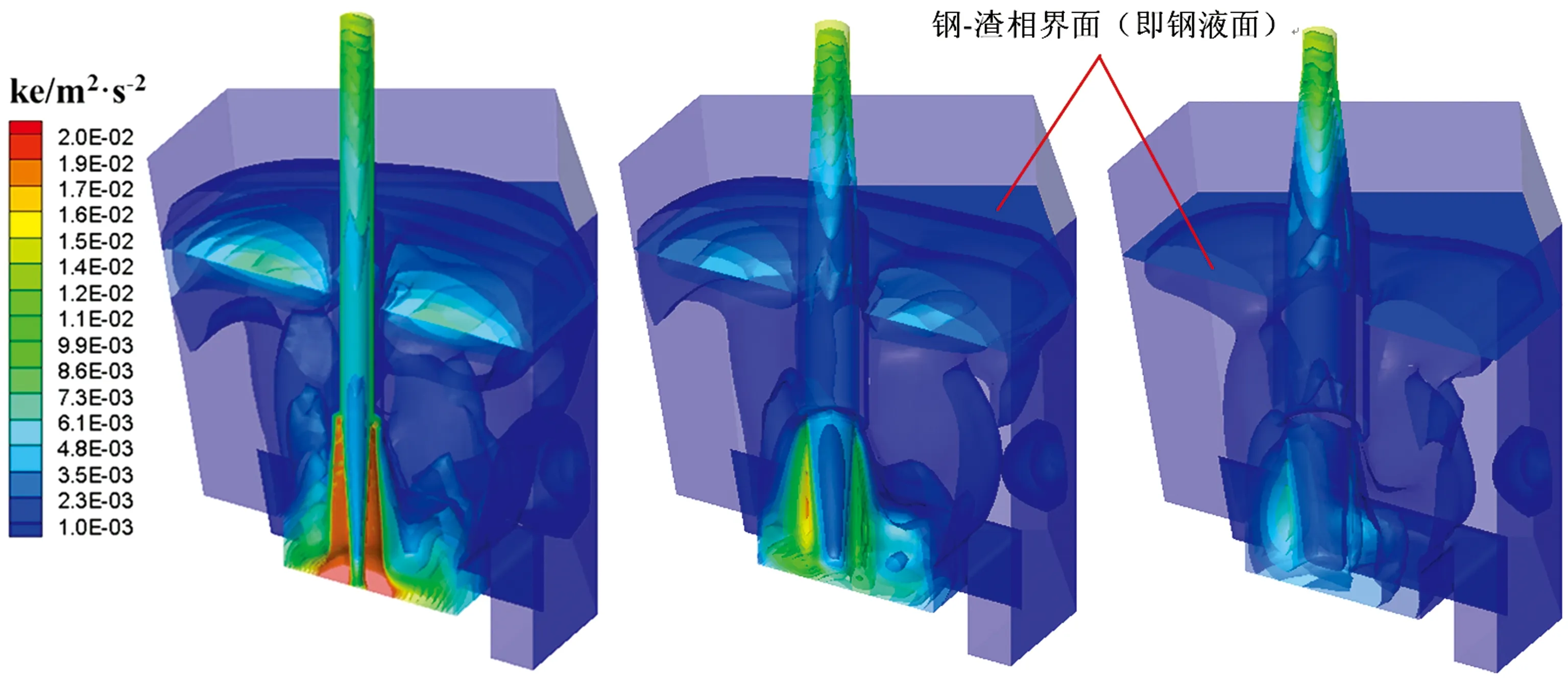

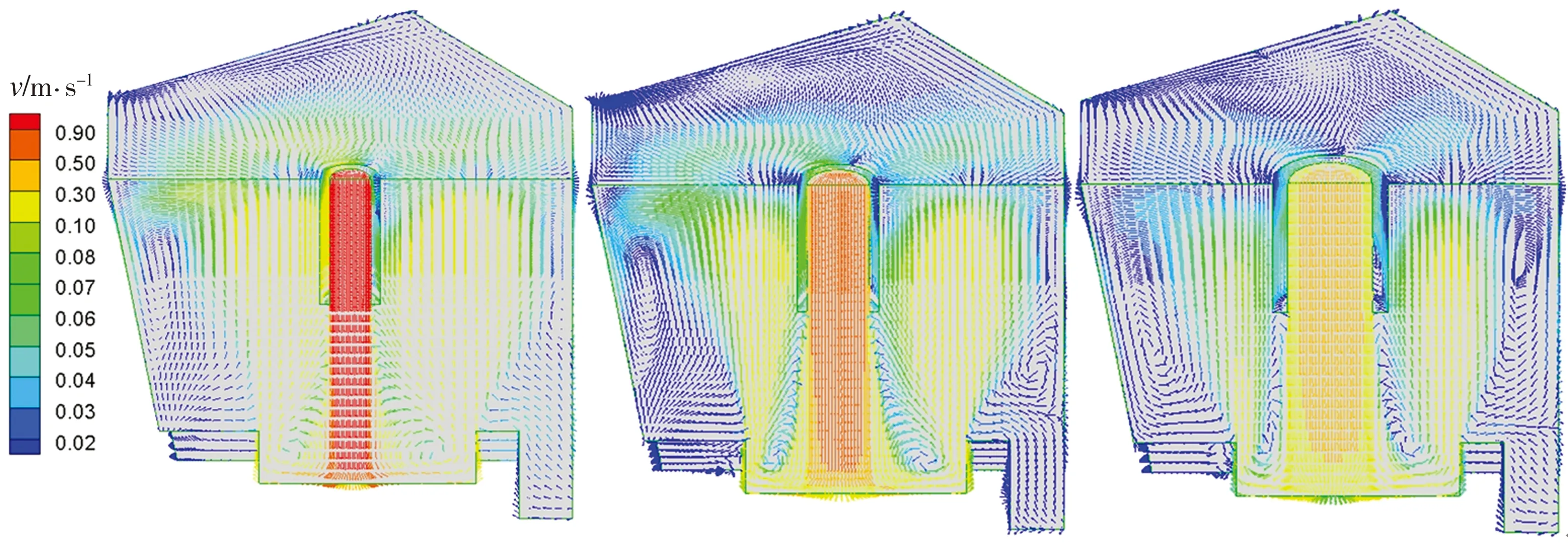

稳态浇铸过程中,使用3种长水口时中间包钢液均未发生钢液面裸露和明显的钢渣卷混,故只分析冲击区钢液的湍动能和流场情况,结果如图3和图4所示。从图3中可以看出,随着所用长水口内径的增大,中间包冲击区钢液的湍动能逐渐减小,尤其在冲击区液面处湍动能显著减小,最大值从原来的6.1×10-3m2/s2依次降低至3.5×10-3m2/s2和1.3×10-3m2/s2。从图4中可以看出,长水口流出的钢液以较大速度冲击底部的冲击砖,并沿冲击砖底散开,然后反向回流且以一定速度冲击钢液面;钢-渣界面的钢液速度随长水口内径的增大而减小,使用长水口1、2、3时,钢-渣界面钢液最大速度分别为0.2、0.07、0.05 m/s。由此可见,采用扩张型长水口对钢包流出的高速注流产生较大的缓冲作用,大大降低了其对中间包钢液的扰动及中间包冲击区的湍流程度和液面流速,降低了冲击区液面卷渣和二次氧化的可能性,有利于避免钢液的二次污染。

(a)长水口1 (b) 长水口2 (c) 长水口3

图3使用3种长水口时中间包冲击区湍动能云图

Fig.3Turbulentkineticenergycontoursofimpactzoneintundishwiththreeladleshrouds

(a)长水口1 (b) 长水口2 (c) 长水口3

图4使用3种长水口时中间包冲击区流场

Fig.4Flowfieldintundishwiththreeladleshrouds

2.2 非稳态浇铸阶段

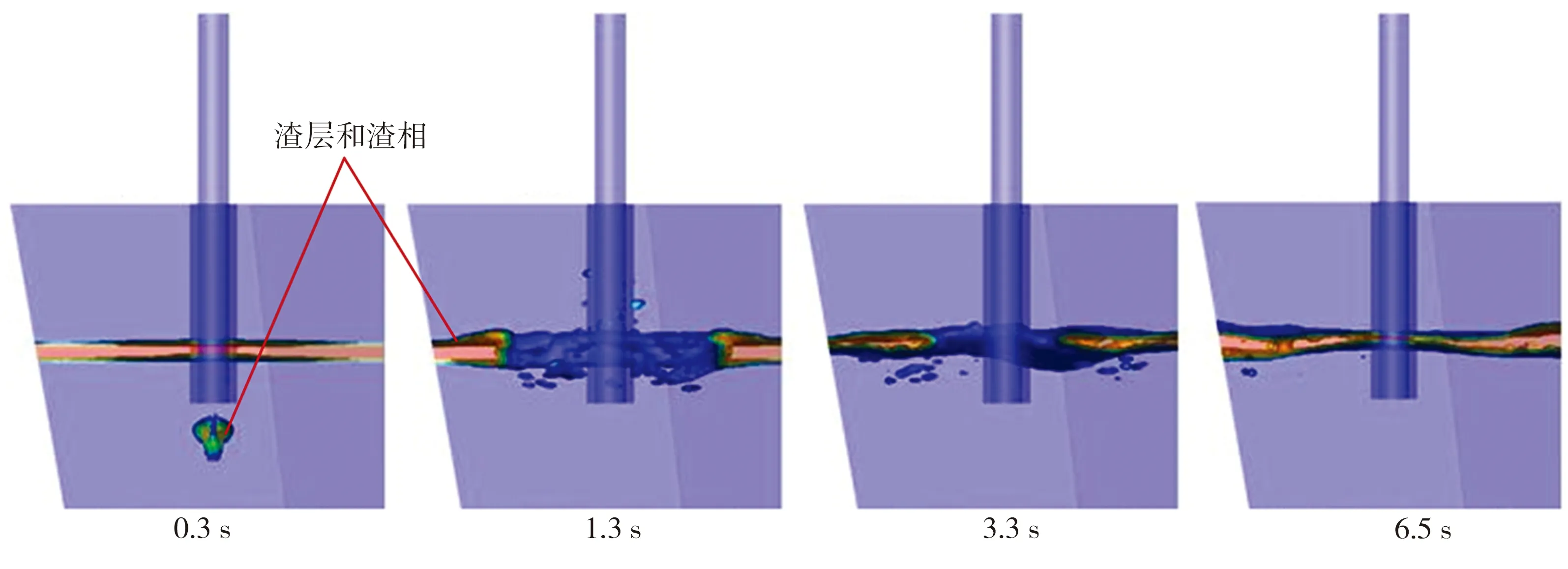

换钢包非稳态浇铸时,使用3种长水口的中间包冲击区均会发生不同程度的钢液面裸露,其主要分为两个阶段:第一阶段为0~2 s,钢液面裸露是由长水口内排出的空气冲开渣面造成的;第二阶段为2 s以后,钢液面裸露则是由钢液的注流回流至液面处,形成水平流,钢液剪切力作用导致的。

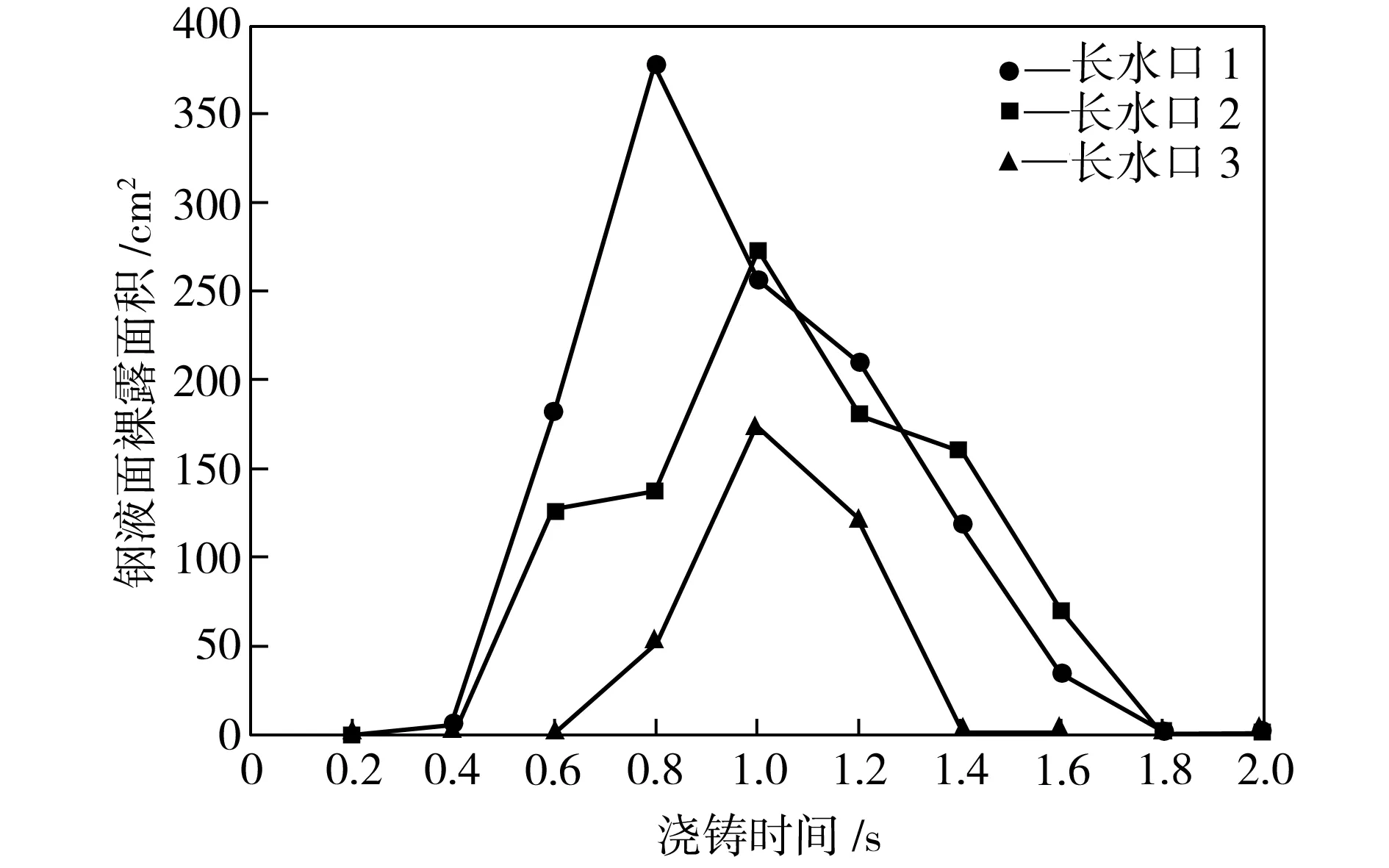

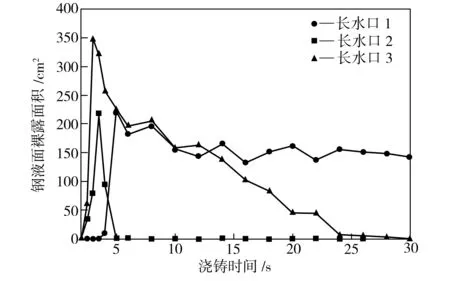

使用3种长水口浇铸时钢液面裸露面积随浇铸时间的变化如图5所示。由图5(a)可以看出,钢液面裸露的第一阶段里,随着长水口内径的增大,钢液面裸露面积减小。这是因为新包开浇时,长水口内径越大,随新钢液冲入熔池的气体分布越分散,单位面积渣层受气体的冲击较小,弥散气体通过渣层缓慢逸出。由图5(b)可以看出,钢液面裸露第二阶段里,与使用原长水口相比,使用两种扩张型长水口浇铸时,钢液面裸露面积整体较小,裸露时间也相对较短。这是由于长水口内径扩张使注流向下冲击减弱,形成回流的水平流速度也降低,剪切力相应减小,钢液面裸露面积自然较小,待随空气进入的初期高速注流完成上回流后,随后进入的注流由于缓冲作用,上回流的速度更小,不会冲开渣面,钢液面也就不会裸露;另外,由于长水口3内空气太多,进入第二阶段后,长水口内仍有大量空气需排出,这就造成在第二阶段初期其钢液面裸露面积较大,超过了使用长水口1浇铸时的情况。

(a) 0~2.0 s

(b) 2.0~30 s

Fig.5Changecurvesofexposedareaofmoltensteelsurfacewithcastingtime

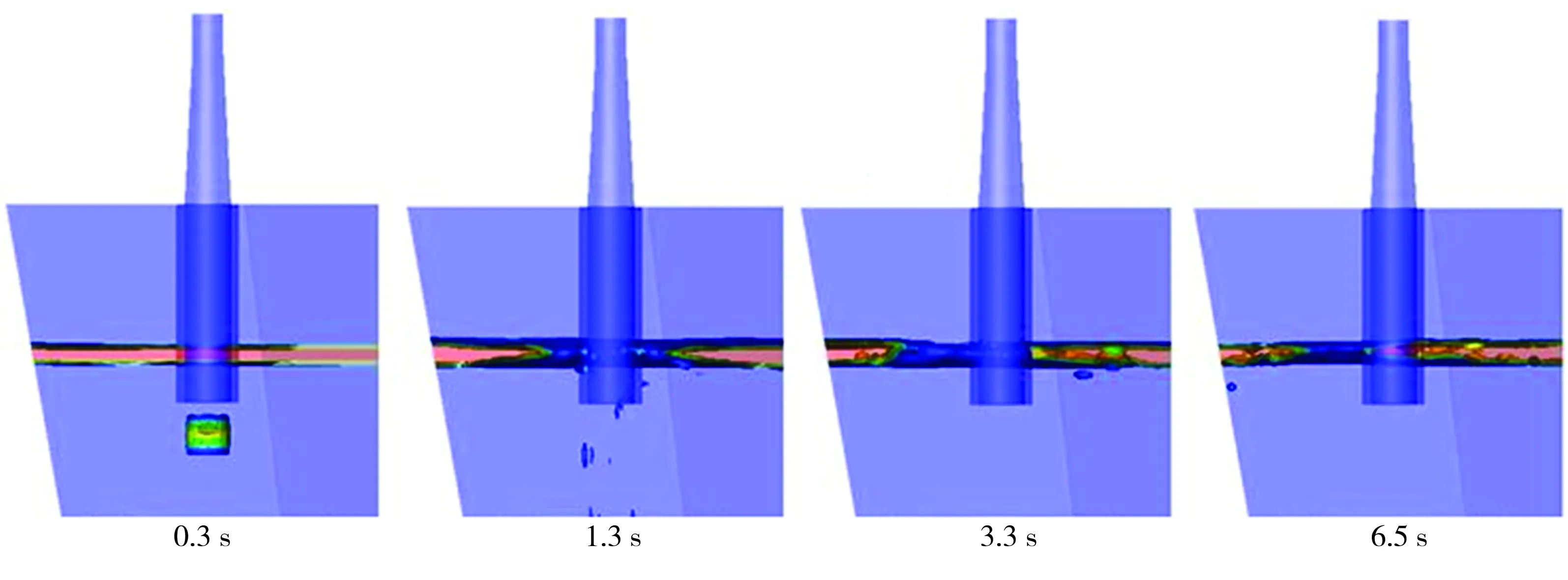

换钢包非稳态浇铸过程中,使用3种长水口浇铸时,长水口和冲击区内钢液、液渣、空气的相分布如图6所示。由图6可以看出,使用长水口1和长水口2时,在开浇5 s后,钢液中的空气已基本排尽,有少量空气存在于液渣层并通过渣-气界面缓慢排出,渣面裸露面积均比较小;而长水口3由于水口内径大,原有的空气量大,5 s后水口内仍存在大量空气,同时由于水口扩张过大,钢包注流偏向水口内壁,对空气的排空作用减弱,以致空气排出缓慢,该过程持续造成渣面被大面积冲开,直至40 s时,长水口中的空气才基本完全排出。由此可见,基于对钢液面裸露面积及时间的考虑,内径扩张1.5倍的长水口2优于内径扩张2倍的长水口3,故以下只通过对比长水口2与长水口1来分析水口内径的扩张对中间包冲击区钢渣卷混情况的影响。

图6 不同长水口浇铸时长水口和冲击区内各相分布

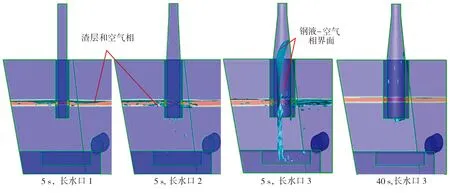

换钢包非稳态浇铸过程中,使用长水口1与长水口2时中间包冲击区钢渣卷混情况如图7所示。由图7可以看出,两种长水口中原有的液渣随钢液冲入冲击区,1.3 s时基本都能上浮;由于长水口1的注流对熔池冲击更强烈,在气体上浮和回流水平流的冲击下,中间包冲击区钢渣卷混较严重,一直到6.5 s尚有明显的液面波动;而使用长水口2浇铸时,由于内径扩张作用,注流冲击较弱,回流对液面冲击较小,渣相一直波动平稳,未见明显的钢渣卷混。综合以上分析,使用长水口2浇铸时中间包冲击区内钢液湍流最弱,钢液面裸露和卷渣情况控制的最好。

(a) 长水口1

(b) 长水口2

3 数值模拟的验证

采用水力学物理模型模拟来验证该数学模型的准确性。水模型实验的理论基础是原型和模型的几何相似与动力相似,实验中设定相似比为1∶3。物理模型采用有机玻璃制作,用水模拟钢液,油模拟液渣。根据几何比和相似准数计算,模型与原型的流速比为0.577,流量比为0.061 45,停留时间比为0.577。使用数码摄像机对冲击区钢液面裸露面积和钢渣卷混情况进行摄像,以验证数学模型的准确性。

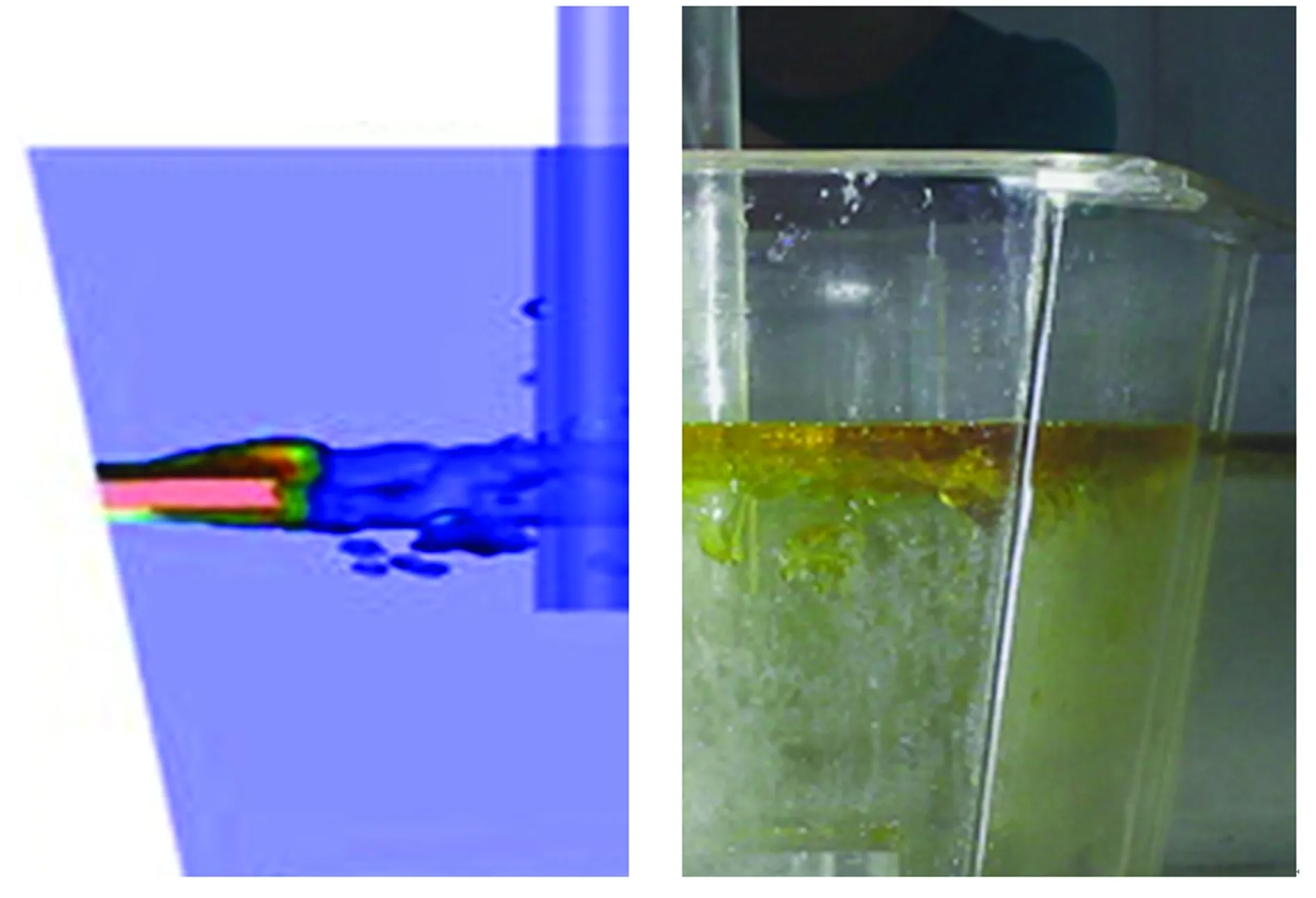

换钢包非稳态浇铸时,使用长水口1浇铸1.3 s时,中间包冲击区钢液卷混情况的数值模拟和物理模拟结果如图8所示。由图8可以看出,数值模拟与物理模拟结果基本相同,即真实反映了冲击区钢渣卷混情况。

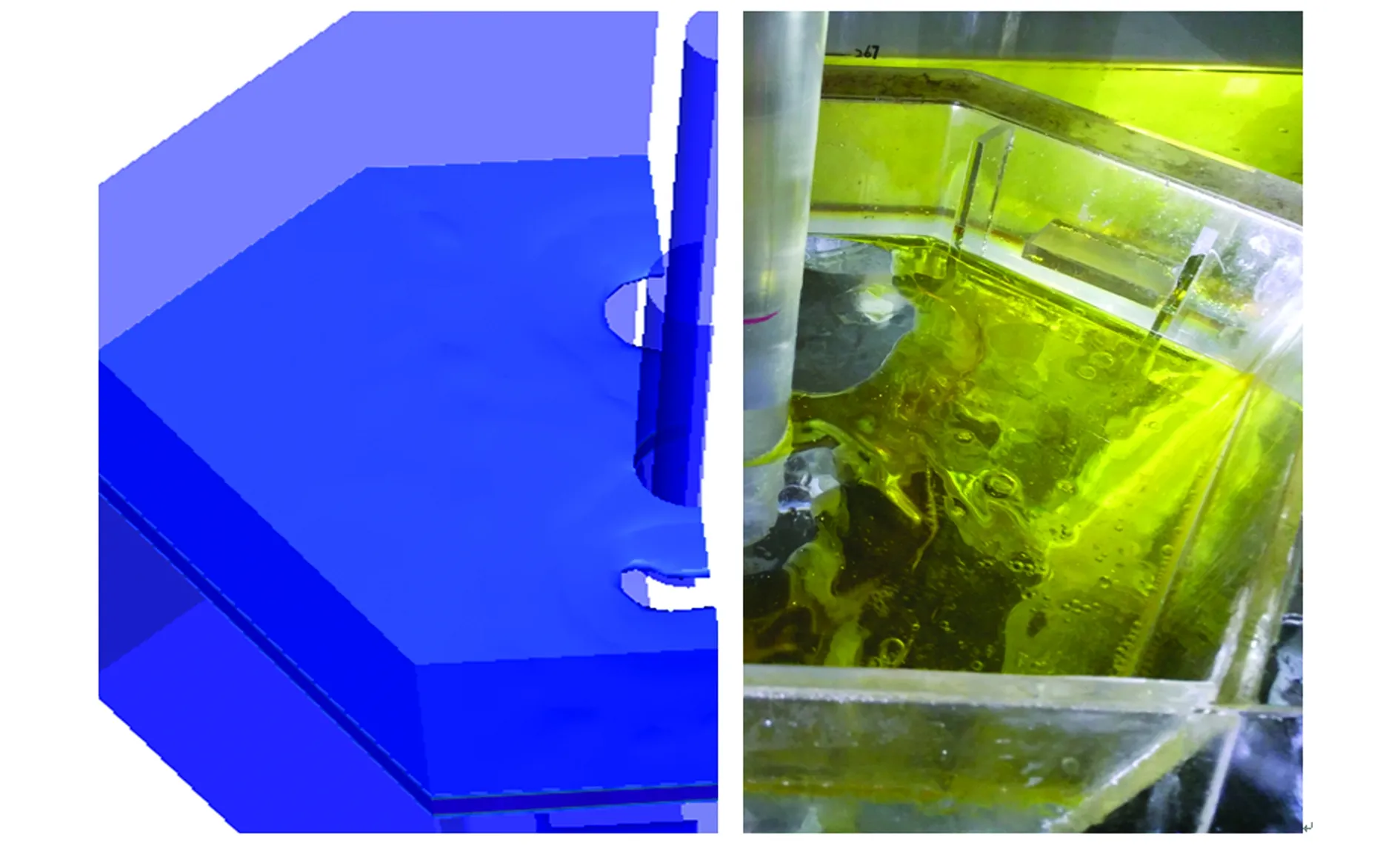

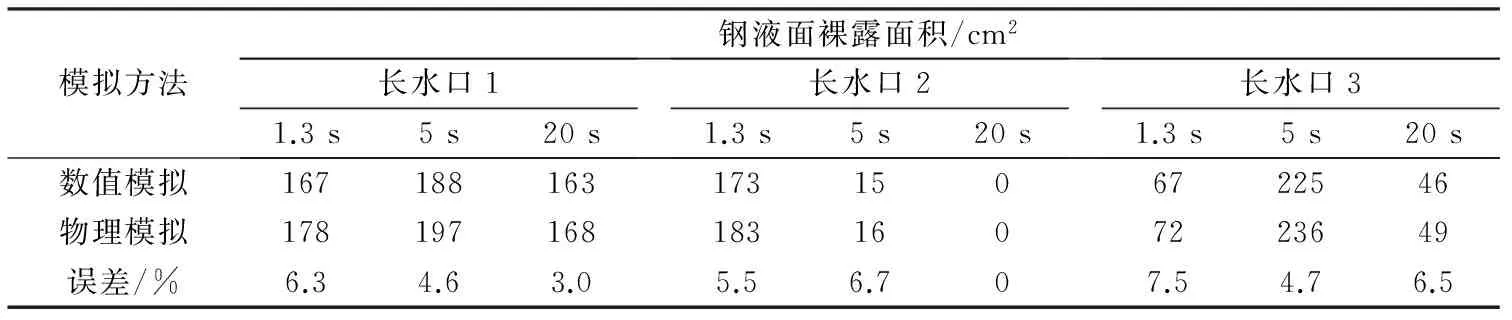

换钢包非稳态浇铸时,使用长水口1浇铸12 s时,冲击区钢液面裸露情况的数值模拟和物理模拟结果如图9所示。开浇后不同时刻,3种长水口浇铸的冲击区钢液面裸露面积数值模拟和物理模拟结果统计如表3所示。由图9和表3可见,钢液面裸露面积数值模拟与物理模拟结果基本相符,计算误差最大为7.5%,真实反映了冲击区钢液面裸露情况。

综上所述可知,本文所采用的数值模拟方法是有效且准确的。

(a)数值模拟结果 (b)物理模拟结果

图8数值模拟和物理模拟冲击区钢渣卷混情况

Fig.8Slagentrapmentinimpactzonebynumericalsimulationandphysicalsimulation

(a)数值模拟结果 (b)物理模拟结果

图9数值模拟和物理模拟冲击区钢液面裸露情况

Fig.9Exposedareaofmoltensteelsurfaceinimpactzonebynumericalsimulationandphysicalsimulation

表3 数值模拟和物理模拟冲击区钢液面裸露面积统计

4 结论

(1)稳态浇铸过程中,使用原长水口及内径分别扩大1.5倍和2倍的扩张型长水口时,中间包冲击区均发生明显的钢液面裸露和钢渣卷混,但采用扩张型长水口能对钢包高速注流产生较大的缓冲作用,抑制其对中间包钢液流动的冲击,显著降低中间包冲击区的湍流程度和液面流速,降低钢液面裸露和钢渣卷混的倾向。

(2)换钢包非稳态浇铸过程中,使用扩张型长水口浇铸时,钢液面裸露面积整体小于原长水口,裸露时间也较原长水口短,但长水口内径扩张2倍时,会由于需排除长水口内大量气体,造成钢液面裸露时间较长。

(3)使用内径扩张1.5倍的长水口浇铸时,中间包内钢液面裸露面积小,未发生明显的钢渣卷混,有利于提高钢液的纯净度。

[1] 文光华,黄永锋,唐萍,等.钢包长水口形状对中间包内钢液流动特性的影响[J].重庆大学学报,2011,34(3):69-74.

[2] 樊安源.钢包长水口对小气泡形成及中间包内钢液流动特性的影响[D].重庆:重庆大学,2015.

[3] Sahai Y. Tundish technology for casting clean steel: a review[J]. Metallurgical and Materials Transactions B, 2016, 47(4): 2095-2106.

[4] Solorio-Diaz G, Davila-Morales R, Barreto-Sandoval J D J, et al. Numerical modelling of dissipation phenomena in a new ladle shroud for fluidynamic control and its effect on inclusions removal in a slab tundish[J]. Steel Research International, 2014, 85(5): 863-874.

[5] Solorio-Diaz G, Morales R D, Palafox-Ramos J, et al. Modeling the effects of a swirling flow on temperature stratification of liquid steel and flotation of inclusions in a tundish[J]. ISIJ International, 2005, 45(8): 1129-1137.

[6] 李科.连铸中间包空包、充包传输过程流场的数值模拟[D].包头:内蒙古科技大学,2005.

[7] Kumar A, Mazumdar D, Koria S C. Modeling of fluid flow and residence time distribution in a four-strand tundish for enhancing inclusion removal[J]. ISIJ International, 2008, 48(1): 38-47.

Effectoftrumpetladleshroudonliquidsteelflowintundishimpactzone

DengShiyun,ZhangHua,WangBao,SongXiao

(Key Laboratory for Ferrous Metallurgy and Resources Utilization of Ministry of Education,Wuhan University of Science and Technology, Wuhan 430081, China)

By establishing the steel-slag-gas multiphase mathematical model during the tundish pouring process,the effect of trumpet ladle shroud structure on the flow behavior of molten steel in the impact zone of the tundish was investigated. The result shows that, in stabilized casting stage, the trumpet ladle shroud can effectively reduce the turbulent kinetic energy and liquid flow rate of molten steel in the impact zone, and decrease the tendency of steel surface exposing and steel slag mixing. In unstabilized casting stage, when changing the ladle, the exposed area of molten steel surface generally decreases with the increase of the internal diameter of the trumpet ladle shroud. However, when the internal diameter of the trumpet ladle shroud is expanded to 2 times, due to the large amount of excluded gas, the molten steel will continue to be exposed for a longer time. With using ladle shroud of which the internal diameter expands to 1.5 times, higher molten steel purity is acquired with less exposed area of molten steel surface and little slag entrapment.

tundish; impact zone; ladle shroud; liquid steel flow; exposed area; slag entrapment

2017-03-01

国家自然科学基金资助项目(51604200).

邓诗云(1992-),男,武汉科技大学硕士生. E-mail: 276801183@qq.com

张 华(1978-),男,武汉科技大学副教授,博士. E-mail: huazhang@wust.edu.cn

10.3969/j.issn.1674-3644.2017.05.003

TF777.7

A

1674-3644(2017)05-0333-06

[责任编辑董贞]