发动机悬置托臂断裂分析及结构优化

2017-10-24孙士杰张超海张向阳王庆

孙士杰,张超海,张向阳,王庆

(河南恒发橡塑制品有限公司,河南 长垣 453400)

发动机悬置托臂断裂分析及结构优化

孙士杰,张超海,张向阳,王庆

(河南恒发橡塑制品有限公司,河南 长垣 453400)

发动机左悬置托臂在进行路试过程中发生断裂,为了分析断裂原因,对托臂进行了有限元分析,确定了断裂位置与应力集中区域相吻合。在此基础上对托臂结构进行了优化,增加其强度,并经有限元分析、实验室验证、路试,确认了优化后结构的可靠性。

托臂;断裂;有限元分析;应力集中;结构优化

CLC NO.: U467.1 Document Code: A Article ID: 1671-7988 (2017)20-91-03

引言

发动机悬置是汽车实现支撑发动机、减缓各种冲击和降低噪声的重要系统,悬置系统各个零件设计的合理性直接影响着悬置系统的隔振性及可靠性[1]汽车发动机悬置元件由于长期承受来自发动机的循环载荷,容易产生疲劳裂纹进而断裂[2]。

某款乘用车发动机的左悬置托臂在进行路试过程中发生断裂,经调查,该悬置托臂采用的材料为铸造铝合金 A380(性能参数见表1),路试过程中同材质的右悬置、后悬置部件未发生断裂。为了确认该托臂的断裂原因,利用有限元分析软件abaqus对其进行了力学分析,确定结构在整个加载过程中的应力集中区;同时在实验室条件下进行验证,找出托臂断裂关键原因;在此基础上对托臂结构进行了优化、分析、验证,最终通过路试确认了优化后结构的可靠性。

表1 A380性能参数

1 断裂原因分析

故障发生后,技术人员对故障部件进行详细的分析。断裂部件是左悬置托臂,与变速箱相连,主要承受垂直载荷,在动力总成悬置系统中起着支撑作用。该托臂断裂时已在路试中行驶了约15000km,在通过极限工况时出现了断裂现象,断裂部位为托臂与底座连接端开裂,断口模式如图1所示。断裂源位于托臂限位点附近,因此可以推测限位点附近应为该零件的应力集中区。当应力大到可以破坏原子间的键合力时,裂纹开始形核,裂纹长大导致断裂。为了验证推断的科学性,还需利用有限元分析软件作进一步分析。

图1 托臂断裂图

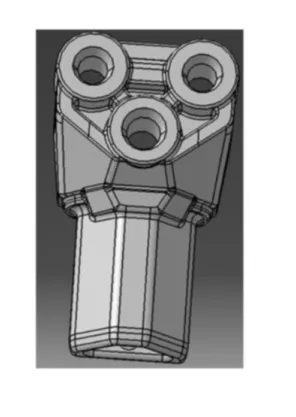

图2 托臂网格划分

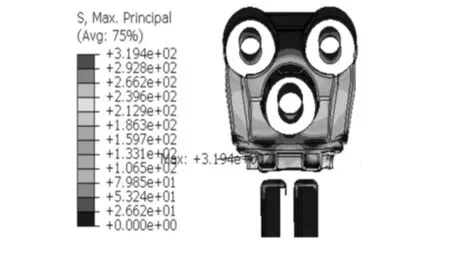

图3 托臂应力分析

由于分析的主要任务是确定结构断裂裂纹的初始位置,进而确定裂纹的扩展路线,因此所需结果为结构的应力,结构在整个加载过程中的应力集中区就是其裂纹初始位置[3]。建立有限元仿真模型,首先利用Hypermesh软件对托臂进行网格划分,生成四面体单元,模型采用C3D8I&M3D6(包含12005 nodes、108721 elems),如图2;利用abaqus软件进行应力分布分析,模拟断裂(加载力 22000N,最大主应力321.4MPa,A380抗拉强度为320MPa),应力分布云图如图3。对比托臂断裂图1和应力分布云图3可以看出,零件的应力集中区和实际断裂点相吻合。

为了验证托臂断裂有限元分析与实际断裂受力是否接近,在实验室条件下使用万能拉力机对断裂过程进行模拟,模拟结果表明托臂断裂时承受的最大载荷为21000N,与有限元分析断裂加载22000N接近,说明有限元分析结果的可靠性,进一步确认应力集中区发生断裂是其强度不够造成的[4]。

2 结构优化

图4 托臂原结构

图5 托臂优化后结构

根据零件的具体断裂位置结合有限元分析结果,决定对该零件应力集中区进行结构优化,优化前结构见图 4,优化后结构模型见图 5。我们为降低筋板倾角且筋板覆盖应力集中两棱角,将筋板延伸至限位点,对断裂区域进行局部加强。为了保证优化后结构的可靠性,首先对其进行结构强度分析,再对其强度提升状况进行确认。

2.1 结构强度分析计算

对优化的托臂新结构进行强度分析,边界加载:全约束连接支架安装孔,托臂与连接支架使用刚度耦合单元连接;工况加载:在托臂与悬置连接位置加载28工况[5],分析结果见表2。

表2 左悬置托臂结构强度计算

评价标准:

1)典型工况≤85%材料屈服强度(136 MPa);

2)极限工况≤85%材料抗拉强度(272MPa),最大主应力低于材料屈服强度(160MPa)。

因此,由表2可知新模型满足强度要求。

2.2 优化结构应力分布分析

对优化后的结构也利用Hypermesh软件对托臂进行网格划分,为减小分析误差,分析时均采用同样的网格类型和相同的网格大小。生成四面体单元,网格类型 C3D8I&M3D6(包含 13741 nodes、120833 elems),如图 6;利用 abaqus软件进行应力分布分析,模拟断裂(加载力29000N,最大主应力319.4MPa,A380抗拉强度为320MPa),应力分布云图如图7。对比托臂断裂图1和应力分布云图7可以看出,新结构的应力集中区和实际断裂点相吻合。

图6 托臂优化结构网格划分

图7 托臂优化结构应力分析

在实验室条件下使用万能拉力机对断裂过程进行模拟,模拟结果表明托臂断裂时承受的最大载荷为28100N,与有限元分析断裂加载29000N接近,说明有限元分析结果的可靠性。

托臂新旧结构在实验室条件下断裂时承受的最大载荷分别是28100N和21000N,说明优化后的结构在结构强度上有较大提高。

2.3 现场验证

优化后的托臂组装后装车路试,路试里程总计达30余万公里,在各种工况下均未出现裂纹、断裂等问题,说明该结构设计合理,强度、耐久等性能满足要求。

3 结论

(1)通过对托臂进行有限元分析,确定了托臂断裂源与应力集中区相吻合,说明了有限元分析的可靠性;

(2)优化前托臂的应力集中区在其限位点附近,经过优化后此处强度明显加强,其承受的最大断裂载荷也由21000N提高到28100N,结构强度提高了近13.4%;

(3)对于失效件薄弱点进行优化设计,既提高了零件的强度又不影响该零件在整车上的使用,并通过路试对其进行了验证,确保优化方案满足实际使用需求,同时为同类零部件的设计提供了参考依据。

[1] 刘百丽.发动机悬置支架故障分析及改进设计[J].汽车实用技术,2013(9).40-42.

[2] 戴永谦.发动机悬置软垫初始断裂位置及断裂面预判[J].农业机械学报,2005.36(10).23-25.

[3] 发动机悬置元件的断裂模拟和悬置支架载荷谱的建立[D].沈阳:东北大学,2009.

[4] 俞雁,兰凤崇.汽车发动机悬置支架断裂失效分析[J].冶金丛刊,2012(1):25—29.

[5] 林程,王文伟,陈潇凯.汽车车身结构与设计[M].北京:机械工业出版社,2013.

Fracture analysis and structure optimization of engine suspending corbel

Sun Shijie, Zhang Chaohai, Zhang Xiangyang, Wang Qing

(Henan HengFa Rubber&Plastic Products Co., Ltd, Henan Changyuan 453400)

The left corbel of engine suspending was fracture in the road test. In order to analysis the fracture reason, make sure the same position between fracture and stress concenrate by FEA. On this basis, optimization the corbel structure and increase it strength, make sure the reliabilit of the optimization structure by FEA, labortory confirmation and road test.

Corbel; Fracture; FEA; Stress concenrate; Structure optimization

U467.1 文献标识码:A 文章编号:1671-7988 (2017)20-91-03

10.16638/j.cnki.1671-7988.2017.20.032

孙士杰,(1983-)工程师,河南恒发橡塑制品有限公司总经理,从事汽车零部件技术、管理工作。