减振器支架失效分析及改进

2017-10-24泮战侠白培谦李维良

泮战侠,白培谦,李维良

(陕西重型汽车有限公司质量管理部,陕西 西安 710200)

减振器支架失效分析及改进

泮战侠,白培谦,李维良

(陕西重型汽车有限公司质量管理部,陕西 西安 710200)

通过对减振器支架宏观检查、化学成分分析、硬度测试等物理金相性能分析,确定了其失效的主要原因是由于减振器支架与大梁接触面平整度较差,与大梁贴合时有效接触面积较小,摩擦力较小,在微动磨损和往复的切向位移共同作用下,产生微动疲劳裂纹并扩展,最终导致减振器支架断裂。通过分析螺栓连接原理,提出了相应的改进措施,效果良好。

支架;摩擦力;微动磨损

CLC NO.: U467.1 Document Code: A Article ID: 1671-7988 (2017)20-71-02

引言

某重型卡车减振器支架在道路试验过程中出现断裂现象,此支架实际装配状态为,一端通过螺栓连接在大梁上,另一端与板簧减振器相连接,其在车上的装配位置见图1所示。减振器支架的材料为Q235A,6mm厚度钢板整体冲压成型。为了查明该减振器支架断裂的原因,笔者对断裂失效件进行了检查和分析。

1 理化检验

1.1 宏观检查

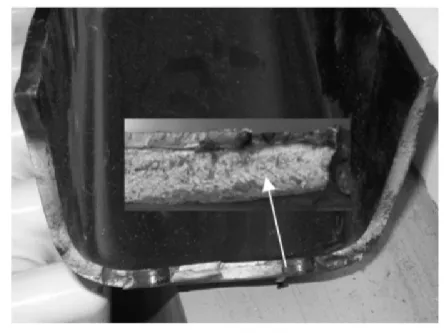

断裂的减震器支架断裂部位及外观形貌见图 2,断裂处附近无扭转、弯曲等宏观塑性变形,表面未见明显凹痕。开裂发生在减震器支架背板螺栓安装孔附近,背板与大梁接触表面存在不同程度的磨损,磨损区域萌生的裂纹清晰可见,均起源于固定孔处,见图3标识部位。断裂处断口较为平齐,断面上有轻微锈蚀,其上可见疲劳弧线,见图4所示。对比新件背板外观形貌,冷成型起皱、收缩严重平整度较差,减振器支架属钩形状结构,采用冲压工艺,背板冷成型后起皱、平整度较差是其拉深过程中一种常见的缺陷,见图5所示。

1.2 硬度测试

在断裂的减振器支架上取样,测试其硬度,检验采用TH600布氏硬度计,依据GB/T231.1-2009《金属材料,布氏硬度试验 第一部分:试验方法》进行检验,失效零件基体硬度平均为161HBW5/750,硬度符合技术要求。

1.3 化学成分(%)

在断裂的减振器支架上取样,测试其化学成分,检验采用金属材料元素分析仪(直读光谱仪),依据GB/T4336-2002《碳素钢和中碳合金钢火花源原子发射光谱分析方法》进行检验,检验结果见表 1,失效件材料化学成分含量均满足标准要求。

图1 减振器支架装配位置

图2 断裂支架外观形貌

图3 局部形貌

图4 断口形貌

图5 新品接触面背板

表1 零件的化学成分(质量分数)

1.4 微观检查

在断裂的减振器支架上取样,检测其微观组织金相组织检验采用GX51金相显微镜,依据GB/T13298-91《金属显微组织检验方法》进行检验,失效件金相组织为铁素体+珠光体,未见异常,见图6所示。

图6 支架基体组织 500X

2 综合分析

综合分析断裂减振器支架的宏观观察、断口形貌观察及零件材料的理化检验结果,失效件沿着支架背板螺栓安装孔部位开裂,其材料的元素含量、硬度和金相组织检验结果未见异常,断口形貌具有微动疲劳开裂的特征,疲劳源位于背板螺栓安装孔圆周面上。从减振器支架与大梁接触的背板磨损的情况来看,背板与大梁有效接触面积较小,摩擦力较小。因此,引起减振器支架失效的原因是:减振器支架背板与大梁接触面平整度较差,与大梁贴合时有效接触面积较小,摩擦力较小,车辆在服役过程中,车轮颠簸振动幅度较大,减振器支架受到沿减振器轴上下和弯扭的交变载荷作用,在结合面产生的摩擦力矩无法抵抗车辆服役过程中所受的转矩,造成螺栓松动,支架背板与大梁接触面之间产生幅度微小的相对滑动,在微动磨损和往复的切向位移共同作用下,螺栓对支架背板内孔产生挤压,形成疲劳源区,在随后的服役过程中减振器支架上的裂纹逐渐扩展,最终导致减振器支架发生疲劳断裂。

3 改进措施

采用普通螺栓连接时,靠联接预紧后在结合面产生的摩擦力矩来抵抗转矩 T。为阻止结合面发生相对转动,根据作用在底板上的力矩平衡及联接强度的条件,应有:

式中:f——结合面的摩擦系数;ri——第 i个螺栓的轴线到螺栓组对称中心O的距离;z ——螺栓数目;Ks——防滑系数,Ks=1.1~1.3。

可见解决减振器支架产生微动疲劳的关键是加大两结合面间产生的摩擦力矩,即增大减震器支架背板四螺栓孔间距或提高减振器支架背板平整度。其具体改进方向为:

(1)将减震器支架背板四孔间距加大,提高了结合面间的摩擦力矩,阻止结合面发生相对转动。

(2)采用中间冲,两边双面焊的方式,减小支架背板冷成型起皱、平整度较差的问题,加大了减震器支架与大梁接触面积,可更好的满足使用要求。

[1] 任颂赞,张静江,陈质如.等.钢铁金相图谱[M].上海科学技术文献出版社,2003.

[2] 沈莲.机械工程材料[M].机械工业出版社,2013.

[3] 张栋,钟培道,陶春虎.等.失效分析[M].国防工业出版社,2008.

[4] 李炯辉,林德成.陆慧.等.金属材料金相图谱.[M].机械工业出版社, 2006.

[5] 蔡宏伟,巴发海,陆慧等.金相检验[M].中国计量出版社,2008.

[6] 钟群鹏,赵子华.断口学[M].高等教育出版社,2006.

[7] 王春燕,李峰,孙喜梅.浅谈螺栓强度校核标准对汽车设计的影响,2012,(10):97-98.

The Failure Analysis and The Improvement Measures of the shock Absorber Bracket

Pan Zhanxia, Bai Peiqian, Li Weiliang

( Shaanxi Heavy Duty Automobile Co., Ltd. Quality Management Department, Shaanxi Xi’an 710200 )

The main reason of the shock absorber bracket failure is determined by the physical metallography analysis of macrography、chemical components and hardness test. The main reason is the fretting wear and the tangential displacement for the poor surface roughness of the shock absorber bracket and the beam ,which dues to Fretting fatigue crack and the shock absorber bracket broken. The improvement measures are put forward by analyzing the principle of bolt connection and it proved the effect of the improvement measures is good.

Bracket; Friction; Fretting wear

U467.1 文献标识码:A 文章编号:1671-7988 (2017)20-71-02

10.16638/j.cnki.1671-7988.2017.20.024

泮战侠,工程师,就职于陕西汽车集团有限责任公司。主要从事金相分析和失效分析方面研究。