浅谈总装混线生产特殊车型质量管控流程

2017-10-24解己酉卫玉宝延磊石磊史智理韩涛

解己酉,卫玉宝,延磊,石磊,史智理,韩涛

(陕西重型汽车有限公司,陕西 西安 710200)

工艺装备

浅谈总装混线生产特殊车型质量管控流程

解己酉,卫玉宝,延磊,石磊,史智理,韩涛

(陕西重型汽车有限公司,陕西 西安 710200)

文章围绕生产非承载式车身结构汽车(主要以商用车为主)混线生产模式下特殊车型质量管控流程研究,阐述了特殊车型的概念、特殊车型质量控制重点及瓶颈,建立了一套完整的质量管控方法,以及车辆性能动态验证程序。

商用车;总装;混线生产;特殊车型;质量管控

CLC NO.: U466 Document Code: A Article ID: 1671-7988 (2017)20-59-04

1 简介和意义

1.1 商用车总装混线生产现状简介

汽车制造企业的总装配线是完成汽车从零部件到整车完整下线的重要环节,总装配线主要有特定生产模式和混线生产模式(又叫柔性化生产线)[1]两种。混线生产模式是建立在准时化生产观念上的拉动式生产模式,以快速响应市场小订单、个性化订单、多品种的挑战。即混线生产指的是多个产品同时在一条生产线上生产,满足多车型、多品种、个性化的生产组织模式。

商用车企业总装的基本过程就是采用手动加设备和机械辅助的手段,按照一定的工艺顺序将零部件装配到车架上,最终生成汽车产品。随着时代的发展,80领后、90领后成为商用车使用的最大客户群,个性化、定制化需求凸显,车型配置越来越复杂,总装的混线生产变得非常普遍。多个车型的混线生产,在投产前验证和优化装配工艺规划及投产后对生产过程质量管控都变得至关重要。

1.2 实施特殊车型质量管控的意义

产品属性需要根据客户需求的变化而在一定范围内变化,有时产品对象会超出生产线的设计预定能力,需要快速调整工位、工艺顺序、质量管控方式方法、投料方式、转运方式、物料传输系统等来适应新产品类型的混线生产。实施特殊车型质量管控,可以有效将质量策划与质量改进有机结合,提前识别出技术要点及质量控制重点,生产过程中在线逐项控制关闭问题,尤其对特殊配置或顾客特殊协议的落实更加有针对性,能更好地控制产品质量,确保生产的产品可以满足客户需求。

2 混线生产模式下特殊车型质量管控流程

2.1 特殊车型概念

特殊车型有别于普通车型,其配置要求有其特点,装配工艺特点、质量控制方式非比寻常,会对原有作业习惯造成冲击,同时质量管控也存在较大风险,需要制定明确的质量控制方法及测量过程监控要求。如顾客选装1000L并联双油箱、液力缓速器、全油路加热系统、水暖式独立暖风、风暖式独立暖风、油箱水加热系统等特殊配置,就需要增设检验项、检测工具、验收标准,才能监控顾客特殊要求的落实。

2.2 识别生产计划中的特殊车型并进行预警

根据生产计划配置内容,将销售订单分为常规订单和特殊订单,常规订单在计划配置末尾标注【常规订单】标记,特殊订单则不做标注。分析生产计划时,将不做标注的特殊订单独立列出,对其配置内容进行对比分析,首先剔除相对标准配置变化点较小的订单计划,纳入常规订单、按普通车型管控,根据特殊车型概念逐项分析剩余特殊订单,查看装配BOM和装配图,识别出技术变化点,依据控制计划和技术变化要点梳理质量控制重点,编制控制方案下发装配车间,对装配工、检验员进行预警培训,将问题落实到每道工序和相应装配员工。

2.3 特殊车型质量管控流程

特殊车型质量管控方法近似于新车型试制过程,梳理该过程有利于问题控制及问题验证关闭,指明各配套服务部门的责任,确保质量控制要点有人落实、有人把关、有人反馈解决,物料可以准时化送线,装配过程有技术人员跟踪指导,最终生产出满足国家法规和客户需求的定制化产品。执行流程见图1。

图1 特殊车型质量管控流程图

3 关键过程识别及控制

3.1 关键过程定义

特殊车型质量控制要点由一个个关键过程组成。关键过程是指直接影响车辆上户、影响车辆性能、涉及环保排放、CCC认证等重要装调过程,需要特别关注和控制,对形成产品质量起决定性作用的过程[2],一般包括形成关键或重要特性的过程,难度大、质量不稳定、易造成重大经济损失的过程。

3.2 关键过程识别及在线控制

根据关键过程定义,识别出7类重要装调过程,分别为螺栓紧固力矩管控、三漏监控、辅料加注管理、间隙控制、装配一致性控制、违规风险项控制、调试性能控制。

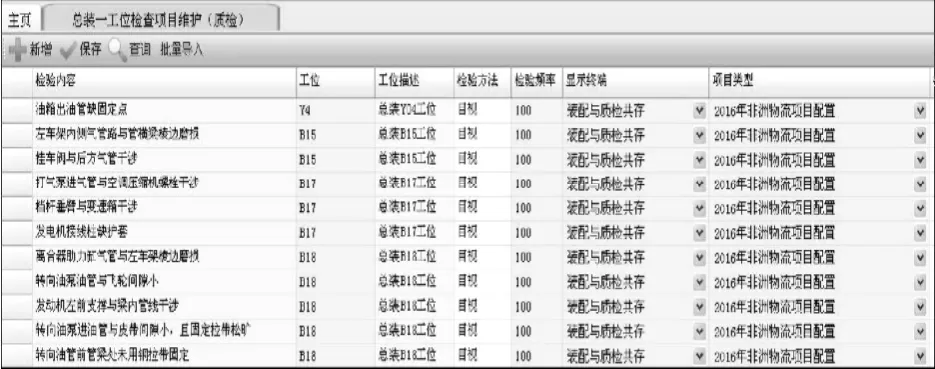

螺栓紧固力矩管控,设置23处重要力矩检测点,100%自专检落实检查,其中包括5个质量控制点,分别为转向机分装、转向机装配、推力杆连接、空调管连接、方向盘大母拧紧,检查样表见表1。

表1 测量参数控制表

三漏监控,分别进行漏油检查、漏气检查、漏水检查;辅料加注包含机油加注、齿轮油加注、防冻液加注、翻转油加注、冷媒加注、燃油加注、转向油加注、离合器液压油加注、喷淋水加注、尿素加注、润滑脂加注;间隙控制主要控制组合踏板间隙、车门间隙、仪表台间隙、板簧导向板间隙、保险杠间隙、翼子板间隙;装配一致性控制主要控制大总成件零件号、供应商、形状外形、装配位置、整车配置一致,

管线支架位置、走向一致;违规风险项主要控制发动机铭牌、发动机缸体号、变速箱铭牌、整车铭牌、VIN码、侧围喷涂参数、公告项比对、CCC一致性、前下防护等法规规定项;制动性能、车速、灯光、侧滑、烟度、仪表功能等调试性能检测。以上关键过程控制方法可参考力矩控制,制定控制项目、控制要求、检测标准、合格判定依据,通过纸质特殊管控清单或生产制造系统 MES将控制问题分解绑定到工位工控上,分解样表见图2。

图2 重要过程质量要点分解样表

3.3 质量瓶颈攻关

质量瓶颈攻关,就是对装配评审过程中发现的高频质量问题,制定防错对策,杜绝问题重复发生。例如,对推力杆装配方向标定,刷印防错识别箭头或标识“桥端”,方便装配,避免错装。

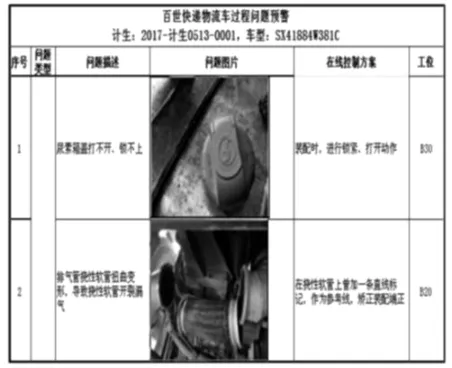

3.4 下线特殊车辆静态评审及质量问题库建立

下线车辆静态评审,主要对整车零部件装配质量状态、配置内容、协议内容、车辆外观、三漏等关键过程质量控制结果进行综合评审,评审过程由设计、采供、质量、装配单位、销司专人共同参与开展,评审过程具有全面性、指导性。评审内容及评审时间根据排产情况安排。评审过程中,收集各部门评审问题,现场出具解决方案,无法立刻解决的问题、限时结项。评审问题按照大客户、出口地区、特殊配置车型驱动形式、特殊控制要点建立质量问题库,一旦同类特殊车型(包括相同配置)排产,就可以提前进行质量问题预警。

质量问题库创建模板见图3、图4。

图3 按大客户、出口地建立质量问题库

图4 装配质量问题 预警台账

3.5 过程能力分析及测量数据监控

图5 气密检测不合格车数的二项过程能力分析

过程能力是指过程加工方面满足加工质量的能力,它是衡量过程加工内在一致性的,最稳态下的最小波动,通过系统地分析和研究评定过程能力与指定需求的一致性。对收集的数据进行统计分析,找出过程能力差的装配过程或工序,该过程同时也是识别质量瓶颈的过程,通过设备改进、工艺优化、质量评估方法改革,改善过程能力值,以满足质量控制要求。以气密检测为例,整车初始气压值在0.7-0.9MPa时,将车辆熄火,进行气密性检测。检测时间设定为3min,将气密检测仪插头连接到储气筒测试接头上,进入检测状态3min后,其检测气压的下降不应超过10KPa,当电子压力表检测气压显示值不大于100即为检测合格,当压力表显示值大于100即为检测不合格,气密仪压力表显示单位为100Pa,即当压力表显示100表示10KPa。对气密检测不合格车辆数统计,作二项过程能力分析,过程能力满足产品及设计要求,分析图表见图5。

还可以对测量数据进行描点监控,及时发现异常点,对异常进行原因调查分析,确保执行过程在可控范围内;或者对检验方法及检验员差异分析,校核检验频次、样本量抽查、测量系统的合理性,避免过度检验和人员浪费。以螺栓拧紧为例,对测量方法合理性进行评定,选取10个螺栓,拧紧后由三位检测人员分别检测,检测扭力扳手:BZZ137-500-015,示值范围0-500 N.m,检测方法:拧紧法,检测数据如下(单位:N.m),分析过程如图6。

图6 螺栓打紧质量控制研究

4 车辆性能调试程序

4.1 车辆性能调试范围

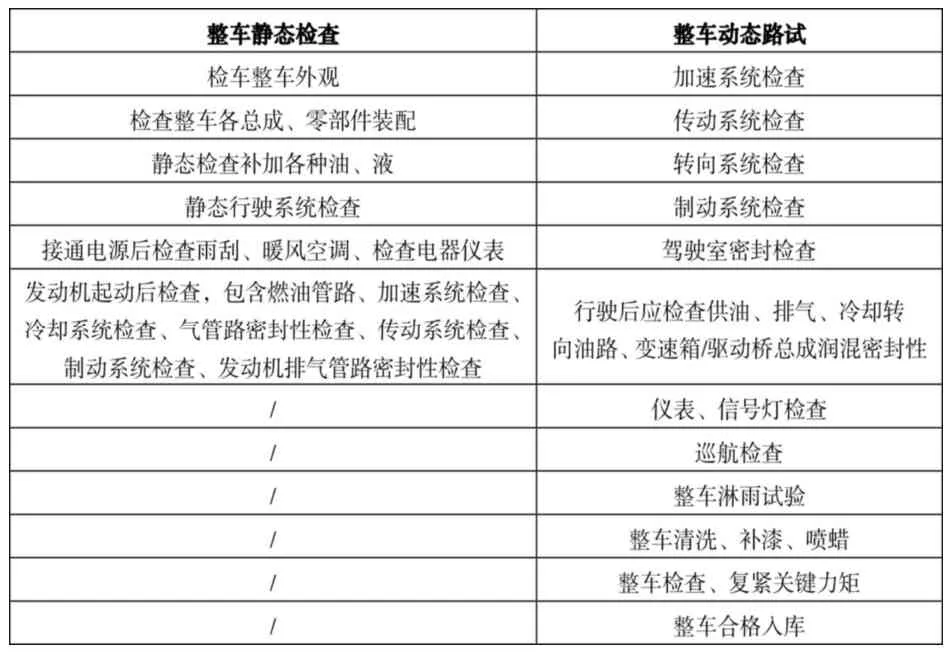

车辆性能调试范围包括整车静态检查和整车动态路试,相关技术要求及检验标准来自GB 7258—2016和企业技术标准。检查项目见表2。

表2 车辆性能调试范围

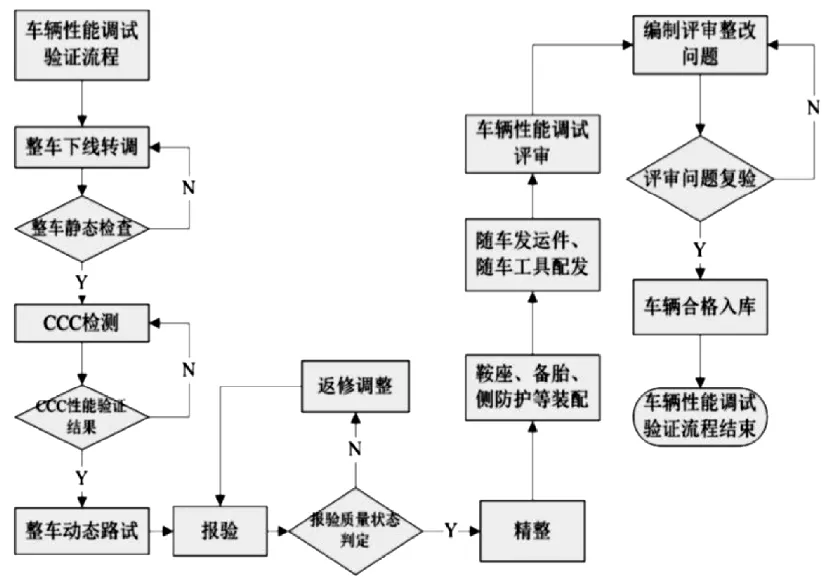

4.2 车辆性能调试验证流程

图7 车辆性能调试验证流程

车辆性能调试验证流程,明确了车辆CCC检测、动态调试、报验转序、随车发运件、合格入库各环节需要做的质量检查工作,最后动态评审充分暴露车辆动态调试问题,以问题为导向,梳理过程方法,反馈转调过程中,优化质量控制要求,以使混线生产控制要求清晰明确[3],相关流程见图7。

4.3 车辆性能调试验证技术要求

整车性能调试项目众多,不同的性能要求,都有具体的技术标准和检验控制方法方式。此处,仅以整车淋雨试验为例,阐述车辆性能调试验证技术要求,充分展示相关性能是如何执行控制的。

淋雨试验时,在水流压力不小于 147kPa条件下,喷淋15min后,观察汽车前挡风窗、后窗、侧窗、车门、顶盖天窗等孔洞部位,以及焊接和连接部位,不得有渗、漏水现象。如有渗漏及时采取补救措施消除渗漏,并将问题记录在淋雨质量问题统计表中,淋雨试验质量监控见表3。

表3 淋雨试验质量监控表

4.4 车辆评审整改完合格入库

末端动态评审可以暴露出静态评审过程中无法发现的装配、设计、零部件质量问题,充分提升车辆性能,规避车辆“小毛病”,找出在线质量控制重点及措施,评审问题整改过程可以拉动零部件、设计、装配共同改进共同提升,快速提升质量管控能力,降低混线生产生产周期、确保车辆按期合格入库,满足多元化特殊车型质量管控。

5 结束语

本文围绕商用车总装混线生产模式下特殊车型质量管控流程进行研究,总结建立了一套完整的特殊车型质量管控方法,用以缓解特殊产品对象对原有质量控制方式的冲击。在今后一段时间内,商用车混线生产将成为主流的生产布局模式,需要不断的优化产品制造工艺和质量控制方法。

[1] 赵兴亭.总装厂混线生产模式分析与生产能力提升.吉林大学硕士学位论文,2012:1-5.

[2] GJB1405A-2006《装备质量管理术语》2006.10.1:7-8.

[3] 黄青斌,陈平,乐慧杰.基于纯电动汽车总装混线生产的工艺研究.汽车工艺与材料.2016(10):4-5.

A brief discussion on the process of quality control of special car models Unitary

Xie Yiyou, Wei Yubao, Yan Lei, Shi Lei, Shi Zhili, Han Tao

( Shaanxi heavy automobile co., LTD., Shaanxi Xi'an 710200 )

This article discusses the mixed line production mode of particular vehicle quality control process, expounds the concept of particular models, focuses on quality control and bottlenecks of particular models, builds the establishment of a complete set of quality control method, and vehicle dynamic performance verification program.

Commercial vehicle; Assembly unit; Mixed line production; Particular models; Quality control

U466 文献标识码:A 文章编号:1671-7988 (2017)20-59-04

10.16638/j.cnki.1671-7988.2017.20.020

解己酉,就职于陕西重型汽车有限公司。卫玉宝,就职于陕西重型汽车有限公司。