汽车下控制臂的轻量化设计及仿真分析

2017-10-24于用军王帅李飞黄小征郭永奇

于用军,王帅,李飞,黄小征,郭永奇

(华晨汽车工程研究院,辽宁 沈阳 110141)

汽车下控制臂的轻量化设计及仿真分析

于用军,王帅,李飞,黄小征,郭永奇

(华晨汽车工程研究院,辽宁 沈阳 110141)

为提高汽车的轻量化水平,应用有限元法对某车型下控制臂的强度进行了仿真分析,并应用Optistruct软件分别对其进行了形状优化和尺寸优化分析,采用形状优化分析方法确定了下控制臂的最佳形状变化,从而有效的降低了控制臂的最大应力;通过尺寸优化使控制臂的质量达到了3.4kg,比优化前降低了19%。结论:采用形状优化和尺寸优化的汽车下控制臂具有较好的轻量化水平,从而为整车轻量化设计提供了理论基础。

控制臂;轻量化;强度;优化;形状;尺寸

CLC NO.: TH16 Document Code: A Article ID: 1671-7988 (2017)20-46-03

引言

轻量化对整车的动力性、济性及安全性能均有着较大的影响,因此,提高车辆元件的轻量化水平已经成为车辆研发的热点问题[1]。汽车下控制臂作为悬架系统的导向和传力元件,将作用在车轮上的各种力传递给车身,同时保证车轮按照一定轨迹进行运动[2]。因此,确保汽车下控制臂具有良好的强度、刚度及轻量化水平,对汽车行驶的安全性及操纵稳定性具有重要意义。控制臂的轻量化水平不仅与其材料、制造工艺等因素有关,还与其结构形状有着密切关系,所以对控制臂的结构优化研究已成为提高控制臂轻量化水平的主要途径[3]。

国内外对汽车控制臂的轻量化研究主要集中在材料、工艺、结构等方面的设计上[4]。乐天聪对下控制臂先后进行了拓扑优化和形状优化以及相应的改进设计,实现了减轻零件重量而不牺牲关键性能的目标[5]。 Soo-lyong Leea将铝合金材料应用到控制臂的结构设计中,从而提高了控制臂的轻量化水平[6]。Hannes Fuchs 对不同工艺下的控制臂性能进行了对比分析,得出了冲压成型的控制臂在重量和制造成本等方面有着较好的性能[7]。目前,将结构优化技术应用到控制臂的轻量化设计中还相对较少。

研究将形状优化和尺寸优化的设计方法应用到控制臂的轻量化设计中,并对优化后的控制臂进行了不同工况下的应力分析。

1 控制臂强度的仿真分析

1.1 模型建立

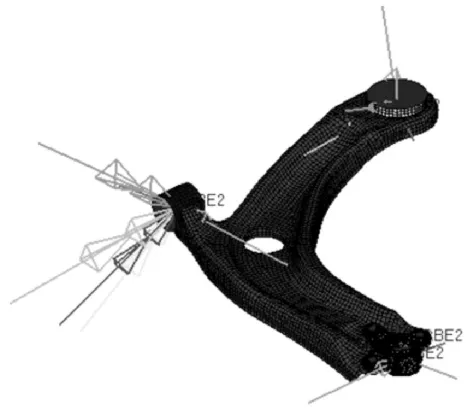

研究所采用的控制臂主要由前衬套、后衬套、上连接板、下连接板和外球铰五部分焊接而成,其上连接板和下连接板厚度分别为3.5mm和2.5mm。在仿真计算时,选用QSTE460钢材作为控制臂的材料,其弹性模量为210 GPa、屈服强度为0.46 GPa、泊松比为0.31、密度为7.9e-6kg·mm-3。如图1所示,为了模拟控制臂的实际工作情况,研究采用惯性释放方法对控制臂进行约束[8],分别对控制臂施加垂直、转向、最大制动、最大加速四种极限工况。

图1 有限元模型

1.2 强度分析

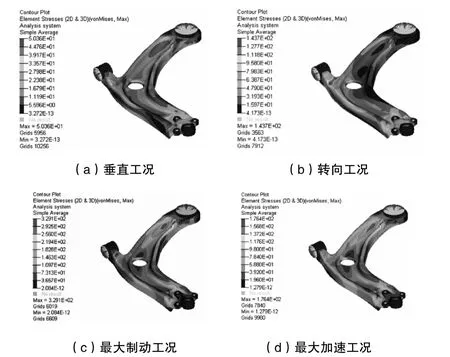

图2 控制臂应力云图

为了对控制臂的结构优化提供参考和理论依据,研究采用有限元法分别对控制臂在四种极限工况下的强度进行了仿真分析,其应力云图如图2所示。由图2可知:垂直工况、转向工况和最大加速工况下控制臂的最大应力分别为58MPa、143MPa和185MPa,其材料的屈服强度为460MPa,由此可见,这三种工况下的最大应力均满足设计要求。图2c为控制臂在最大制动工况下的应力云图,由图2c可知:最大制动工况下控制臂的最大应力为 431MPa,与材料的屈服强度较为接近,因此,在制动工况下控制臂极易发生断裂破坏。

2 形状优化及强度分析

2.1 形状优化

形状优化技术通过将网格节点移动或者变形到某个新的位置,相当于改变零部件的 CAD设计,从而提高零部件的性能,如提高刚度,模态,减低应力集中等。

为提高控制臂在各工况下的安全性能,研究采用形状优化设计方法来降低控制臂的最大应力,在形状优化设计中,将控制臂出现最大应力区域作为设计变量,以最小化最大应力为优化目标,图3为控制臂形状优化的变形图,由图3可知,控制臂上下板的最大起筋高度为5mm,形状变形主要集中在最大制动工况的最大应力处。

图3 控制臂形状优化形变云图

2.2 强度分析

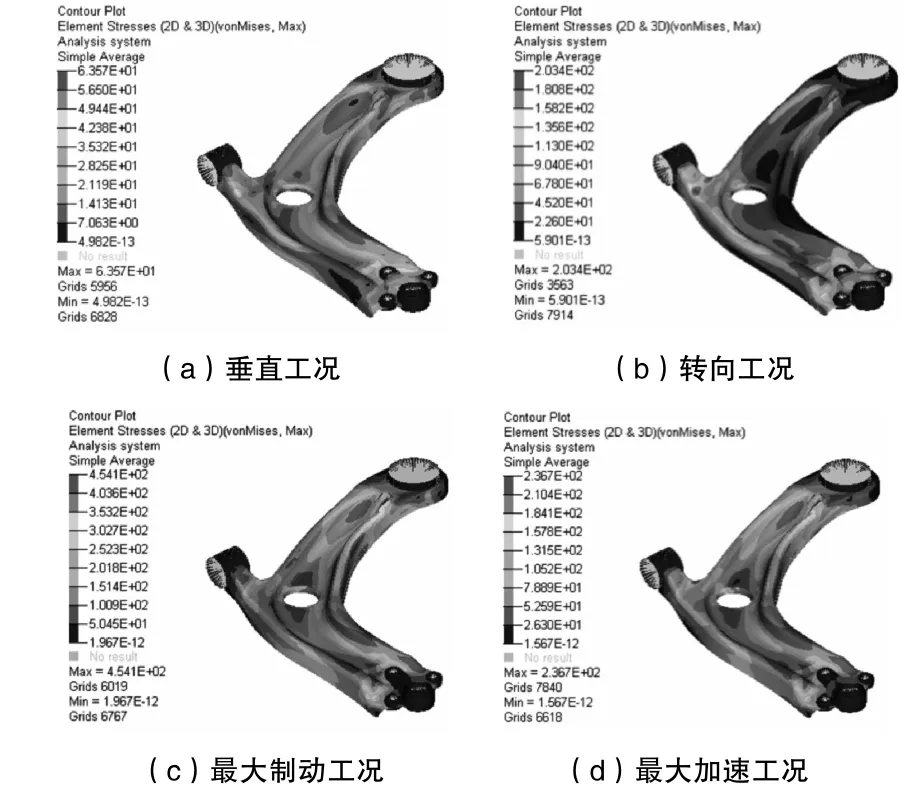

图4 形状优化应力云图

为了验证形状优化后控制臂的安全性能,研究对控制臂在不同工况下的强度进行了仿真分析。图4为控制臂在四种极限工况下的应力云图,由图4可知:控制臂在垂直工况下的最大应力为50MPa,比优化前降低了14%。转向工况和最大加速工况下的最大应力分别为144Mpa和176Mpa,与优化前较为接近。最大制动工况下的最大应力为 329MPa,比优化前降低了23%。分析认为,采用形状优化设计方法可以在最大应力处改变控制臂的几何形状,从而有效的降低了控制臂在各工况下的最大应力。

3 尺寸优化及强度分析

3.1 尺寸优化

尺寸优化是一种经典的参数优化技术,可以对有限元模型的各种参数,如板件厚度,杆梁截面尺寸,材料特性,弹性元件刚度等进行优化。尺寸优化技术广泛应用于详细设计阶段,通过对尺寸和参数的调整来达到提升性能或者减轻重量的效果。

在尺寸优化模型中,上连接板和下连接板的壁厚为设计变量,将控制臂最大应力低于460MPa作为约束,以控制臂体积最小化为目标函数。图5为控制臂尺寸优化后的厚度分布云图,由图5可知:优化后上连接板的壁厚为2.6mm,比优化前减薄了0.9mm。优化后下链接板的厚度为2.2mm,比优化前减薄了0.3mm。通过分析可知:采用尺寸优化后的控制臂总质量为3.4kg,比优化前降低了19%。

图5 尺寸优化云图

3.2 强度分析

图6 尺寸优化后应力云图

鉴于考虑尺寸优化后控制臂的安全性能,研究对控制臂在不同工况下的强度进行了仿真分析。图6为控制臂尺寸优化后的应力云图,由图可知:控制臂的垂直,转向,最大制动和最大加速工况分别为 63MPa、203MPa、454Mpa和236Mpa,均低于材料的屈服强度,因此,采用尺寸优化的控制臂在四种极限工况下有着较高的安全性能,满足设均计需求。

4 结论

形状优化分析方法有效的降低了控制臂的最大应力,为控制臂的轻量化设计提供基础。通过尺寸优化技术使控制臂的上连接板和下连接板的壁厚分别减少了0.9mm和0.3mm,从而使控制臂的总质量降低了17%,尺寸优化后的控制臂在四种工况下的应力均满足设计要求,因此,联合采用形状优化和尺寸优化技术,有效的实现了控制臂的轻量化,为整车轻量化设计提供了理论依据和参考方向。

[1] Heo S J, Kang D O, Lee J H, et al. Shape optimization of lower control arm consideringmulti-disciplinary constraint condition by using progress meta-model method [J]. Internation-al Joural Of Automotive Technology,2013,14(3):499-505.

[2] 黄河.汽车悬架下控制臂轻量化优化设计及疲劳性能分析[D].吉林大学,2013.

[3] 尹安东,王欢,豆力.电动汽车麦弗逊式悬架下控制臂轻量化研究[J]. 汽车科技,2013.3(1):1-4.

[4] 范子杰,杜良进,苏瑞意.汽车轻量化技术的研究与进展[J].汽车安全与节能学报,2014.5(1):1-16.

[5] 乐天聪.某轿车悬架控制臂有限元分析与结构优化[D].吉林大学.2009.

[6] Soo-lyong Leea, Dong-chan Leeb. Integrated process for structuraltopological configuration design of weight-reduced vehicle com-ponents[J].Finite Elements in Analysis and Design,2007.43(8):620-629.

[7] Hannes Fuchs,Richard Salmon.Lightweight MacPherson Strut Sus-pension Front Lower Control Arm Design Development[J].Sae worldcongress&Exhibition,2011.30(2):157~164.

[8] 扶原放,金达锋,乔蔚炜.惯性释放原理在车架结构优化设计中的应用[J].机械设计与研究,2009.25(1):65-67.

Lightweight design and Simulation analysis of the automobile lower control arm

Yu Yongjun, Wang Shuai, Li Fei, Huang Xiaozheng, Guo Yongqi

( Brilliance automobile engineering research institute, Liaoning Shenyang 110141 )

In order to improve the level of light weight of the vehicle, the research thinks of the lower control arm as the research object, the linear finite element method is used to simulate the strength of the lower control arm. The optistruct software was used to optimize the shape and size, and the optimal shape of the lower control arm is determined by the topography optimization method, reducing effectively the maximum stress of the lower control arm; The weight of the lower control arm applying size optimization method was 3.4 kg, which was reduced 19%. Conclusion: the vehicle lower control arm applying the optimization of the shape and the size has a good level of light weight, so as to provide a theoretical basis for vehicle lightweight design.

control arm; light weight; strength; optimization; shape; size

TH16 文献标识码:A 文章编号:1671-7988 (2017)20-46-03

10.16638/j.cnki.1671-7988.2017.20.015

于用军,轻量化设计工程师,就职于华晨汽车工程研究院。