某SUV车型车身轻量化技术及应用

2017-10-24佟磊门立忠李飞崔健

佟磊,门立忠,李飞,崔健

(华晨汽车工程研究院,辽宁 沈阳 110141)

某SUV车型车身轻量化技术及应用

佟磊,门立忠,李飞,崔健

(华晨汽车工程研究院,辽宁 沈阳 110141)

汽车轻量化是实现降低油耗、减少排放的重要措施之一,也是提升市场竞争力的重要途径,对汽车工业的可持续发展具有深远的影响,目前已经成为国内外汽车工业界的研究热点。汽车轻量化主要采取材料轻量化、结构轻量化和先进工艺相结合的方法。整备质量越轻,制动距离越小,紧急情况下采取主动安全反应时间也就越长,大大提高了安全性。

汽车轻量化材料;结构;工艺

CLC NO.: U466 Document Code: A Article ID: 1671-7988 (2017)20-26-03

前言

汽车轻量化是指汽车在满足结构强度、刚度、振动噪声、被动安全性和耐久性的条件下,有目标的减轻汽车自身的质量。汽车轻量化是轻质材料、结构优化和先进工艺的集成。是汽车性能提高、质量降低、价格合理等方面相结合的系统工程。

1 汽车轻量化的意义

1.1 节能减排

科学的快速发展使能源的消耗加剧。当今燃油问题已经成为世界关注的焦点之一,如何合理高效的利用现有的能源成为各界人士大力发展的目标。而且汽车尾气是引起环境污染的主要污染源之一,因此,汽车节能减排势在必行。

世界各国均在推行强制汽车制造商降低汽车油耗的政策。汽车轻量化对于节约能源、减少排放具有很重要的意义,根据研究显示,若汽车质量降低 10%,燃油效率可提高6%~8%,汽车每减少100kg,百公里油耗可降低0.3~0.6L。轻量化对于环保也有好处,车辆每减轻 100kg,CO2排放量可减少约5g/ml。

1.2 安全性

汽车安全性是指汽车在行驶中避免事故、保障行人和成员安全的性能。一般分为主动安全性、被动安全性、事故后安全性和生态安全性。在道路交通事故中,汽车本身的安全性能也是不可忽视的因素,汽车安全性能好,往往可以避免事故的发生或减少伤亡的程度。

汽车的碰撞安全性不能用车的轻重和钣金覆盖件的薄厚简单的衡量。事实证明,在各种新技术、新材料和新工艺的集成应用下,完全可以实现安全性、轻量化水平的共同提升。在满足车身足够的强度、刚度和疲劳耐久性能的条件下进行减重,从而使整车的质量下降。在碰撞时由于惯性小,冲击能量也小,车身结构的变形、侵入量和乘员收到的冲击加速度就越小,汽车对乘员的保护性能越好、越安全。

1.3 操纵性

簧下质量减轻会使避震器往复运动的惯性力量减弱,使悬挂系统拥有更好的动态响应和车辆的操纵性,以达到车身更加平稳。而簧下质量指不由悬挂系统中的弹性元件所支撑的质量,一般包括车轮、弹簧、减震器以及其它相关部件等。

1.4 动力性

汽车减重后直接提高的是汽车的比功率(发动机最大净功率/汽车总质量),在同样的马力输出下,较轻的车对于发动机来说就是较轻的负载,根据数据显示,整车减重30kg,百公里加速时间可减少0.1s。

2 车身轻量化材料的应用

2.1 铝合金防撞梁

铝的力学性能良好,密度约为钢的 1/3。向铝中加入某种或某几种元素后即构成铝合金,铝合金相对于纯铝可以提高强度、硬度、抗疲劳等性能。某些铝合金的强度甚至高于普通结构钢,车用普通钢材的强度约为240Mpa左右,高强度钢为 500~700MPa,而车用铝合金的强度现在可达到500MPa以上,因此铝合金的比强度(强度/密度)更高,在等强度条件下,铝合金轻得多。

汽车用铝合金材料可以分为铸造铝合金和变形铝合金。铸造铝合金在汽车上的使用量较多,占铝合金使用量的80%以上,主要用于制造发动机部件、车轮、壳体等零件。变形铝合金主要用于车身框架及结构件上。

图1 铝合金防撞梁

防撞梁的重要作用是当车辆发正面碰撞或偏置碰撞时,可以使碰撞力和碰撞能量尽可能均匀的沿左右吸能盒向后传递,从而降低单侧部件的受损程度。如图1所示,此款SUV车型在设计保险杠时,在保证各项安全性能要求的同时,通过更换材料,由钢改为铝合金,使更改后的防撞梁质量仅为5.4kg,相比钢防撞梁质量降低40%。

2.2 高强度钢的应用

高强度钢是一种广泛应用的轻量化材料,在使用高强度钢时,可以通过减少零件数量、降低零件厚度来达到减重的目的。车身用钢板按照屈服强度大小分类,屈服强度在210~550MPa为高强度钢板。高强度钢板的特点是不但具有较高的拉伸强度,还有较高的屈服点。高强度钢板用于汽车车身除能够减薄零件降低汽车自重外,还可以提高汽车车体的抗凹陷性、耐久强度、大变形冲击强度和安全性。目前应用在汽车车身上的高强度钢板主要有:高强度IF钢板,烘烤硬化钢板(BH钢板),双相钢板(DP钢板)、相变诱发塑性钢(TRIP钢),含磷高强度钢板(RP钢板)等。

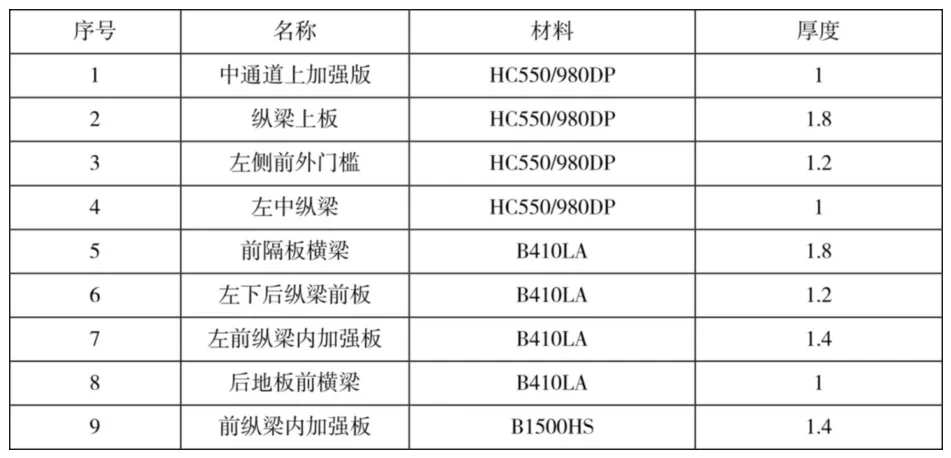

迫于成本的压力,汽车车身无法大量采用铝合金材料,但是通过加大高强钢的应用比例,既可以有效的控制成本,又可以达到减重目的。表1为此款SUV部分高强度钢零部件,高强度钢的应用比例达到 46.7%,在国产车上达到了领先水平。

表1 某SUV车型车身部分高强度钢零部件

3 先进工艺

3.1 热成型工艺

图2 热成型B柱、A下柱、A上柱

当板材的抗拉强度提高到1000~1200MPa时,冷冲压模具需要使用昂贵的材料和高吨位的压机才能使零件成型,且冷冲压工艺在成型过程中极易产生破裂回弹现象,无法适应超高强度钢板的制造需求。热成型工艺采用的钢材屈服强度和抗拉轻度分别在300MPa和500MPa左右,断后延伸率达到30%以上,机械性能属于普通高强度钢的范畴,但板材经过高温加热、冲压再冷却后,板材的力学性能发生了巨大变化,屈服强度和抗拉强度分别提高到 1100MPa和 1500MPa左右,是一项专门用于成型高强度钢板冲压件的新技术,具有成型精度高、成型性能好等优点。通过大量热成型零部件的应用可有效减少板材数量、零件厚度、加强筋数量。图 2为此款SUV通过采用热成型工艺加工的部分零部件,使车身质量降低8kg。

3.2 激光拼焊技术

激光拼接技术是从20世纪60年代发展起来的以高能量密度的激光为热源的精密焊接技术,主要用于车身框架结构的焊接。与传统焊接方法相比,激光焊接具有焊接速度快、效率高、焊缝深宽比小等优点,且激光焊接板材的成形性良好,因此被大规模应用在汽车制造领域。

激光焊接在汽车制造中的一个重要应用是车身框架的激光焊接。汽车车身部件的传统连接方式为点焊连接,属于间断连接,而激光焊接是连续焊接,比点焊的间断连接能够更好的传递载荷,提高了车身的刚度和强度,同时激光焊接技术可将不同厚度、不同材质、不同表面状态的钢板通过激光拼焊成一个整体板材,在进行冲压制造,采用这种拼接板坯可减少零部件的数量,使车身冲压件的搭接边宽度减小,减少了钢板的使用量,减轻了车身质量。图3为某SUV车型通过门止口采用激光焊接工艺,使止口边宽度降低,实现减重的目的,车身通过激光焊接减重8kg。

图3 门止口采用激光焊接

4 车身轻量化评价

车身轻量化系数是目前被行业普遍接受的一个评价车身轻量化水平的指标。式(1)为车身轻量化系数的定义:

式中,L为车身轻量化系数;m为白车身质量;CT为车身的静态扭转刚度;A为车身脚印面积。

车身轻量化系数仅可作为一个参考指标,不是评判一个车身轻量化水平的绝对指标。车身轻量化应朝着减轻车身质量和提高车身刚度两个方面努力。此款SUV车身通过以上技术合计减重50kg,轻量化系数达到 2.8,在国内处于领先水平。

5 结论

汽车轻量化顾名思义就是在不影响汽车性能的前提下尽可能的减少整车质量,而实现轻量化的主要技术包括轻质材料、结构优化和先进工艺。轻质材料技术日渐成熟,新材料不断出现,而基于这些新材料的结构优化设计和新型制造工艺推陈出新,只有各种轻量化技术相辅相成,充分发挥不同轻量化手段的优势,才能更好的实现汽车轻量化,也是未来汽车轻量化的发展方向。

[1] 范子杰,桂良进,苏瑞意.汽车轻量化技术的研究与进展[J].汽车安全与节能学报,2014.5(1):1-16.

[2] 乔晓勇.从 SGMW 某轿车车身设计看现金高强钢的应用[J].企业科技与发展,2010(14):16-19.

[3] 高云凯,高大威,余海燕等.汽车用高强度钢热成型技术[J].汽车技术,2010(8):56-60.

[4] 王非森.激光拼焊板的研究现状[J].电焊机,2010,40(5):177-179.

[5] 张屹林,王洪民,王海涛等.汽车轻量化与铝合金[J].内燃机与配件,2004(5):37-40.

Lightweight technology and application of a SUV

Tong Lei, Men Lizhongi, Li Fei, Cui Jian

( Brilliance Automotive Engineering Research Institute, Liaoning Shenyang 110141 )

Automobile lightweight is one of the important measures to reduce fuel consumption and emissions, it has become a research hotspot in automobile industry ,and has far-reaching influence on the sustainable development of automobile industry. At present, Automobile lightweight mainly adopts the method combining material lightweight, structure lightweight and advanced process. Meanwhile, lightweight is one of the most important way to improve competition. The lighter the curb weight, the shorter the braking length, and the longer the active safety response time in an emergency, improve the safety.< class="emphasis_bold">Keywords: AutomobileLightweightMaterial; Structure; Technology

AutomobileLightweightMaterial; Structure; Technology

U466 文献标识码:A 文章编号:1671-7988 (2017)20-26-03

10.16638/j.cnki.1671-7988.2017.20.009