基于生产计划编制的深部中段回采顺序优化研究

2017-10-23谭浪浪

唐 硕,谭浪浪

(1.中条山有色金属集团有限公司, 山西 垣曲县 043700;2.湖南有色冶金劳动保护研究院, 湖南 长沙 410012)

基于生产计划编制的深部中段回采顺序优化研究

唐 硕1,谭浪浪2

(1.中条山有色金属集团有限公司, 山西 垣曲县 043700;2.湖南有色冶金劳动保护研究院, 湖南 长沙 410012)

针对某地下金属矿山深部开采地压显现的现状,运用三维矿业软件DIMINE对该矿山某深部中段所有备采采场进行生产进度计划编制,排出3种合理的生产进度计划方案;再分别对这些方案进行数值分析,对比各方案的地压显现效果,最终得到地压效果最佳的方案。为矿山提供了合理的回采顺序。

生产计划编制;数值分析;回采顺序

0 前 言

地下采矿本身是在地应力作用下进行的,而开挖时造成围岩应力重新分布的基本原因是不同回采顺序将产生不同的应力场和位移场。某矿山由于矿山资源的不断开采,浅层矿体已经越来越少,矿山开采不断向着深部发展。现在开采深度最深已经达到-700 m水平。一般情况下开采深度越深,采场所受到的地压越大。因此,开采顺序不能再套用浅部采场的回采顺序的模式。本文根据该矿山下一年的出矿量计划,运用三维矿业软件DIMINE对该矿山典型深部-650 m中段所有备采采场为例,进行采场进度计划编制,选出三种合理的回采顺序的方案;再对这些方案分别进行数值分析,对比分析结果,选出最优开采方案。

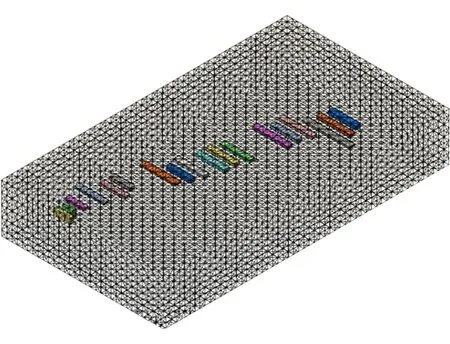

当前很多学者运用FLAC3D有限差分法软件对岩体进行数值分析,可FLAC3D软件的前处理功能相对较复杂,对构建复杂而大量的计算模型有困难。本文运用Midas强大的前处理功能建立数值分析所需的分析模型,其建立的网格模型如图1所示,将Midas模型导入FLAC3D,结合岩石力学参数,对不同的回采顺序方案进行开挖模拟。在数值模拟的基础上分析采场在各种回采顺序情况下的力学特点,最终选择地压显现效果最佳的方案。

1 进度计划方案产生

1.1 DIMINE生产计划编制依据

利用DIMINE软件的数字建模为基础数据平台,以矿山工程与采场的三维实体模型作为生产场地各种属性的载体。生产计划编制模块将用户输入的计划参数与前期建立的三维实体模型结合,生成生产任务,再按用户定义的约束要求对任务进行排序,编制成生产计划。

主要依据为:矿山地质资源情况及采掘工程现状;人财物投入计划:各作业工区及地点的施工队伍情况、工作天数等;各类经济指标参数的选取:各类掘进设备的台班效率,支护台班效率,浅孔,中深孔施工台班效率,供矿台班效率,充填台班效率等;矿山2017年生产计划;矿山的前期相关建模资料。

图1 Midas网格模型

1.2 基础数据准备

数据准备主要包括对生产路径、三维实体和块段模型三类数据的处理。首先按2017年计划采出矿量的要求建立所有计划采场的实体模型和路径线文件。在块体模型建立时,用每个采场对块段模型进行约束,并赋予各采场实际的品位与比重,使得不同采场的信息在块段模型中得到真实的反映,以便进行储量计算,确保设计和生产管理的需要。三维地质块段模型建立后,便可以用于生产计划编制时提取有关信息作为属性加载到每一个任务中。

1.3 生产计划编制

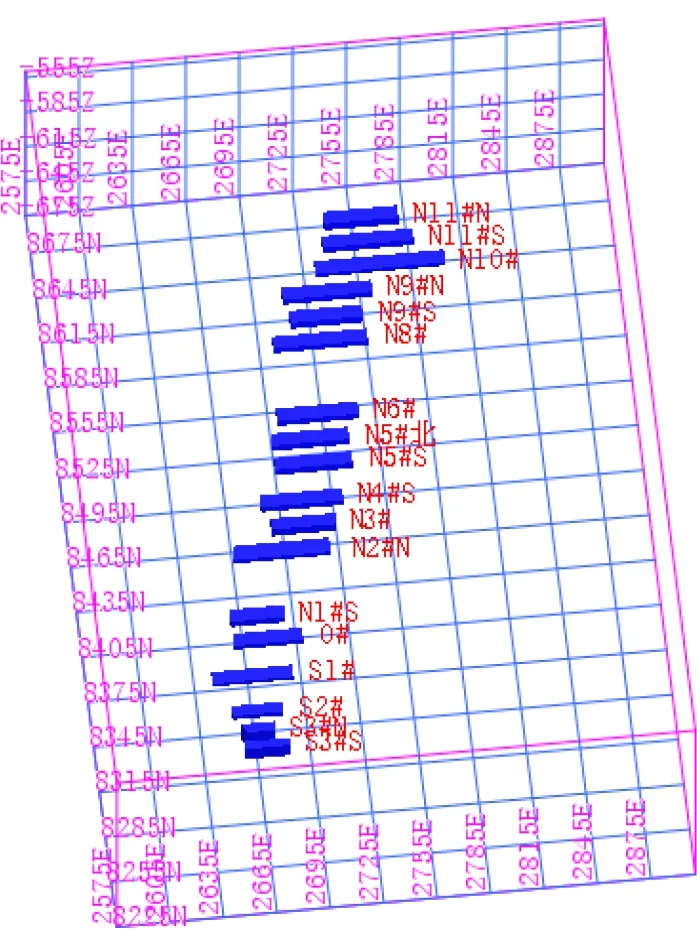

本文根据矿山2017年的年度生产计划,运用DIMINE软件对所有计划开采采场开采量进行分配,并进行回采顺序的优选,初选出中段内部两种合理的回采顺序。以深部sh-650 m中段为例,中段采场三视图如图2所示。运用DIMINE软件的生产计划编制功能初步确定3种可选回采顺序的方案,如图3所示。

图2 Sh-650 m中段采场三视图

由图3可知,DIMINE软件生产计划编制功能排出的Sh-650 m中段采场回采顺序分别是:由两翼往中间回采;由中间往两翼回采;由北向南等距同向回采。

2 分析模型构建

2.1 建立分析模型

由于FLAC3D对采场分布无规律的多个采场前处理模型建模相对较为困难,而Midas软件能很好而快捷的建立本论文所研究的中段采场的分析模型。因此,将SURPAC 建立的sh-650 m中段所有备采采场的实体模型保存为dxf格式导入Midas软件后形成实体模型,并对其采场分组划分网格,围岩的网格单元尺寸按4 m,采场部分网格单元块按1 m的单元尺寸进行划分。将其单元信息和节点信息通过接口程序转换成FLAC3D能接收的格式,模型的单元块数共299155个,节点数共61343个。采用本构模型。

2.2 围岩物理力学参数

该矿有5种力学介质,即胶结充填体、胶面充填体、矿体围岩D3tb、尾砂体和矿体,力学参数见表1。

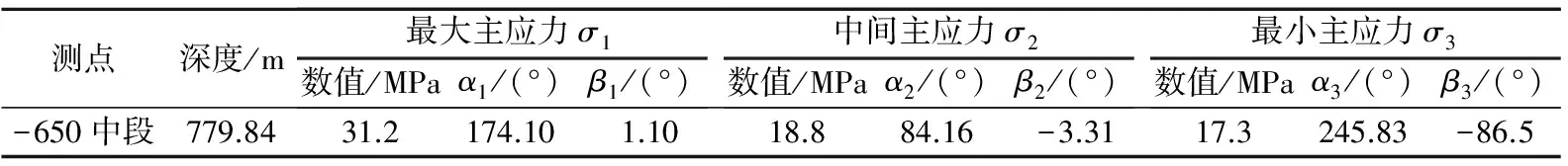

2.3 初始应力场和边界条件

原岩应力参数由长沙矿山研究院于2000年12月所做的该矿山深部地压研究报告提供的参数,最大主应力方向基本上与矿体走向一致。垂直应力值接近于单位面积上覆岩的自重,见表2。

图3 回采顺序方案

表2 测点实测主应力表(方位角为α,倾角为β)

由于实测的主应力的方向不是沿着严格的X、Y、Z方向,为了在施加初始应力时能把应力分解到X、Y、Z方向上,更方便地施加初始应力,将测量的各主应力结果,将地应力的大小和方向进行坐标转换,转换公式如下:

σX=σ1sinα1cosβ1+σ2sinα2cosβ2+σ3sinα3cosβ3

(1)

σY=σ1cosα1cosβ1+σ2cosα2cosβ2+σ3cosα3cosβ3

(2)

σZ=σ1sinβ1+σ2sinβ2+σ3sinβ3

(3)

在模型的前后、左右和底边边界均以位移边界为零来约束,上边界施以上边界上部的岩层自重应力。

3 数值模拟结果分析

3.1 主应力分布

由图4所知,3个开采方案中,当采用方案A的回采顺序(即两翼往中间回采)回采到最后时,最大主应力值最高达到32.1 M,明显大于围岩的最大抗压强度31.2 M;当采用方案B(中间往两翼回采)时,最大主应力为30.2 M;当采用方案C(由北向南等距同向开采)时,最大主应力为32.1 M,也大于围岩的单轴抗压强度。相比较而言,A、C两方案最大主应力都大于围岩的最大抗压强度,只有B方案最大主应力小于围岩的最大抗压强度。通过主应力分析比较可以看出,方案B最优。

图4最大主应力云图

3.2 位移分布

从图5可以看出,当使用方案A的回采顺序时,最大位移在采空区顶板位置,位移方向垂直采空区顶板指向下,其值为1.02 cm;当使用方案B的回采顺序时,最大位移也是发生在相邻采场采空区的顶板位置,最大值约为1.07 cm;当使用方案C的回采顺序时,最大位移同样是发生在相邻采场采空区的顶板位置,最大值约为1.06 cm。三方案在位移控制方面都做得比较好,在这方面比较中3个方案都可取,且位移控制效果不错。

由于每个采场开采的高度相对较小,各采场均未产生明显的塑性区,因此,可不对塑性区进行比较。

综合以上分析得出,方案B在力学效果控制方面明显优于其他两方案,所以最终确定采用方案B的回采顺序,即采用中间往两翼的回采顺序开采Sh-650 m中段的采场。

图5垂直方向位移云图

4 结 论

(1) DIMINE三维矿山软件有着良好的生产计划编制功能。按照矿山对Sh-650 m中段采场年计划开采矿量要求,运用DIMINE软件对矿山该中段进行生产计划编制,精确得出中段内各个采场的出矿量,同时排出3种较为合理的回采顺序,为最终回采顺序的优选做准备。

(2) 按照排产的矿量要求在SURPAC三维矿山软件中折算出各采场2012年所需开采高度并据此建立计划中段开采模型。将其导入MIDAS软件中建立并划分网格模型,通过MIDAS网格模型与FLAC3D分析模型间的数据转换,将MIDAS里建立的网格模型转化为FLAC3D的分析模型,成功解决了FLAC3D前处理能力不足的问题,为复杂计算模型建模找到一条新思路。

(3) 运用FLAC3D对DIMINE生产计划编制功能编制出来的3种相对较为合理的回采顺序进行数值模拟,经过对比分析得出,方案B的回采顺序,即中间往两翼回采的回采顺序更为合理,力学效果更佳,最终确定选择方案B进行该中段的回采顺序,为矿山深部中段开采回采顺序的确定提供了一条新思路。

[1]马长年,徐国元,倪 彬,等.金川二矿区厚大矿体开采新技术研究[J].矿冶工程,2010,30(6):6-9.

[2]古德生,李夕兵,等.现代金属矿床开采科学金属[M].北京:冶金出版社,2006.

[3]Luo Yi zhong,Wu Ai-xiang,Liu Xiang ping,et al. Stability and reliability of pit slopes in surface mining combined with underground mining in Tonglushan mine[J].Journal of Central South University of Technology, 2004,11(4):434-439.

[4]Midas Corporation. Midas GTS User Manual(Version2.6)[M].Korea: Midas Corporation,2002.

[5]Luo Zhou quan, LIU Xiao ming, Zhang Bao, et al. Cavity 3d modeling and correlative techniques based on cavity monitoring[J]. Journal of central south university of technology, 2008,15(5):639-644.

[6]荆永滨.地下矿山生产计划三维可视化编制技术研究[D].长沙:中南大学,2007.

[7]徐少游,毕 林,王李管.基于DIMINE软件的地下金属矿山生产计划编制系统[J].金属矿山,2010(11):51-55.

[8]罗周全,杨 彪,刘晓明,等.基于CMS实测及Midas-FLAC3D耦合的复杂空区群稳定性分析[J].矿冶工程,2010,30(6):1-5.

2016-12-16)

唐 硕(1988-),男,湖南岳阳人,采矿工程师,硕士,主要从事矿山地压及其控制方面的工作,Email:379210339@qq.com。