基于数值模拟的轴承端盖温挤压成形工艺研究

2017-10-21吴淑芳王培安�ス�欢欢�ブ炖隼�

吴淑芳 王培安�ス�欢欢�ブ炖隼�

摘 要:传统的轴承端盖加工,材料浪费严重、效率低下;而温挤压成形能够节约原材料,提高零件的效率和精度。利用Deform-3D软件进行数值模拟,改变工艺参数,对比分析速度场、温度场以及损伤因子等变化情况,进而优选出轴承端盖温挤压成形工艺参数。

关键词: 数值模拟;温挤压成形;模具设计;deform-3D

【中图分类号】 TH133.3 【文献标识码】A 【文章编号】2236-1879(2017)05-0220-03

轴承端盖的主要作用并不是支撑,而是轴承外圈的轴向定位和防尘﹑密封;此外,还常常和密封件配合来达到其它结构密封的作用。在传统的轴承端盖加工过程中,材料浪费严重,效率低下;而温挤压成形则能节约原材料,提高零件的效率和精度。

本文以軸承端盖作为研究对象,根据轴承端盖的几何形状和材料性能要求,分析温挤压成形工艺方案,并且利用Deform-3D软件进行数值模拟,进而优化工艺参数,为端盖类零件的实际生产加工提供了一种优质、高效、低成本的成形工艺[1]。

1 成形工艺流程方案确定

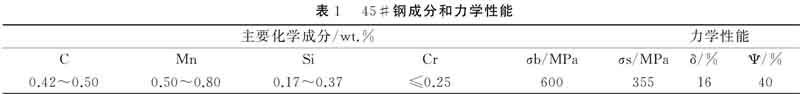

由于轴承端盖在温度比较高的情况下容易发生变形,因此为了保证在使用过程中所需要的刚度及其强度,此零件材料选用45#钢。45#钢属于优质碳素结构钢,强度较高、刚性好,其成分和力学性能如表1所示。

根据轴承端盖几何形状的复杂程度和材料性能,初步拟定成形工艺流程方案为:剪切下料→软化热处理→磷化+皂化润滑→正挤压→整形。依据此方案,使用有限元的模拟软件Deform-3D对其成形过程进行模拟分析研究[2]。

2 毛坯尺寸确定

轴承端盖零件的尺寸如图1所示。

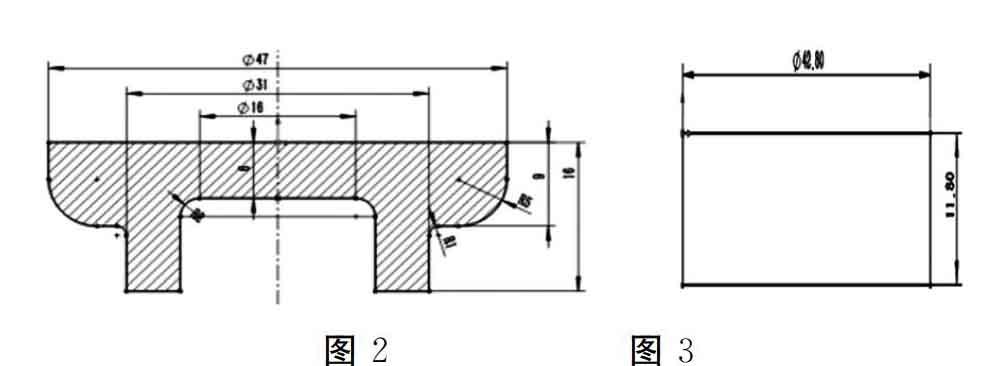

通过零件图计算出零件的体积。为保证轴承端盖的精度,挤压之后往往需要再进行切削加工,因此在计算毛坯体积的时候往往需要留出加工余量,即算上加工余量的體积。由于零件高度为12 mm,查文献[3]可知加工余量h=2 mm,由此可以获得锻件图如图2所示。

为了方便毛坯顺利放入凹模中,则毛坯直径取d=42.8 mm。由锻件体积可推算坯料高度h1=11.8 mm[4]。最后得到的坯料尺寸如图 3所示。

3 模具设计

几何模型是有限元模拟的基础,在 Solidworks中分别完成坯料、凸模、凹模的几何模型,分别如图4、5、6所示。模具材料选用4Cr5MoSiV1。

3 不同直径毛坯成形效果分析

模拟分析时,模具材料对应 Deform材料库中的AISI-H13,坯料对应Deform材料库中的AISI-1045;采用最小网格单元,边界长度1/10,物理步长为0.04,下压量为5.8 mm;坯料温度为800℃,模具温度为200℃,环境温度为20℃;工作速度取10 mm/s;坯料与模具间的摩擦类型为剪切摩擦,摩擦系数为0.25。

为了得到好的成形效果,且达到节约材料,减少模具磨损、提高模具寿命的目的,分别取毛坯直径为φ42.7 mm、φ42.8 mm、φ42.9 mm进行数值模拟(见图7、8、9)分析比较。

锻件在挤压成形过程中不同下压量的金属成形情况大致分为4个阶段:

1)当下压量在1.45 mm之前时,由于坯料在凸模的外力作用下向下不断移动,在坯料进入凹模的圆角区域时就开始发生塑性变形。

2)当下压量在1.45~2.9 mm之间时,凸模会一直向下压着坯料进行流动,这是由于坯料受到凸模外压力的作用时发生镦粗变形,逐渐开始填充模腔。

3)当下压量在2.9~4.35 mm之间时,坯料与凹模的接触面积不断增加,变形程度增大,材料开始向上下两个方向流动,在模腔内形成筒壁。

4)当下压量在4.35~5.8mm之间时,变形过程继续进行,一直到挤压过程终止。

通过比较不同坯料的成形效果分布图可以看出,:各个坯料在成形过程中都有一定的毛刺;φ42.7 mm坯料毛刺厚度较厚,锻件的成形效果差;φ42.8 mm、φ42.9 mm毛刺厚度薄,锻件尺寸较符合锻件图要求,锻件的成形效果较好;φ42.8 mm较节约材料,成形过程分布较均匀,无折叠等缺陷,成形效果更好。

5 不同工艺参数结果对比分析

根据上述比较分析结果,选用坯料为φ42.8 mm×11.8 mm。另外,本次数值模拟还设置了多组不同的工艺参数进行对比分析,具体有:

1)坯料预热温度T0:分别选用750℃、800℃和850℃。

2)挤压速度V:分别选用5 mm/s﹑10 mm/s和15 mm/s进。

3)摩擦系数f:分别设为0.15、0.25和0.35。

5.1 温度的影响

由图10可见,随着挤压温度的升高,坯料温度升高的幅度变小。升高幅度小说明坯料温差小,坯料在此条件下成形,组织晶粒变化均匀,有利于提高成品的质量。

5.2 速度的影响

挤压过程中挤压速度是关键的工艺参数,因为挤压速度越大生产效率就会越高,但是挤压速度越大同时也会增大材料变形的不均匀程度,如图11所示。由于变形速度增加时的热效应,使毛坯的温度有所增加,如图12所示。

5.3 摩擦系数的影响

摩擦系数是影响材料塑性成形的一个重要因素。如图13所示,随着摩擦系数的增大,损伤因子的最大值也不断增大。损伤因子值越大说明出现裂纹的机率就越大。因此,在整个温挤压的过程当中,较好的润滑是保证挤压过程顺利进行的重要因素之一,应尽最大可能的改善工件及其模具之间接触面的润滑情况[5]。

根据上述结果分析比较各个工艺参数在轴承端盖的挤压过程中的影响,选取轴承端盖的挤压工艺参数为:挤压温度800℃,挤压速度10 mm/s,摩擦系数0.15。在这组工艺参数下对坯料进行温挤压,在低成本情况下,可获得优质﹑高效的轴承端盖[6]。

6 结论

1)根据轴承端盖几何形状的复杂程度和材料性能,初步拟定工艺流程方案﹑确定毛坯的尺寸以及模具设计。

2)为了获得较高质量的锻件、好的成形效果且节约材料,分别取不同直径的毛坯进行数值模拟分析。结果显示,坯料为φ42.8 mm坯料成形过程分布较均匀,无折叠等缺陷,成形效果更好。

3)分析研究挤压温度、摩擦系数、挤压速度对成形过程的影响,模拟结果表明:坯料在成形过程中挤压温度越大,坯料温度升高的幅度越小;随着挤压速度的增大材料变形的不均匀程度也增大;由于变形速度增加时的热效应,随着挤压速度的增大温度也随之增加;随着摩擦系数的增大,损伤因子的最大值越大[7] 。本轴承端盖温挤压最优工艺参数组合为:挤压温度800℃,挤压速度10 mm/s,摩擦系数0.15。

作者简介:吴淑芳(1964—),女,教授,博士,研究方向:塑性加工,模具设计。王培安(1990—),男,硕士生,研究方向:模具设计。

参考文献

[1] 姜炳春,赵利平,唐联耀. 轴承端盖的挤压模具设计及损伤模拟[J]. 模具制造,2014(12):79-82.

[2] 赵震,陈军,吴公明. 冷温热挤压技术[M]. 北京:电子工业出版社,2008.

[3] 郝滨海. 挤压模具简明设计手册[M]. 北京:化学工业出版社,2006.

[4] 卢立伟,赵俊,刘龙飞,等. 轴承端盖的挤压成形工艺及有限元分析[J]. 热加工工艺,2014,43(15):126-132

[6] 杨文华,吉卫,周朝辉,等. TC4 钛合金杯形件等温挤压数值模拟研[J]. 航空制造技术,2013(16):103-106.

[6] 严红. 锻造工艺与模具设计[M]. 北京:机械工业出版社,2011.

[7] 张弘. 轴承端盖温挤压成形工艺研究及有限元模拟[D]. 哈尔滨:哈尔滨理工大学,2014:1-8.