600MW超临界机组MCS优化分析

2017-10-21吕兴城

吕兴城

摘 要:为提高机组性能,使AGC、一次调频达到南方电网“两个细则”要求,汕尾电厂对600MW超临界机组协调控制系统进行了优化分析,解决了机组运行时存在的负荷响应速率慢、汽压和汽温波动大等问题,具有明显的效果。

关键词:协调控制;优化;负荷;BIR回路

汕尾电厂2号机组为国产600MW超临界壓力燃煤发电机组,主要是带基本负荷运行,同时具有一定的调峰能力,其中汽轮机型号为N600-24.2/566/566,型式:超临界压力、一次中间再热、单轴、双背压、三缸四排汽、凝汽冲动式汽轮机;锅炉型号为DG1900/25.4-Ⅱ2,型式为Π型布置、单炉膛、一次中间再热、尾部双烟道结构、前后墙对冲燃烧方式、旋流燃烧器、平衡通风、固态排渣、全钢构架、全悬吊结构露天布置、采用内置式启动分离系统、三分仓回转式空气预热器、采用正压冷一次风机直吹式制粉系统、超临界参数变压直流本生型锅炉;DCS选用上海西屋控制系统有限公司的OVATION控制系统。

机组实际运行过程中,存在着:1)加、减负荷时速率及调节的精度不能较好的满足中调AGC和一次调频要求;2)机前压力容易出现较大扰动;3)加、减负荷过程中主、再热汽温波动较大,一、二级减温水及再热器烟气挡板跟踪不好;4)给水系统指令响应速度慢等问题。

为了使AGC、一次调频达到南方电网“两个细则”要求,其余模拟量调节系统能够满足机组大范围变负荷要求,有必要对协调控制系统进行优化,使其既能加快机组响应速度,又能保证安全稳定运行。

1 协调控制系统优化分析

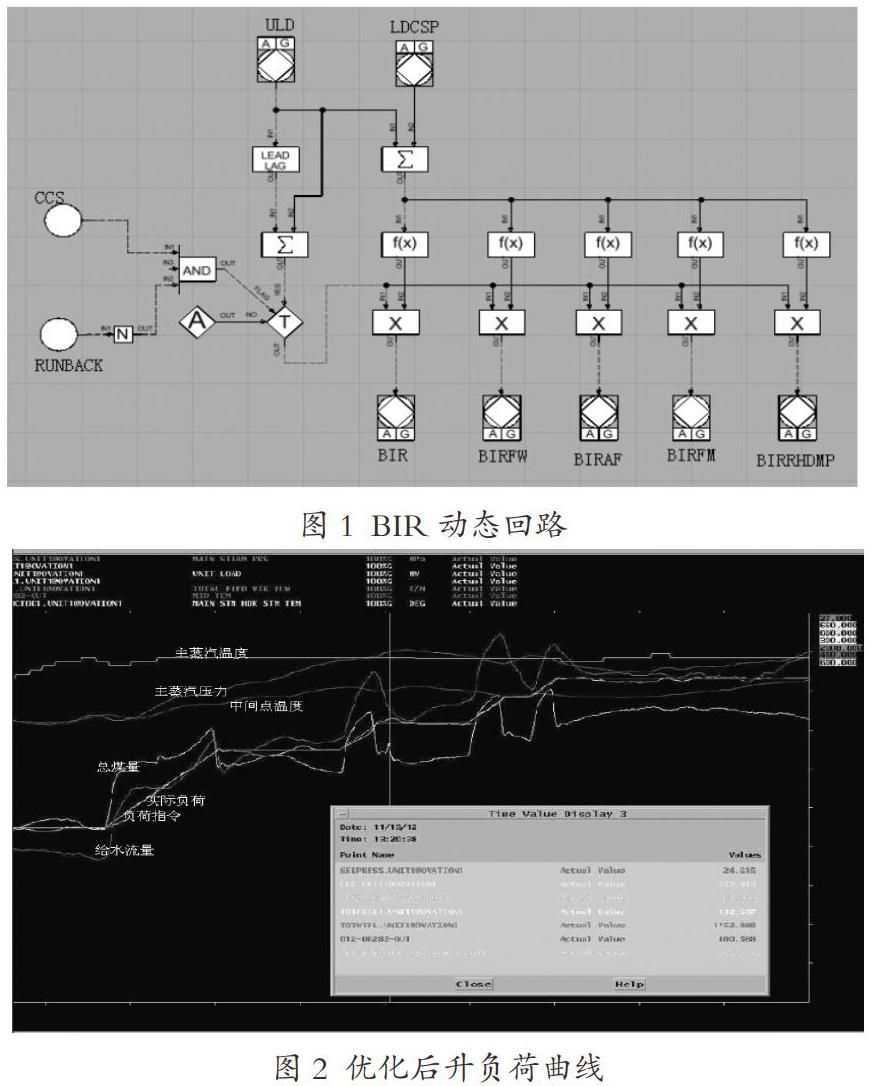

1.1 新增BIR动态回路

为了满足机组大范围快速变负荷要求,此次逻辑优化设计了负荷变化率BIR动态回路,即升降负荷时,立即增加或减少合适的煤量、水量以及风量,从而来满足AGC快速响应的要求。在CCS投入与无RB信号情况下,BIR输出值为当前实际负荷与延迟1min前负荷的差值,相当于实时负荷变化率。图1中,BIR回路作用于各热一次风调门控制,设置有±2MW死区;BIRFW作用于给水控制,无死区;BIRAF作用于总风量控制,无死区;IBRFM作用于总燃料控制,设置有±2MW死区;BIRRHDMP作用于再热器烟气挡板控制,设置有±2MW死区。

1.2 锅炉主控

锅炉主控优化了负荷锅炉输出曲线使锅炉输出与负荷更匹配,增强了锅炉主控对汽压偏差的控制,降低锅炉主控对负荷偏差的控制,所以优化后的逻辑锅炉汽压主要靠锅炉输出即燃料和给水量来调节。

1.3 汽机主控

此次优化投入汽压偏差修正回路,当汽压偏差低于0.4MPa汽机主控不干预,负荷不会出现偏差。汽压偏差大于0.4MPa汽机主控快速干预,从而消除主汽压力变化对机组负荷的影响,同时对负荷控制回路增加前馈,负荷指令发生变化时,根据实测负荷指令变化量采集的变负荷速率增强汽机主控的变化量,提高汽机主控与LDC负荷指令的对应精度。

1.4 给水控制系统

优化后的给水指令由锅炉主控输出、BIR前馈、中间点温度修正三部分来控制,同时增加变负荷时BIR前馈回路,重新调整了负荷与中间点温度的对应函数及锅炉输出对应给水主控函数,并引入屏过温度偏差来修正中间点温度设定值,调整了减温水流量对中间点温度设定值的修正函数,优化中间点PID参数。为了兼顾调节灵敏性和防止过调,在BIR回路上设置了负荷对应的修正系数,在不同的负荷段,BIR前馈所加减的水量不同(偏置水量=BIR值×负荷对应给水修正系数×20)。

1.5 燃料主控

燃料指令由锅炉主控输出和BIR前饋控制。通过新增BIR前馈回路,增减相应的燃料量,加快锅炉的动态响应速度。为减少煤质不稳定对煤量控制的影响,投入了BTU校正回路。当负荷变化时,由于BIR回路作用,提前增减相应的给煤量有5.85~35.1t/h(偏置煤量=BIR值×负荷对应燃料修正系数×3)。

1.6 总风量控制

风量指令由锅炉主控输出、BIR前馈回路、氧量校正三部分控制。新增BIR前馈回路,负荷变化时风量响应更快,以克服升负荷阶段炉膛风量不足导致烟气CO超标的情况,此回路不做负荷对应系数修正。

1.7 磨煤机一次风调门控制

通过调整热一次风调门响应速度以及增加BIR前馈回路来增减一次风量,磨煤机冷一次风调门跟随热一次风调门开度及出口温度,未对磨煤机风煤比曲线进行调整。当负荷变化时,适当提高增减风量幅度,及时将煤粉吹进炉膛。此外,还取消了磨碗上下压差>3.25KPa自动减煤,改为只报警。

2 优化效果与存在的问题

2.1 优化效果

如图2,优化后机组变负荷能力加强,基本能紧随负荷指令变化,满足中调对于负荷的精度要求。在升负荷阶段,中间点温度投自动,CCS系统自动进行调整,各项参数基本稳定,基本不用手动干预。

2.2 存在的问题

2.2.1 AGC负荷摆动,CCS超调

AGC指令摆动情况频繁,有时幅度达到50MW之大,优化后机组紧随负荷指令变化,但超调现象常有发生,原因是多方面的:汽机侧主调门开关速度加快,并弱化压力偏差的修正作用,加速了汽温汽压波动;锅炉侧压力偏差闭锁负荷值变大为±1.5MPa,基本上忽略了汽压波动对加减负荷的影响;设置的BIR回路,加快负荷响应速度,同时也加剧了系统的扰动。当前看,机组在450MW~550MW内波动,各参数基本在规定范围内。在300MW~450MW或550MW~600MW阶段波动则参数波动大,很容易引起煤水比失调。在高低负荷阶段,仍需细化BIR修正系数,减少煤量、水量、风量变化幅度,使各主要系统动作更加一致。

2.2.2给水波动幅度大

高负荷阶段,AGC指令波动容易出现给水量超量程情况(超过2000 t/h),导致机组退出BM自动,从而退出CCS及AGC,造成中调负荷考核被动。在低负荷阶段,给水量波动会达到750 t/h以下。根据运行情况看,在满负荷阶段或低负荷阶段,短时间内给水量维持在负荷对应的给水量范围,可以加快系统的稳定,不会导致煤量超调。所以建议给水量控制中设置上下限,在中间点控制投入自动时,给水量指令输出设置上限1950t/h,下限800t/h。

2.2.3磨煤机冷、热一次风调门动作幅度大

在升降负荷过程,由于煤量变化幅度大,磨煤机冷、热一次风调门动作幅度很大,甚至全开全关,导致没有调节余度使磨出口温度无法达到设定值(特别是印尼煤种的磨煤机出口温度常常超过65℃),同时造成燃烧中心移动,从而主汽及再热汽容易超温。

建议对各台磨进口风量进行校正,并优化风煤比曲线,按风煤比曲线进行风门调整,加快对磨出口温度的响应。煤量增加时热一次风调门根据给煤量加上BIR指令开大,冷一次风调门开大比例应减小,这样才能保证出口温度不快速下降;煤量减少时,热一次风调门关小,而冷一次风调门应开大一定开度,保證出口温度不超温。

3 运行中注意事项

3.1 给水调整

给水量设定值指令是由负荷对应函数设定,加上中间点偏置,再加上BIR回路前馈三者之和,正常情况下,不加减负荷时其数值可视为(锅炉主控指令×1.1+中间点输出值)×20。升降负荷过程中,给水量会存在比较大的过调,在机组高负荷时,要注意总给水量不要超设定量程,同时单台汽泵出力不要超过1050t/h,否则应立即手动降低;在机组负荷到达350MW时手动开启任一汽泵再循环调整门,并随负荷的降低提高再循环门的开度,防止给水量发生大幅波动,加剧锅炉扰动。

3.2 中间点控制

中间点温度控制在自动模式时,由于中间点温度函数修正、屏过出口温度修正、减温水量修正及中间点实际变化率修正等各回路作用,在负荷单一方向的加减时能使沿程温度较为平稳,故正常情况下应使用中间点自动。中间点温度控制投手动模式时,中间点控制输出值直接作用于给水量,而BIR回路作用依然存在,所以在负荷指令有变动情况下手动调整给水量时要考虑BIR的前馈作用。在机组低负荷且AGC指令摆动的情况下,很容易造成中间点没有过热度,包覆过热器进水,这时应该适当减低水媒比,加强沿程温度监视。当出现水煤比失调,应及时手动干预。

3.3 制粉系统调整

变负荷时启、停磨要及时,至少保持一台磨在热备用状态,根据不同煤种选取合适的启停磨时机。启磨后煤量增加要参照煤水比,不要过快增加上层磨煤量,且風量调整过程中,注意避免出现磨煤机冷、热一次风调门全开全关现象。BTU回路是通过计算实际煤种与设计煤种的发热量比值从而修正实际燃料量使其满足当前负荷要求。该回路投入时,燃料主控将发送按负荷对应的设计煤种折算成的实际煤种总燃料量至各制粉系统,减少了用实际煤量调整修正过程,在各负荷阶段保证实际燃料量与负荷对应。

为了使锅炉更快适应负荷变化,在运行中BTU应投入自动。当前主蒸汽画面的水煤比参数为实际水量与实际煤量的比值,是最直观的参考数据,在事故处理中应根据燃烧煤种对应水煤比调整水量或煤量。

参考文献:

[1] 李建,戴锡辉.600MW机组协调控制系统优化[J].华电技术,2013,35(6):25-29+35+85.

[2] 王蕊,宋守信.协调控制方式下锅炉前馈模型比较[J].华电技术,2009,31(6):32-35.