抗体药物与一次性生产工艺

2017-10-20

抗体药物与一次性生产工艺

过去的三十年是抗体药物从无到有、飞速发展的三十年,抗体药物有着广阔的市场空间——而一次性工艺(Single-use Technology,简称SUT)在药企中的应用历史比抗体药物本身更久,抗体药物的快速发展亦反过来推动了一次性工艺的日益普及。

抗体药物市场空间巨大

2017年全球抗体药物市场规模将首破千亿美元

2017年上半年,抗体药物市场规模接近500亿美元,全年销售额预计将首次突破千亿美元。如果算上融合蛋白药物,则市场规模将达到1200亿美元。

肿瘤免疫的快速发展更是将抗体药物推上了新的历史高度,PD-1/PD-L1抗体药物上市仅三年时间,2016年市场容量即达到60亿美元,2017年有望达到百亿美元级别。

国内抗体药物研发火热

国内抗体药物严格格局整体上呈现生物类似药为主、同时不乏跟踪创新性抗体药物的特点。如阿达木单抗、利妥昔单抗、曲妥珠单抗、贝伐珠单抗均有十几家甚至数十家企业在仿制。前沿热门靶点如PD-1/PD-L1多达数十家企业跟踪做新药,PCSK9、IL-17A等也不乏企业布局。

国内抗体药物研发格局决定了重复性较高,同质性强,前期重要竞争焦点是研发速度,后期则考验产业化能力、市场营销能力等。CRO企业在抗体药物研发过程中的角色越来越重要,君实生物、基石药业、誉衡药业等近年来抗体药物研发的明星企业,其从无到有迅速建立抗体药物研发管线都离不开药明生物的巨大支持。

一次性生产工艺日益普及

一次性工艺简介

一次性工艺(Single-use Technology,简称SUT)在药企中的应用历史比抗体药物本身更久,但抗体药物的快速发展反过来推动了一次性工艺的日益普及。

国内抗体药物一次性工艺应用广泛

如今一次性工艺在国内可谓颇受欢迎,抗体新药企业、CMO对于速度更快、灵活性更高的一次性工艺更是青睐有加。药明康德安装14条2000 L一次性生物反应器生产线,百济神州、金盟生物(信立泰子公司)、 康方生物分别安装GE FlexFactory灵活工厂生产线。喜康生物则直接采用的GE的模块工厂,连基建都不必要了,整体的交钥匙工程。其他在部分环节应用一次性工艺的抗体药物企业更是不胜枚举。

一次性工艺应用范围

经过三十年的发展,尤其是抗体药物应用的推动,一次性工艺已经涵盖了配液、储液、传液、细胞培养、纯化、制剂、灌装和包装的全流程。一次性工艺应用的主要限制一度主要是规模较小,而如今一次性反应器已经达到2000 L的规模,足可以满足多数情况的需要。

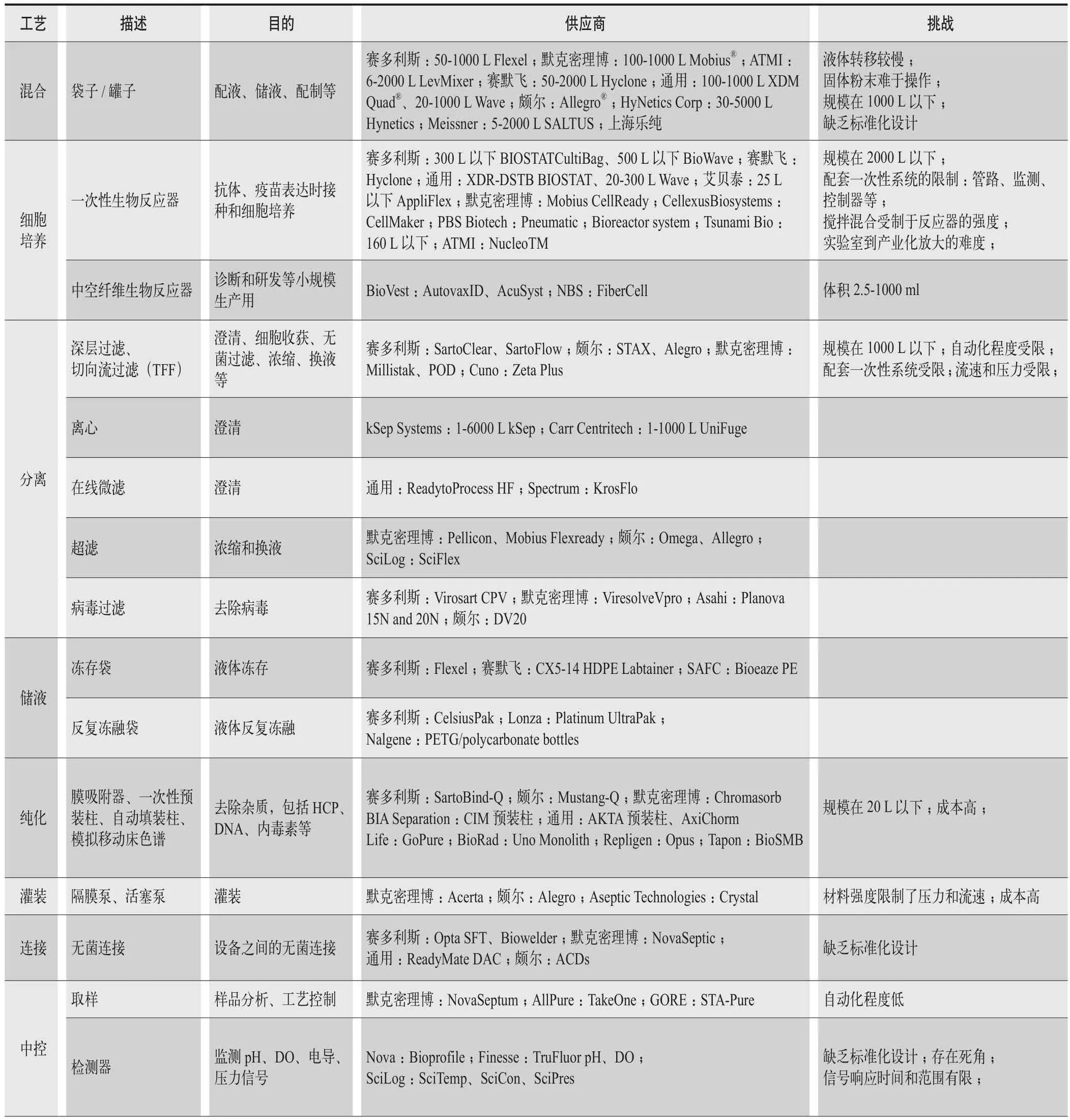

下表一一列举了各个工艺环节的一次性工艺设备和主要供应商。

表1 应用一次性工艺的抗体药物企业

一次性工艺产品

一次性工艺与传统工艺对比

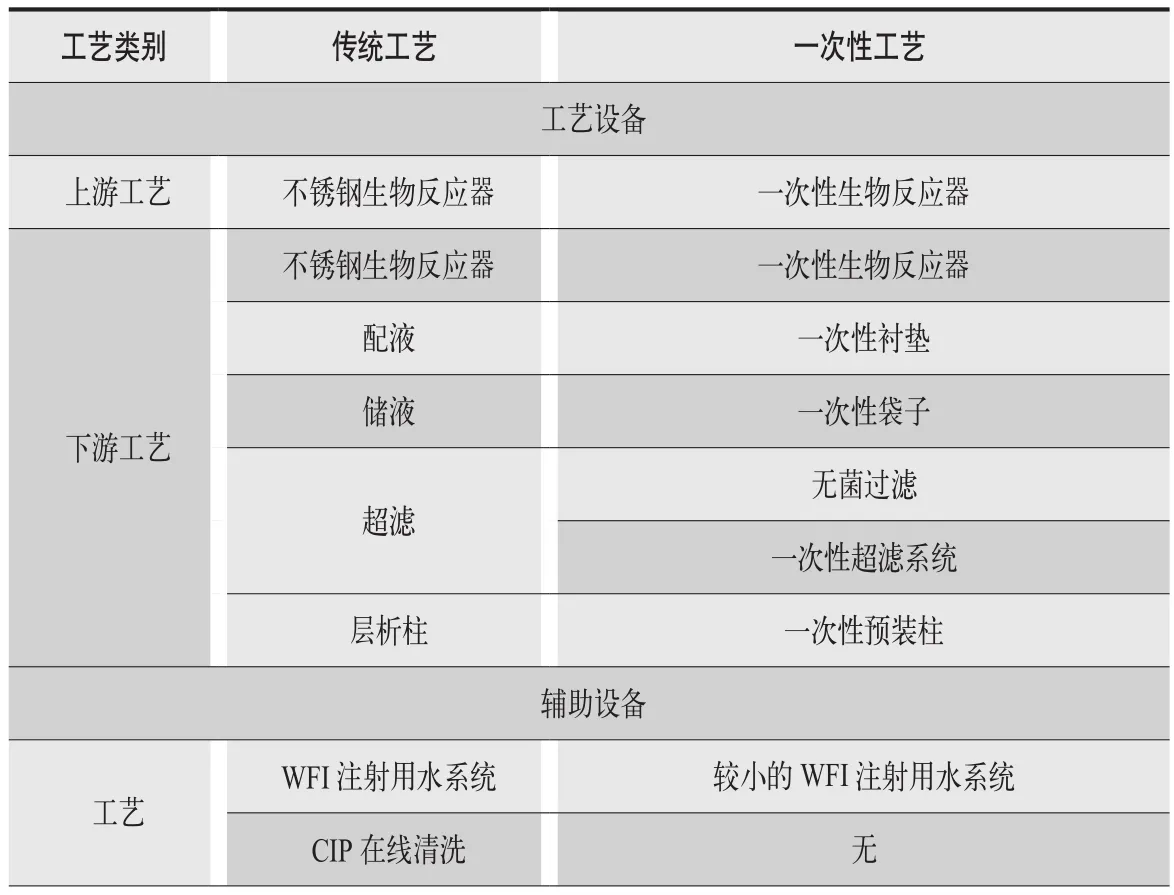

与传统工艺相比,一次性工艺不需要清洗、灭菌,因此不需要CIP在线清洗系统和SIP在线灭菌系统,对WFI注射用水系统的需求也明显下降。同时,一次性工艺废液量明显减少,但塑料制品的大量使用使得固废明显增加。

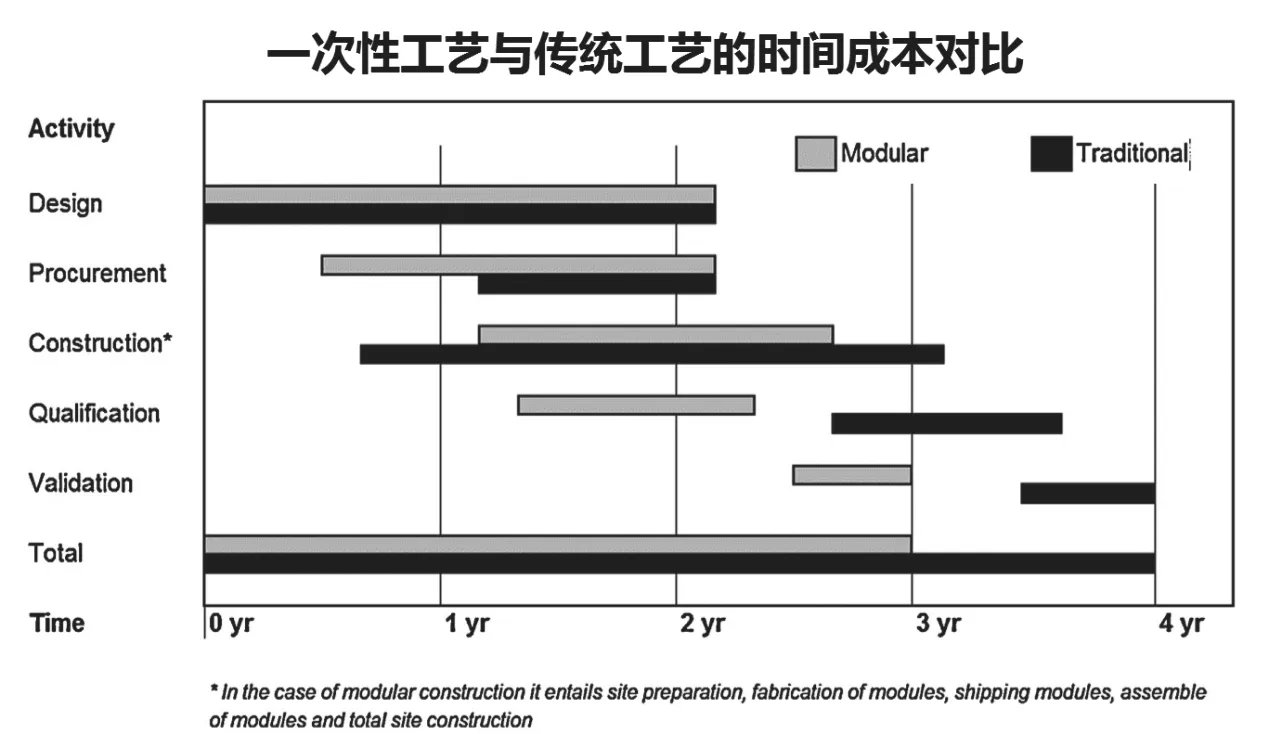

从时间周期来看,一次性工艺与传统工艺相比,不锈钢设备和硬连接明显减少,因而建设周期明显缩短。工艺验证方面,一次性产品很多验证工作可以由供应商来做,因而减少了这方面的验证时间。但是由于缺乏标准设计、缺乏一次性工艺验证的指导原则,以及一次性工艺带来连接等方面新的验证工作,总体上看,验证时间成本没有明显减少。

从成本角度看,一次性工艺由其灵活性更高、固定资产投资更少、速度更快等优势,但也面临规模限制、缺少注册/验证方面的指导原则、运行成本高等挑战。不论如何,一次性工艺在生物药物生产中的应用日益广泛,药企需要根据自身需要,确定选择何种工艺。

表2 一次性工艺应用范围

一次性的产品覆盖了抗体药物生产的各个环节,但不同房间内的液体转移仍在使用传统的推车+无菌袋转移的方式,带来验证、GMP管理等方面的潜在问题,针对这一问题,上海亮黑科技提供了具有独立知识产权AdvantaPass®洁净室穿墙无菌输液一次性系统,解决上述工艺痛点。AdvantaPass专利号:US8870230。

AdvantaPass®专利系统套件可以实现位于不同房间内制药设备之间的无菌流体输送(通过一个单一的不锈钢材质通道实现多路流体在通道两端的无菌传输),有助于实现不同房间、不同洁净要求的设备之间的相互隔离,并有效减少相关设备受环境的污染风险。

表3 传统工艺与一次性工艺的设备对比

AdvantaPass®系统为不同房间内的不同设备之间,提供了一套既简单又安全可靠的转移输送大量流体的方案,避免因传统物理方式液体转移而产生的破损或者泄漏风险。系统中集成了很多一次性组件,这些组件无需进行清洗验证,从而节约了验证费用、验证时间和相关人力、物力。

本文由上海亮黑科技有限公司提供。