空调压缩机球铁曲轴铸件的生产

2017-10-20四川省乐山市市中区嘉勤机械厂杨见平

四川省乐山市市中区嘉勤机械厂 杨见平

空调压缩机球铁曲轴铸件的生产

四川省乐山市市中区嘉勤机械厂 杨见平

本文针对空调压缩机曲轴铸件的生产工艺改进方案及效果进行了探讨。在生产实践中,对于质量要求高,加工难度大的铸件,不进行热处理,直接加工的铸件,应采用铸态工艺生产;为了节能减排,增产降耗,保护环境,采用覆膜砂叠箱造型工艺,进行熔炼、球化处理过程的控制。

空压机曲轴;铸态球铁;覆膜砂造型;叠箱浇注

我厂生产的如图1所示空调压缩机曲轴。铸件长度100~140mm,直径17~19mm,平均重量0.25公斤,加工余量1mm。不得有气孔、冲砂、夹渣、缩孔、缩松、胀箱等缺陷,平衡块外圆部位不加工。铸件不进行热处理。

图1 空调压缩机曲轴

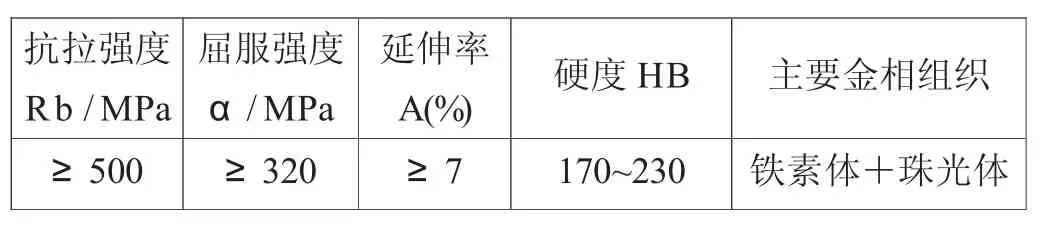

产品材质为QT500-7,执行《GB/T 1348-2009球墨铸铁件》标准,要求珠光体30-70%,球化等级≥3级。

表1是空调压缩机曲轴的技术要求。

表1 QT500-7力学性能/基体组织

工艺小组结合企业现有条件,经过几次试验,生产出了合格的空调压缩机曲轴。

1 铸造工艺

采用覆膜砂造型,自动射芯机制成模壳,叠箱浇注工艺。工艺要点为:

(1)传统叠箱造型工艺,都是开双面模,即上下型都有铸件。但曲轴铸件因为有平衡块,凸出于铸件圆截面,故将型腔背面做成空心状,型腔厚度8mm,砂/铁比为1:1.4,节约了成本。采用封闭式浇注系统:F内:F横:F直 =1.0:1.2:1.4,直浇道两个砂型之间用空心凹凸形状直浇道固定,孔径尺寸为20mm;内浇道为圆形喇叭口,以利于铸件顺利充型和补缩。

(2)因叠箱造型浇注时无法放置过滤网挡渣,故横浇道两端各设计了3个截流槽,减缓铁水流量,将渣滓挡在直浇道内。还将横浇道两端加长集渣。

(3)每2个砂型采用4个角用凹凸圆柱定位。合型采用上下夹板用铸铁板,规格为400mm×380mm×20mm,每组装7层,1组就是140件产品。用2个条铁框固定,再用镙丝杆顶紧,浇口杯用覆膜砂射芯机制成型。放置于覆膜砂型凹槽内,再用废覆膜砂加水混湿将其固定住。

2 熔炼工艺

熔炼设备为2台1吨感应电炉;选用山西建邦Q10生铁,废钢使用我厂供货厂家生产空调压缩机外壳的A3钢的边角余料,回炉料为曲轴铸件废品和浇冒口。使用牌号为FeSiMg8RE5的球化剂,球化剂压包底,覆盖75#硅铁,冲入法球化处理,随流孕育使用长效硅钡孕育剂。熔炼工艺主要有以下几个要点。

2.1 化学成分

提高碳当量,接近共晶点,可以使石墨球数增加,增加致密度,有利于铸件补缩,减少碳化物的出现,但碳当量过高会产生石墨飘浮。碳当量控制在4.2%~4.4%。为了增加铸件的耐磨性,珠光体控制在30%~50%,原铁液的含硅量应控制在1.5%以内,终硅控制在2.5%~2.7%。降低锰含量。在生产中发现,含锰量超过0.35%时,铸件硬度达到240HB,本体试样抗拉强度550MPa,延伸率≥7%,含锰量高虽对提高珠光体有利,但会产生偏析,故含锰量不超过0.35%。

磷易产生偏析,应严格控制在0.04%以下。硫高使铁液流动性变差,缩孔倾向增加,控制在0.03%~0.05%以内。

残留镁不能过高,在保证球化质量的前提下,应尽可能低,控制在0.035%~0.050%之间。稀土是反石墨化元素,残留稀土过高,易产生偏析,导致出现异型石墨,降低铸件的冲击韧度,控制在0.020%~0.030%。

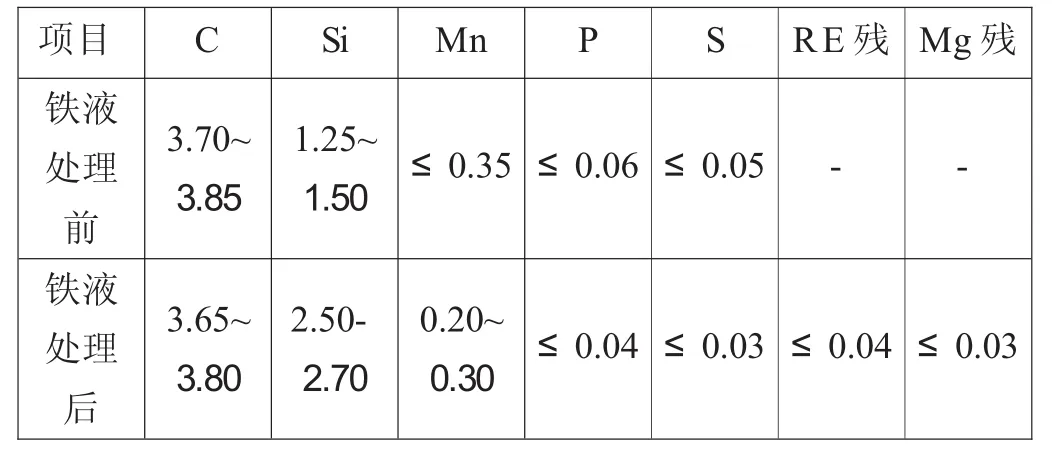

2.2 熔炼配料及炉前处理工艺

制定熔炼配料工艺:Q10原生铁40%,A3废钢30%,浇冒口和废品回炉料30%;用低硫增碳剂增碳,固定碳含量95%,收得率80%~85%。炉前化学成分控制见表2。

表2 铁液的化学成分

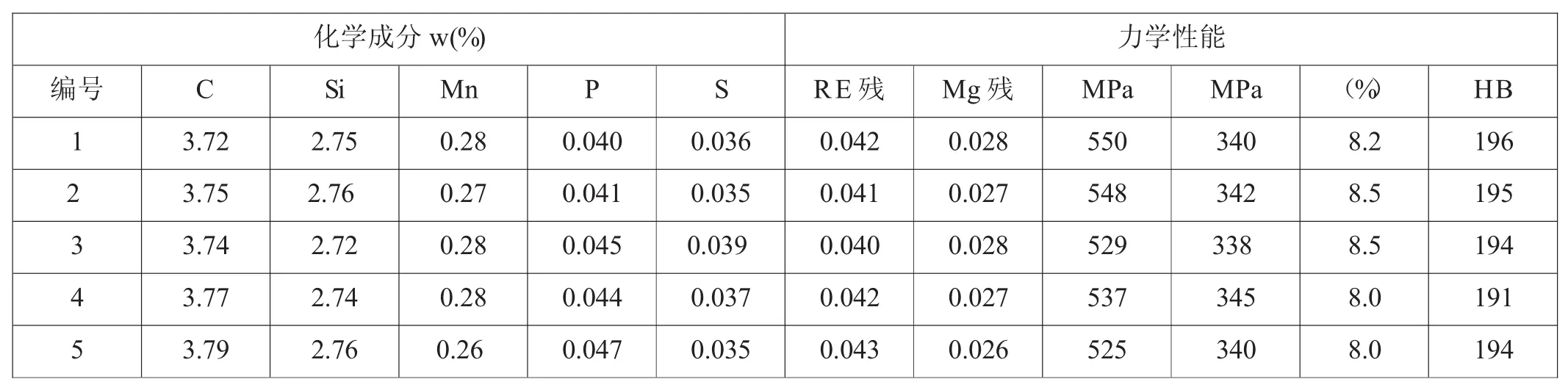

3 生产实践

经过试生产,并进行了改进,浇注的产品经检验结果均达到了质量要求。化学成分和力学性能见表3。

表3 铸件本体测得的化学成分和性能

4 结论

在生产铸态珠光体球墨铸铁,加工精度要求高的薄壁、小件产品、并有独立热节,补缩困难的铸件,提高碳当量,降低球化剂加入量,包内孕育+随流孕育+浇口杯孕育是获得易加工、球化良好的优质铸件的重要条件。

由于采用了覆膜砂造型和叠箱浇注工艺,厂家回收废砂,节约了成本,净化了环境。用覆膜砂射芯工艺生产不需要专业技术,降低了工作强度,减少了工作时间,改善了工作环境,促进了绿色铸造的发展。

[1]张伯明.铸造手册铸铁[M].北京∶机械工业出版社,2002.

[2]黄天佑.铸造手册造型材料[M].北京∶机械工业出版社,2002.

[3]李魁盛.铸造工艺设计基础[M].北京∶机械工业出版社,2002.

[4]王成铎等.球化处理方法综述[M].组委会∶球墨铸铁生产技术研导会论文集,2004.

[5]日本铸造工学会.铸造缺陷及其对策[M].北京∶机械工业出版社,2008.