浅析巴基斯坦NJ工程贫胶混凝土配合比设计及应用

2017-10-19梅丹

梅丹

摘 要 贫胶混凝土英文名称为Hard-Fill Concrete(HFC),或者Cement Sand and Gravel(CSG),此筑坝技术结合了面板堆石坝和碾压混凝土坝的特点,具有适应性广、施工快捷、安全环保、投资经济的优越性,是一种极富潜力的筑坝新技术。巴基斯坦NJ工程根据汛期行洪情况,为充分利用沉砂池开挖料,上游围堰采用贫胶混凝土筑坝技术从施工效率和经济上均是首选。在有效时间30d的情况下围堰总填筑量1.8万m3,顺利在2012年汛期前完成贫胶混凝土填筑,并顺利通过2012年和2013年2个汛期考验。

关键词 贫胶混凝土;HFC;CSG;配合比设计及应用

1 概述

贫胶混凝土筑坝技术结合了面板堆石坝和碾压混凝土坝的特点,是国际上近年发展起来的新型筑坝技术,其特点是采用少量的胶凝材料(理论不超过100kg/m3水泥)和砂砾石材料拌和筑坝,使用高效率的土石方运输机械和压实机械施工,施工快速、节省投资、安全环保。与常规的混凝土和土石料筑坝相比,优点明显,近年在日本、土耳其、希腊等国家的水电工程得到应用,其中以日本居多,主要应用于围堰筑坝。由于是一种新型筑坝技术,实践研究刚刚起步,国际上无任何认证的施工标准体系,故此技术在国内工程施工中几乎是空白,有资料可查的是2006年在福建洪口工程上游围堰运用了贫胶混凝土筑坝技术,取得了良好的效果。贫胶混凝土在巴基斯坦NJ工程的成功运用给今后国内外此类技术的研究及探讨奠定了理论依据。

2 工程概况

巴基斯坦NJ工程位于巴基斯坦巴控克什米尔地区,为长隧洞引水式工程。本工程在尼鲁姆河上建拦水坝和取水口,开挖一条轴线长28.6公里的引水隧洞将河水引入地下电站厂房,利用期间河水天然落差发电,电站尾水经尾水洞再次汇入尼鲁姆河。电站总装机四台,发电总容量969兆瓦,工作水头为420米。永久建筑物主要由右岸导流隧洞、混凝土重力坝、左岸进水口和沉砂池、左岸引水隧洞、调压井、地下厂房、开关站及附属设施等组成。

3 贫胶混凝土配合比设计

3.1 设计要求

贫胶混凝土设计强度为91d龄期3MPa,骨料最大粒径250mm,全料含泥量小于5%。VB值控制在14s~19s,现场压实度大于98%。

3.2 试验材料

水泥采用FAUJI OPC水泥,其物理性能指标均满足要求。

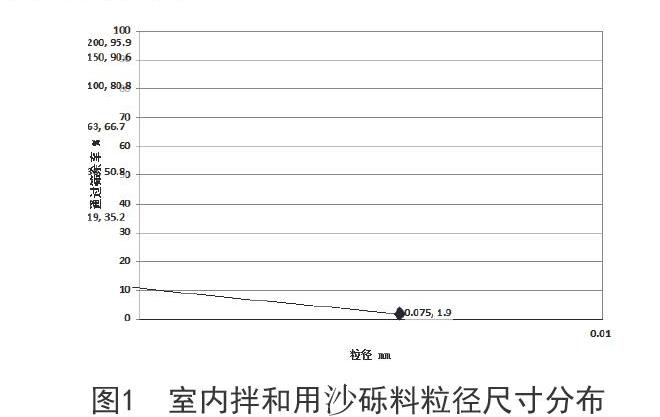

骨料采用来源于沉砂池沙砾料。图1列出本次室内拌和用沙砾料尺寸分布。

图1 室内拌和用沙砾料粒径尺寸分布

从图1可以看出,本次试验用沙砾料级配曲线平滑,说明级配良好,但是沙砾料砂率偏低,仅17.8%,低于试验研究的理想值27%~35%。考虑到现场施工操作便利和经济因素,本次试验未另外添加人工砂以补充砂率,先進行室内试验检验强度指标是否能达到设计要求。

为保证施工质量,现场施工用沙砾料料源优选含砂率相对丰富的區域,施工期间实测沙砾料含砂率基本处于20%~30%范围。从现场碾压效果情况看,表面平整光滑,局部骨料集中、缺砂的范围较少。

3.3 配合比设计

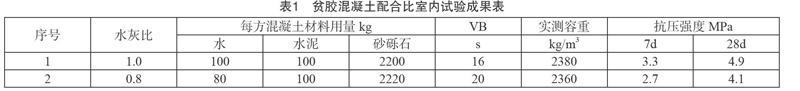

参考国内外贫胶混凝土配合比,其容重值一般为2200kg/m3~2400kg/m3,适宜采用容重法进行配合比设计,拟采用理论容重值为2400kg/m3。胶凝材料用量选择上,参考试验研究推荐的60~100kg/m3,考虑到本次试验用砂砾料含砂率偏低,故拟采用100kg/m3水泥用量。水灰比分别采用1.0和0.8。成型方法按照美国ASTM C1176碾压混凝土成型标准,即试模尺寸选取Φ150×300mm,配重块为9.1kg,分三层振捣,振捣时间为拌和物表面返浆为准。由于VB值控制值较大,两个配合比拌和物均显得干涩,部分试件表面蜂窝麻面较多,主要是胶凝材料和砂率偏低造成。总体成型质量水灰比1.0的试件表面相对要略好于水灰比0.8。具体室内试验成果见表1。

从表1试验成果可以看出,两个配合比参数的28d抗压强度均大于3 MPa,并且水灰比1.0的容重和抗压强度均大于水灰比0.8。主要由于水泥用量一定,用水量的降低,极易造成拌和物干涩影响成型质量,最终影响强度结果。综合分析后拟采用水灰比1.0配合比参数作为施工配合比。

4 现场生产性试验

为验证贫胶配合比适用性并确定生产施工工艺,需在正式施工前进行现场生产性试验。本次使用沙砾料含砂率25.5%,基本接近理想值。以下从四个方面阐述试验内容。

4.1 施工工艺

(1)拌制、摊铺及碾压工艺。拌制:砂砾石计量按反铲斗容量计算水泥用量。为保证水泥拌和均匀性,采用分层投料拌和,并在每层拌和中喷晒适量拌和用水。拌和料现拌现用,现场存放时间不宜超过2小时。

摊铺:机械设备入仓前需在洗车区内将车轮和履带冲洗干净方可入仓。贫胶混凝土采用平摊法铺料,推土机平整。使用人工及时分散集中的骨料,并将最大粒径超过250mm骨料剔除。对于摊铺完成后粗集料集中的表面,采用人工铺洒细集料填补。摊铺厚度控制在40cm~45cm,压实厚度控制在35cm左右。厚度控制方法参考模板处每35cm标示层面线。摊铺、碾压完成后,采用方格网测量的方式检查实际摊铺厚度和压实厚度。

碾压:采用25t轮式振动碾错轮碾压方式即后退轮幅覆盖前进轮辐半幅轮距,行驶速度为1~2km/h,行进方式错轮碾压。碾压遍数2+X+2遍意为先2遍静碾找平,X遍为强振碾压,在动碾完成后需对贫胶混凝土表面进行收面处理,采用轮式振动碾弱振快速行驶碾压2遍,周边和局部采用手扶式振动碾碾压,直至整个幅面返浆充分。

(2)冷缝处理。每个层面施工必须在12小时内完成,否则按冷缝处理。参考在用碾压混凝土冷缝处理方式,层面铺洒5mm~10mm厚层面砂浆方式处理。

(3)变态砼。为降低引水面及岸坡建基面的渗透,上下游模板区域及岸坡段1m宽的范围内进行人工表面洒浆振捣方式。参考在用碾压混凝土加浆量,水泥浆液水灰比0.50,按照40L/m3加浆。拆模后观察变态混凝土表面平整、光滑、无蜂窝麻面,说明加浆量充分。

4.2 现场试验

现场试验主要包括VB值和压实度测试。其中VB值控制均在14s~19s范围内;压实度测试分别在碾压遍数2+6+2和2+8+2后进行,现场用灌水法分别检测的碾压遍数2+6+2压实度度为91.9%(2188kg/m3)、碾压遍数2+8+2压实度为98.2%(2337kg/m3),故选取2+8+2为推荐碾压遍数。由于贫胶混凝土为现场拌和,现场加水量不宜控制,影响VB值波动,故施工期间实际动碾遍数要求不低于8遍,以表面返漿,无明显车痕控制为准。统计施工期间实测干密度在2340kg/m3~2422kg/m3范围、平均值2367 kg/m3。

4.3 室內试验

室内试验主要包括抗压强度测试。本次成型7d龄期和28d龄期试件,其中7d龄期强度非常低,几乎无法进行试验,28d龄期强度也仅有1.93MPa、2.20MPa和2.76MPa。分析强度偏低原因,主要是现场不方便架设振动台,样品只能托运回试验室成型,期间耗时过长,加上8月份中午气温较高,水分损失较快,导致室内成型效果不佳。以上情况充分说明,现场拌和料只有随拌随用,缩短运输、摊铺、碾压工序时间,尽早封闭混凝土表面,避免水分散失是贫胶混凝土质量控制的关键因素。施工期间避免水分散失可采取喷雾方式补充水分是行之有效的解决途径。统计施工期间抗压强度,其中28d龄期在2.4MPa~5.6MPa范围、平均值4.0MPa,91d龄期在3.7MPa~8.9MPa范围、平均值6.5MPa。

4.4 现场取芯

当贫胶混凝土达到28d龄期时,进行现场取芯。观察芯样表面光滑、平整,主要因为本次生产性试验用沙砾料含砂率25.5%高于室内拌和试验17.8%, 含砂率的提高,易使骨料间胶结密实。本次芯样测试抗压强度6个,分布在3.6MPa~5.6MPa范围、平均值4.1MPa,均满足设计强度要求。

5 运行概括

上游贫胶混凝土围堰施工期仅仅用时一个月,总填筑量1.8万m3,期间严格按照现场生产性试验成果进行工艺流程控制,确保了工程质量。建成后经历2012年和2013年两次洪水,均安全度汛,坝体至今安全、稳定。

6 结束语

贫胶混凝土在高度20m的巴基斯坦NJ工程上游过水围堰得到了成功应用,实践证明其综合了面板堆石坝和碾压混凝土坝两种主流坝的优点,具有坝基适应性广、施工快捷、安全环保、投资经济的优越性,是一种极富潜力的筑坝新技术,今后国内外工程可以此借鉴,逐步推广应用。