滑块式冲模设计与分析

2017-10-19邓礼兵杜祥哲孟燕菲尹东海孙克华

邓礼兵,杜祥哲,孟燕菲,尹东海,孙克华

(1.常州博瑞电力自动化设备有限公司,江苏 常州 213025;2.南瑞继保电气有限公司,江苏 南京 211102)

滑块式冲模设计与分析

邓礼兵1,杜祥哲1,孟燕菲1,尹东海2,孙克华1

(1.常州博瑞电力自动化设备有限公司,江苏 常州 213025;2.南瑞继保电气有限公司,江苏 南京 211102)

通过对连接块零件中圆孔的加工分析,设计一种深孔冲模,改钻孔为冲孔工艺,并对连接件进行仿真分析,最后进行冲模试验验证,结果表明,零件质量完全满足要求。

模具;冲裁;仿真;试验

如图3所示连接块的加工工艺中,一般采用激光切割的方式,对零件进行加工,根据实际需要,即所需零件要加工出两个工艺孔以满足装配的要求,但是由于所加工孔孔径不同,以致在加工过程中需要两次的夹装,不仅工序增多,效率低下,还对加工精度产生影响,因此设计一种块式防胀边深孔冲模,改变孔的加工工艺,以钻孔代替冲孔。

1 模具结构设计

滑块式防胀边深孔冲模主要包括上摸与下模,并利用对称性的4跟导柱对上模、下模及卸料板进行定位导向,其结构如图1所示。

1.1 凹模定位及防胀圈

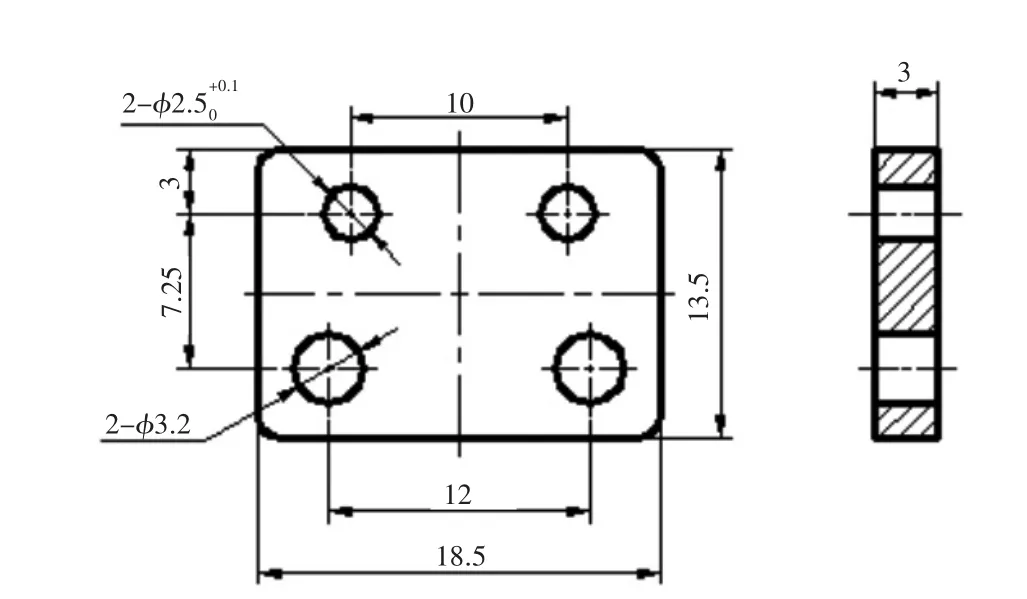

由于冲压孔孔边距过小,冲裁后容易发生胀出,因此设计防胀圈结构与滑块以燕尾结构分体连接,在防胀圈的设计中,以固定限位钉,设置于被加工件两侧并以间隙配合的方式进行定位[1]。避免冲压完毕后零件由于被卡随滑块移动,凹模定位及防胀圈结构如图2所示,零件尺寸如图3所示。

图2 凹模定位及防胀圈结构

图3 零件结构尺寸图

1.2 斜楔与滑块

斜楔与滑块的设计,被加工件在冲压过后,紧缚与膨胀圈内,同时滑块的回退需一定力,滑块在回退的同时必须保证滑块的复位精度,通过弹簧的拉紧作用,避免因冲床的震动发生位移现象,斜楔则推动滑块的前行与回退[2],其结构如图4所示。

图4 斜楔与滑块结构

1.3 上模的结构设计

在上模的设计中,由于是针对孔的冲裁,设计为直通式的结构,为了减少由于凸模自由度过长带来的折断发生的现象,通过卸料板的作用对凸模进行导向,不仅解决凸模刚度的隐患,还不对卸料产生影响。其结构如图5所示。

图5 上模结构

1.4 模具工作原理

1.4.1 冲压过程

(1)将零件通过限位钉进行固定,凸模向下运动,滑块受到来自斜楔的力而运动,防胀圈移向被加工件。

(2)斜楔到达一定距离后,即相对于滑块的接触为垂直的时候,在这时,滑块停止运动,被加工件被防胀圈包围。

(3)凸模向下移动,卸料板接受来自卸料弹簧与卸料套的力压紧被加工件,凸模冲裁孔。

(4)冲孔完毕,滑块回程,凸模向上回行,卸料板不在压向被加工件,斜楔脱离滑块,保持在初始位置。

1.4.2 模具设计特点

在模具的设计中,是依据实际需要对进行针对性的设计,加工件结构简单对称,但由于孔边距小且深度较大,因此模具设计中,应保证凸模刚度以避免向下运行中不发生折断现象,同时在冲裁过程中,零件受压变形,发生扩张,因此应保证零件定性不因冲压而发生扩张[3]。

(1)卸料板导向设计:利用卸料板导向减少冲模自由长度。

(2)同时以滑块式的结构与防胀圈设计:确保在冲压的过程中,零件外形被固定在里面,不发生变形。由于防胀圈限制了零件的胀边部位,使其不能向外胀出。

(3)固定限位钉:冲裁完毕,凸模回行后,由于固定限位钉的阻挡,被加工件脱离防胀圈。

2 仿真分析与样件制造

2.1 仿真分析

冲孔零件的孔分为φ2.5 mm和φ3.2 mm,凸模采取φ2.6 mm与φ2.6 mm(去除冲压尺寸回缩与磨损,同时考虑孔壁要求)。经计算,零件冲裁力为9 307 N,对冲压零件进行受力分析。模拟加工件受力变形特点,验证模具设计合理性,结果如图6、7所示。

图6 总变形图

图7 方向变形

零件在加工过程中,会发生受力变形,最大变形发生在冲孔周边,这就需要采取合适的模具间隙,在零件四周也会发生相应的变形,因此采用滑块式的结构与防胀圈设计,并保证滑块与斜锲顺利工作。

2.2 样件制造

利用设计的模具对样件进行加工制造,制造如图8所示。

图8 样件图

通过对样件的试验验证,设计的模具达到要求,实现了:

(1)零件变形较小,未发生就较大的受力胀扩。

(2)零件冲裁孔光洁度满足要求,模具间隙设计合理。

(3)零件质量达到要求无需后续工序进行修正,效率的得到提高。

3 结论

经过对加工件的分析,并因此对模具的设计,设计一副结构合理,性能较好的模具,经过实验验证,样品满足要求,同时大大提高了生产效率,它不仅解决了零件钻孔工艺出现的问题,可为同类零件的冲孔工艺提供参考。

冲裁加工作为一个常用的加工手段,在成形过程中容易产生的许多缺陷,压力过大引起的变形,中心距与平面度达不到定制要求等,这对后续对产品的装配影响较大,为了满足产品功能需求,在产品结构基本定型的前提下,选取合适的加工方法,制定出最优化的方案。

[1]冲模设计手册编写组.冲模设计手册[M].北京:机械工业出版社,1988:114-119.

[2]金国松.钢丝夹级进模设计[J].模具工业,2007,33(4):38-41.

[3]董冠文.冲裁凸模抗压弯能力校核的探讨[J].模具工业,2010,36(7):31-34.

Design and Analysis of Sliding Deep Hole Die

DENG Li-bing1,DU Xiang-zhe1,MENG Yan-fei1,Yin Dong-hai2,Sun Ke-hua1

(1.NR Electric Power Electronics Co.,Ltd.,Changzhou Jiangsu 213025,China;2.Nanjing NARI-Relays Electric Co.,Ltd.,Nanjing Jiangsu 211102,China;)

Through the analysis of the circular hole in the connection block parts,then designa deep hole die,which changethe drilling process to the punching process,in that thing simulating and testingthe connection parts.The results show that the parts quality is meet therequirements.

mold;blanking;simulation;test

TG76

A

1672-545X(2017)08-0095-02