基于多工位高频淬火的自动化设计方案的研究

2017-10-19蒋桂平

蒋桂平

(桂林广陆数字测控有限公司,广西 桂林541000)

基于多工位高频淬火的自动化设计方案的研究

蒋桂平

(桂林广陆数字测控有限公司,广西 桂林541000)

提出了一种基于高频淬火的多工位自动化设计方案,并通过对该设计方案的各功能部件的分析与研究,确认了方案的技术参数和可行性,也为该方案的实施提供了可靠的理论依据。

高频淬火;自动化;多工位

高频淬火,是现代制造业中比较常用的零件表面热处理方式,其原理是通过在零件表面产生一定的感应电流,迅速加热零件表面,从而达到对零件淬火处理的一种金属热处理方法。经过淬火的处理可以提高零件的硬度和刚性,从而满足零件的某种特殊用途[1-2]。多工位高频淬火自动化设备可以实现零件的自动上下料工序和多工位自动淬火工序,不仅极大地提升了工作效率,减轻了工人的劳动强度和危险,也进一步降低了企业的加工成本,本文主要针对该自动化设备的多工位淬火工艺,零件自动送料和机械手上下料等部分进行设计方案的研究与确定。

该自动化方案要求结构布局合理,机械手上下料安全可靠,多工位淬火高效可靠,淬火节拍满足岗位工艺要求。

自动化方案的主要技术指标:移动速度为90 m/min;零件码垛数量为300件/次;机械手抓取力为30 kg;淬火节拍为 15 s/件;淬火工位:上、中、下三工位;移动定位精度为0.1 mm.

1 多工位淬火的设计与研究

1.1 多工位淬火的线圈设计

高频淬火设备是通过加热线圈来加热零件表面的,毫无疑问,在设计加热线圈的时候,一定要考虑待淬火零件与加热线圈的位置关系,位置关系的准确与否是实现零件淬火处理的一个关键因素。

图1为待淬火零件的简易视图,图中深灰色区域就是工件需要淬火处理的区域,该零件属于局部淬火处理零件,共需要淬火处理的位置有三处,如图所示。

图1 淬火零件

图2 是为该零件设计的多工位淬火处理的高频感应线圈,该线圈可以实现对零件的三给位置的淬火处理。

图2 淬火线圈

图3 为零件即将进入感应线圈的待淬火状态,通过视图可以看出,只要对零件实现向上、向左,向右的三个方向的运动就可以实现对该零件的三个淬火位置的热处理工序。所以该高频感应线圈的设计是我们这个自动化装置的一个技术难点,也是一个技术重点。

图3 零件淬火工序

除了确认感应线圈的形状,对感应线圈与零件之间的间隔间隙也做了多组的数据测试,通过调整感应线圈的通电时间,以及所获得的零件淬火后的硬度数据,最终在加工效率和加工质量上做了一个很好的平衡,在这些数据研究和测试过程中发现了以下参数与淬火零件的质量息息相关:

(1)感应线圈的形状;

(2)感应线圈与零件之间的间隙;

(3)感应线圈的电流设置;

(4)感应线圈的通电时间;

(5)感应线圈的冷却情况;

(6)零件运动的定位精度。

以上六个方面的技术参数直接决定了零件淬火的质量,也决定了零件淬火效率的高低,因此在设计的过程中需要在这些参数里做不同的取舍和平衡,这也是在加工效率和加工成本上做平衡。

1.2 多工位淬火的运动装置的设计

从上面的零件淬火工位和线圈的设计来分析,可以清晰的知道,要实现该零件的三个工位的高频淬火处理,必须为该装置设计三个方向的运动控制,设计方案如图4所示。

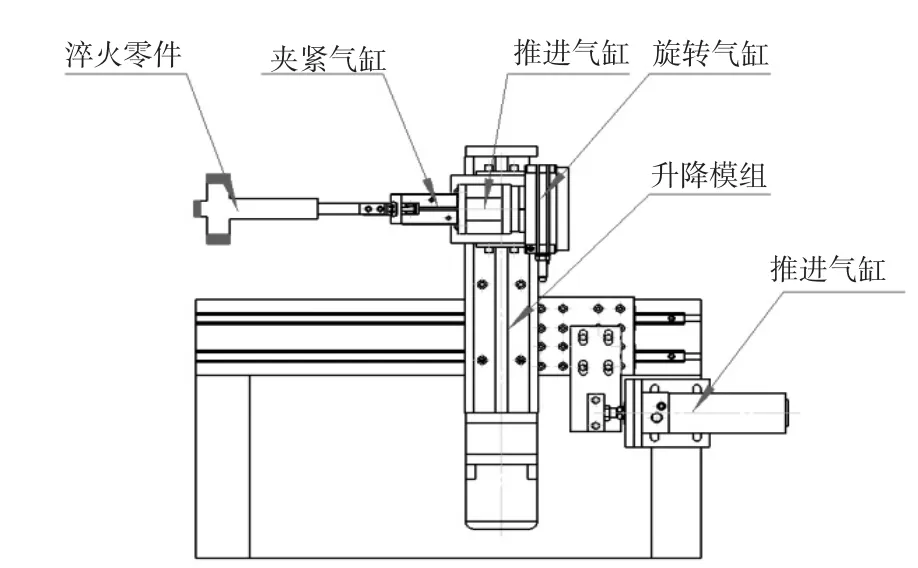

图4 淬火运动机构

从图4的局部方案图可以看出,采用了一个升降模组来实现零件的向上和向下淬火处理的运动,同时采用了两级推进气缸来实现零件的向左运动,第一级推进气缸将零件推进到向上和向下运动的位置处,先进行上下两个工位的淬火热处理,第二级推进气缸实现零件的端头淬火热处理,同时还设计了一个夹紧气缸来实现零件的自动装夹和一个旋转气缸来实现零件从自动送料平台经过机械手的抓取后与淬火运动平台的零件对接。

本方案的设计,主要从以下几个方面来进行考虑:

(1)方案的实施成本,采用了一个直线模组和多个运动气缸的组合设计模式,这样的模式不仅充分的实现了该运动装置的运动要求,也在一定程度上降低了制造成本。

(2)方案的精度保证,在选用这些执行元件的时候,就充分考虑各个动作所需的运动和定位精度,并对这些运动和定位精度的可靠性和持续性做了充分的分析和调研,具有非常高的现实意义。

(3)方案的维护成本,在进行该方案设计的时候就充分考虑了该装置的使用和维护问题,力求以最简便和低廉的维护工序和成本来实现该装置的常年可靠性运行。

2 零件自动送料装置的设计

2.1 零件自动送料装置的技术要求

针对该高频淬火自动化装置的具体要求,以及车间场地的大小限制等问题,做了一个充分的分析和调研,确定了该自动化装置的具体技术参数:

(1)零件码垛总数量为300件/次;

(2)零件一次可以分为6垛码堆,则每垛需要码堆零件50件;

(3)零件的传输速度为20 m/min;(4)零件的定位精度为±0.2 mm;

(5)送料装置设置空料感应报警功能。

2.2 零件自动送料装置的方案设计说明

根据该自动化装置的技术参数要求,我们对该装置确立了一个基本的技术方案如图5,该方案共包含了6垛待淬火零件,因为是一个全自动的送料机构,该装置必须设计相应的自动传输机构和智能感应方案,我们具体的设计如下:

(1)传输机构采用通过伺服电机、减速机、直线导轨、齿轮和齿条的传动方式来实现,其中为了平衡和伺服电机的扭矩大小和速度的关系,加入了减速机的应用,这样的好处的是:在选择伺服电机尽量小、传输速度满足要求的的情况下,可以通过减速机的减速来提升该传输装置的输出扭矩,从而达到节约成本和减小运动过程中的运动惯量对伺服电机的冲击[3]。

(2)码垛料位分为6组,这样做的目的是:在前面的料位完成零件的传输后,操作者可以选择的对该自动化淬火装置进行零件的补充,以便于实现该自动化装置的可持续工作。

(3)该装置设计了空料感应装置,当6组零件全部输送完毕,而操作者没有及时补料的情况下,该自动化装置会自动进行报警,从而提示操作者对该自动化装置进行补料处理,同时相应的机械手抓取动作和淬火动作也会停止下来,等待操作者补料完成后再进行下一步的正常工作。

图5 自动送料装置

3 机械手上下料自动化装置的设计

3.1 机械手上下料自动化装置的技术参数要求

根据该自动化装置的淬火节拍和移动要求,对该装置设置了如下的技术参数:

(1)最大移动速度:90 m/min;

(2)机械手移动定位精度:±0.1 mm;

(3)机械手抓取力:30 kg;

(4)实现两个方向的移动。

3.2 机械手上下料自动化装置的方案设计说明

根据机械手上下料自动化装置的技术参数要求,设计了如图6的技术方案,该方案能够实现待淬火零件从自动传输机构向淬火机构的自动抓取,并保证将淬火好的零件放置在完工区域,该方案的具体设计要求如下:

(1)该机械手上下料自动化装置的两个运动方向,分别由伺服电机、减速机、直线导轨、齿条和齿轮等机构组合而成,同样在对伺服电机选型的时候,为了平衡输出扭矩和运行速度的要求,以及整个生产成本的需要,加入减速机装置,以期达到一个更好的性价比和实用性能,最重要的是两个运动方向必须满足最大速度90 m/min的要求和机械手抓取力30 kg的需要。

(2)同时还选用了气动手指的夹紧方式来实现零件的抓取动作,在气动手指的选用上,在质量和成本上做了一个最有力的平衡,选择了性价比较高的SMC品牌,同时也兼顾了交货期的考虑,这样便于以后的维护的维修。

(3)整个自动化装置的结构,采用了龙门式支撑结构,这样做的好处是既保证了该自动化装置的支撑刚性要求,也极大地节约了设备的占地空间,同时在生产成本上也有所优化。

(4)同时鉴于横向移动的速度最高要求达到90 m/min的快速移动,在拖链的选择上做了特殊的要求,专门选择了高速移动拖链,最大限度的保证了设备运行的可靠性和持久性。

图6 机械手上下料装置

4 结论

通过高频设备、淬火线圈,淬火运动装置,零件传输装置和机械手上下料自动化装置等多个功能部件的有机组合和结构设计,可以较好地满足预期的各种淬火技术参数要求,并实现了零件高频淬火工序的全自动化设计,既提升了零件的加工效率,还最大限度的解放了工人的双手,降低劳动强度,改善工作环境,为企业节约了资源,降低了成本。同时该方案的设计具有广泛的推广价值和意义,可以针对不同行业的不同零件进行自动化的改造和升降。

[1]吴宗泽,罗圣国.机械设计课程设计手册[M].北京:高等教育出版社,2012.

[2]孟宪铎.机械可靠性设计[M].北京:冶金工业出版社,1992.

[3]幸宗生,魏国丰.自动化制造系统[M].北京:北京大学出版社,2012.

The Research of Automation Design Proposal is Based on Multi Station High-frequency

JIANG Gui-ping

(Guilin Guanglu Measuring Instrument Co.,Ltd.,Guilin Guangxi 541000,China)

This paper present a proposal of automation design is based on multi station high-frequency quenching,and through the analysis and research of functional components of the design proposal,the technical parameters and feasibility of he design proposal are confirmed.it also provides a reliable theoretical basis for the implementation of the design proposal.

high-frequency;quenching;automation;multi station

TG659

A

1672-545X(2017)08-0030-04

2017-05-12

蒋桂平(1981-),男,广西桂林灌阳人,工学学士,工程师,研究方向:数控机床与自动化技术。