3D打印速度对成型精度影响的有限元模拟与研究

2017-10-18张宝庆潘建超孟凡越王润东张绍泽曹聪

张宝庆,潘建超,孟凡越,王润东,张绍泽,曹聪

(长春理工大学 机电工程学院,长春 130022)

3D打印速度对成型精度影响的有限元模拟与研究

张宝庆,潘建超,孟凡越,王润东,张绍泽,曹聪

(长春理工大学 机电工程学院,长春 130022)

3D打印技术是区别于传统减材制造的一种加工方法。为提高3D打印件的成型精度,通过有限元分析软件ANSYS,利用其生死单元技术及耦合分析,针对影响成型精度的关键因素之一—打印速度(喷头水平移动的速度),进行打印过程中温度场和应力场的分析。通过计算分析后得出以下结论:在其他条件不变的情况下,随着打印速度的逐步提高,打印件的精度先提高后下降,在打印速度为50mm/s左右时达到最优。该方法为分析其他因素对成型精度的影响提供了一种新方式,为进一步分析多种因素共同作用下得到最佳打印参数提供了思路。

熔融沉积成型;生死单元;耦合

3D打印是一种快速成型的技术,起源于上世纪90年代,是区别于传统减材制造[1]的一种加工方法。它以数字模型文件为基础,运用粉末状金属或塑料等可粘合材料,通过逐层打印的方式来构造物体[2]。其应用领域极广,主要有航空航天[3]、医学领域[4-6]、汽车行业[7,8]等。3D打印技术的类型主要有7类,分别是使用光敏聚合材料的光固化成型法(Stereo lithography Apparatus,SLA),使用聚合材料、蜡等材料的喷射法,使用聚合材料、金属及铸造砂的粘接剂喷射法,使用聚合材料的熔融沉积制造(Fused Deposition Modeling,FDM),使用聚合材料、金属的选择性激光烧结(Selective Laser Sintering,SLS),使用纸、金属的片层压法及使用金属为材料的定向能量沉积。打印件的精度是检验这种方法是否可用的一个标准,本文基于熔融沉积制造这一方法进行了探讨。

在机械制造中,加工精度是指零件加工后的实际几何参数(尺寸、形状和相互位置)与理想几何参数的接近程度。因此,打印件的成型精度是指打印后的成型件的几何参数与理想几何参数的接近程度。影响成型件精度的因素较多,其中主要有打印速度、材料的温度、环境温度及分层厚度等[9-11]。各种因素相互影响、相互作用,找出各个因素内在的关系是得到最佳成型精度的关键。本文着重讨论了打印速度这一关键因素对打印件精度的影响关系。在实际生产中,板状零件的应用较为广泛,如各种机床的平台、夹板等,由于其结构简单,在3D打印模拟分析过程中能清晰地反映出应力场、温度场及翘曲变形等信息,因此本文针对薄板类零件进行模拟分析。

1 模型建立的理论基础

1.1 数学模型

由于材料成型过程中,系统的温度场及其他热参数随时间变化且材料热性能随温度变化,所以应为瞬态非线性的传热过程。以能量守恒定律和傅里叶定律为基本依据,推导出的热扩散方程为[12]:

式中,T为物体的瞬态场温度;λx,λy,λz为材料沿x,y,z方向的导热系数;ρ为材料密度;c为材料的定压比热;qv为内热源强度。

为使固体热传导偏微分方程的解唯一,必须附加边界条件和初始条件。固体热传导有三类边界条件,其中第三类边界条件:

式中,Γ为物体边界;Tf为周围介质的温度;α为换热系数。

由于成型过程中涉及到相变,相变潜热不可忽略,因此通过定义材料焓值来解决此问题。

物体受到约束或者物体各部分的温度变化不均匀,使得物体的热变形不能自由进行时,物体内产生热应力。包括温度应变在内的用于求解热应力问题的最小位能原理的泛函形式为:

将求解域进行有限元离散,可得到有限元求解方程为:

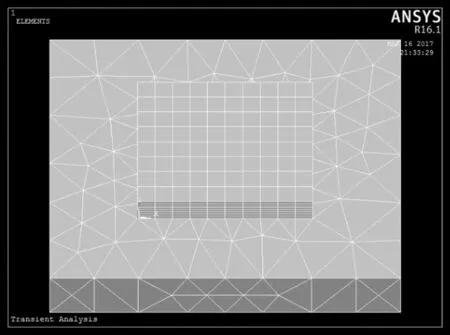

1.2 物理模型

建立的模型如图1所示,其中间部分为板状零件,底部为基底。成型件尺寸为20mm×16mm×4mm,考虑到打印机喷嘴直径为0.4mm,成型件通过映射网格进行划分,将单个网格尺寸设为2mm×2mm×0.4mm,共计800个网格。基底采用自由网格。求解时将环境温度设为25℃,基底温度为70℃,材料的出口温度为230℃。

图1 所建立的物理模型

2 ANSYS仿真分析

本文针对3D打印件的成型过程进行了仿真模拟,主要应用了ANSYS的生死单元技术。生死单元被称为单元非线性,其具体是指单元在状态改变时表现出来的相关参数急剧改变的过程。在达到杀死单元的效果时,ANSYS程序并不是删除被杀死的单元,而是将这些单元的刚度等性质通过压缩系数(默认为1.0E-6)关闭。同样的,激活某单元时,并非在模型中添加了单元。程序只是将已经关闭的单元重新激活。在仿真过程中,可以先建立完整的打印件模型,通过ANSYS提供的这种功能,对材料逐步增加的过程进行模拟。

耦合分析分为间接耦合分析和直接耦合分析两种。间接耦合分析是指按照顺序进行两次或多次相关场分析。直接耦合分析则是指利用包含所有必须自由度的耦合单元类型,通过一次分析便能得出所需的耦合场分析结果。通过间接耦合的方法进行了热—固耦合分析,其步骤如下:

(1)对结构进行有限元建模;

(2)施加结构温度边界条件并进行热分析;

(3)存贮热分析结果;

(4)进行结构分析前处理;

(5)读取热分析结果并将其作为温度载荷施加到结构的各个节点上;

(6)对结构场进行求解并进行相关结果后处理。

热分析中选取了solid 70单元,其是具有8个节点的六面体单元,每个节点上只有一个温度自由度。结构分析选取solid 185单元,solid185单元用于构造三维固体结构单元通过8个节点来定义。每个节点有3个沿着xyz方向平移的自由度单元具有超弹性、应力钢化、蠕变、大变形和大应变能力。

通过模拟仿真后,得到了成型过程的温度场和应力场分布云图,得到了最大位移量(DMX)这一关键数据。由于节点在激活后将受到热应力的影响,并因此发生位移。而最大位移量是指所有节点激活前后的位移量中最大的一个,并以此来表征实际的最大变形量。

3 仿真结果及分析

3.1 各节点温度随时间变化的分析

图2为打印速度为40mm/s时的最后一个单元被激活时的温度分布云图。由该图可以看出各节点的温度情况及此时的热影响区。喷头移动到某一个单元时,该处温度瞬间升高,已成型部分通过热传导和表面对流、辐射进行换热,热影响区不断扩大,整体温度逐渐降低。当前打印层等温线比较密集,呈带状展开,整体温度分布不均匀。

图2 40mm/s时的温度分布云图

图3为某点在整个过程中的温度变化图。

图3 某节点随时间的温度变化曲线

可以看出,在12s左右时,该单元被激活,温度上升到材料出口温度,该节点升温曲线明显比降温曲线陡,升温速度比冷却速度快,但温度变化速率基本一致。随着打印过程的继续,由于该节点被周期性施加温度载荷,该节点处温度再次升高,导致温度曲线呈现锯齿状。最终,其温度降低至室温。该过程与实际过程相符。

图4为速度为200mm/s时的温度分布云图。

图4 200mm/s时的温度分布云图

在打印将要结束时,成型件的大部分位置的温度都高于ABS材料的熔化温度105℃,此时打印件将出现坍塌等现象。所以此时的分析结果无实际意义,只作为单纯的对比使用。

3.2 各节点的应力随时间变化的分析

图5为打印速度为40mm/s时加工过程中的等效应力分布云图。

图5 40mm/s时的等效应力分布云图

由图5可以看出,整体应力变化范围较大,热应力分布不均匀。由于温度分布不均,较大温度梯度将导致应力集中,整体表现为等效应力分布不均。在打印开始时,材料受热膨胀,并处于可自由变形的熔融态,此时材料为保持其连续状态而存在拉应力,随着打印的进行,上层材料同样受热膨胀,但由于受到相邻材料的限制不能自由变形,这就造成该区域节点受压应力。总体来看,模型底层所受拉应力较大。在实际打印中将导致成型件变形甚至裂纹等破坏现象。

图6为某点在整个打印过程中的等效应力的变化曲线。

由图6可以看出,其应力变化较为复杂,总体表现为由低到高,逐层累积的变化趋势,并呈现出了近似周期性的规律。这是由于节点不断受到新添加的材料的热影响,由于新添加的材料周期性的靠近、远离该节点,所以曲线呈现了周期性。由于距离的变化,所以应力的极值也不断变化。

图6 某点随时间的等效应力变化曲线

3.3 不同打印速度下的分析结果对比与分析

为了得到打印速度与成型件精度的影响关系,设置了5~200mm/s的打印速度下的仿真对比试验,仿真试验数据如下表:

表1 打印速度与最大位移量的关系

通过以上数据,生成了如下曲线图,如图7所示:

图7 打印速度与最大位移量的关系

由图7及表1可以看出,在50℃时,出现了最小值,即此时的翘曲变形最小,为获得最佳参数提供了参考。

4 总结与讨论

通过运用有限元分析软件ANSYS的生死单元技术,对打印过程进行了仿真模拟。通过计算分析,获得了打印速度与成型件精度的影响关系。随着打印速度的提高,打印精度先提高后降低,在50mm/s左右时达到最佳。在打印过程中,由于新添加的材料处温度相对较高,因此会出现较大的温度梯度,这是残余应力出现的主要原因,且主要为拉应力。由于残余应力的影响,使打印件发生了翘曲变形等缺陷,控制残余应力是得到高精度打印件的有效手段。

在实际打印过程中,在喷嘴直径和材料挤出速度确定的情况下,喷头移动速度不同,分层厚度也会不同。为了达到所要求的零件高度,分层厚度不同,就需要不同的层数,打印件的力学性能差别也将会不同。影响成型件精度的因素很多,下一步需继续讨论在分层厚度与材料出口温度等其他因素共同作用下,对成型件精度的影响。

[1]刘小涵,姜明珠,曹宏,等.碳化硅零部件机械加工工艺[J].长春理工大学学报:自然科学版,2011,34(2):150-153.

[2]李青,王青.3D打印:一种新兴的学习技术[J].远程教育杂志,2013,(4):29-35.

[3]于霄,吕多,赵孟,等.3D打印技术在航空发动机换热器研制中的应用展望[J].航空制造技术,2014,466(22):43-46.

[4]王镓垠,柴磊,刘利彪,等.人体器官3D打印的最新进展[J].机械工程学报,2014,50(23):119-127.

[5]王玲,方奥,申皓,等.3D打印的发展前沿——类脑组织打印[J].机械工程学报,2013,49(6):89-96.

[6]SA Khaled,JC Burley,MR Alexander,et al.Desktop 3D printing of controlled release pharmaceutical bilayer tablets[J].International Journal of Pharmaceutics,2013,461(1):105-111.

[7]赵婧.3D打印技术在汽车设计中的应用研究与前景展望[D].太原:太原理工大学,2014.

[8]周学斌,叶军祥.3D打印在汽车空调中的应用开发[J].汽车电器,2016,(9):67-70.

[9]张龙,李旭东,郭德昌.3D打印过程的计算机仿真[J].计算机仿真,2014,31(8):226-229+300.

[10]高金岭.FDM快速成型机温度场及应力场的数值模拟仿真[D].哈尔滨:哈尔滨工业大学,2014.

[11]杨立宁,单忠德,戎文娟.金属件熔融堆积3D打印过程热应力场数值模拟[J].铸造技术,2016,37(4):753-758.

[12]胡于进.有限元分析及应用[M].北京:清华大学出版社,2009.

Finite Element Simulation Analysis and Research on the Influence of 3D Printing Speed on Forming Precision

ZHANG Baoqing,PAN Jianchao,MENG Fanyue,WANG Rundong,ZHANG Shaoze,CAO Cong

(School of Mechatronic Engineering,Changchun University of Science and Technology,Changchun 130022)

3D printing technology is a kind of processing method which is different from the traditional material cutting.In order to improve the forming precision of 3D prints,through the finite element analysis software ANSYS,using the life and death element technology and coupling,the temperature field and stress field of printing speed—one of the key factors affecting the forming precision—was analyzed.After the calculation and analysis,the following conclusions can be drawn:In the case of other conditions unchanged,with the printing speed of the gradual increase,the accuracy of the print is improved first and then decreased.In the print speed of 50mm/s or so to achieve the best.This method provides a new way to analyze the influence of other factors on the forming accuracy,and provides a new way to get the best print parameters under the combined action of many factors.

fused deposition modeling;the birth-death element method;coupling analysis

TH164

A

1672-9870(2017)04-0045-04

2017-03-30

吉林省科技厅项目(20150101023JC);吉林省教育厅科技支撑项目;长春理工大学大学生创新创业项目

张宝庆(1975-),男,博士,副教授,E-mail:zbq9000@163.com