基于FLUENT的旋风分离器内流场数值模拟研究

2017-10-18芦娅妮

芦 娅 妮

(陇东学院 化学化工学院,甘肃 庆阳 745000)

基于FLUENT的旋风分离器内流场数值模拟研究

芦 娅 妮

(陇东学院 化学化工学院,甘肃 庆阳 745000)

为了研究旋风分离器内流场的运动状况,在计算流体动力学方法的基础上,将空气视为理想气体,利用FLUENT前处理软件GAMBIT进行建模并划分网格,然后利用计算流体动力学软件FLUENT对旋风分离器的内流场进行数值模拟。模拟结果表明:分离器内部的流动空间可分为内、外两个流动区域,在不同的流动区域中,气体速度场的运动相当复杂,且其速度分布不是绝对的轴对称分布。

旋风分离器;数值模拟;湍流模型;流场分布

Abstract: In order to study the condition of motion of flow field inside the cyclone separator,in computational fluid dynamics(CFD)method based on,the air are regarded as an ideal gas,using fluent before processing software gambit modeling and meshing,and with the help of computational fluid dynamics software FLUENT is used to simulate the cyclone separator in the turbulence model to inlet velocity was 20 m/s.The simulated results shows that the flow field cyclone separator could be divided into two parts: the inner one and outer one,the velocity of gas motion was complicated,and the distribution of velocity were not axial-symmetry.

Keywords: cyclone separator;numerical simulation;turbulence model;flow field distribution

当前,随着工业生产的迅速发展,我们的生活环境受到了严重的污染。虽然国家和企业都在想法尽量减少排放污染物,然而我们的工业生产在逐年增加,那么污染物的排放就无法避免。解决环境污染要从能源方面着手,目前能源问题已经成为世界各国保护生态和环境的关键问题,世界各国在寻找稳定新能源的同时,也更加关注如何提高现有能源的使用效率和节能新方法的研究。近年来我国的可持续发展战略规划在逐渐实施,所以对污染物的排放要求也非常严格,节约能量损失、大力发展除尘减排技术就成了关键问题,本文研究的旋风分离器正是应用最为广泛的除尘设备。

旋风分离器是一种利用离心力将气体中的固体颗粒分离出来的装置[1]。旋风分离器的应用有着悠久的历史,它已超过100年,在石油化工及煤炭发电等行业的生产过程中应用极为广泛。目前应用最为广泛的是烟尘净化设备,同时在大气污染防治中的各类除尘设备中旋风分离器的应用也已越来越广泛。为了提高旋风分离器的分离效率,并改善和优化它的结构尺寸,需要相关研究人员对分离器的气固两相特性进行更深的研究,而旋风分离器内部气流的流场是很复杂的,需要在一定的流体动力学基础上才能对旋风分离器内气固两相流场进行正确的分析[2]。

1 FLUENT数值模拟

1.1FLUENT软件简介

FLUENT是一种用来计算类似于流体流动、热传递和化学反应等这些方面的工程问题的软件,是当今应用CFD软件包最为广泛的软件[3]。FLUENT自身拥有比较充足的物理模型和先进的数值模拟计算方法,同时还带有比较强大的前处理和后处理功能,它在石油化工、航空航天、汽车设计等诸多领域都是不可缺少的。

FLUENT软件开发了多个具有统一的网格生成技术和共同的图形界面,并且能适用于很多情况的关于介质流动的模拟软件,而这些软件都可以用来模拟流体的流动、传热与传质和化学反应等很多比较复杂的物理现象。FLUENT软件大致是由下面三个部分组成的:

(1)前处理器:

常用的前处理器主要有Gambit、TGrid、Filters(Translators)。其中Gambit是一款用得最多并且功能比较强大的前处理器,它具有很强大的创建模型的能力,FLUENT等软件大多都是应用Gambit软件来创建相应的几何模型并对其生成网格。而TGrid和Filters前处理器与Fluent是相互独立存在的,其中TGrid是用来将先前的边界网格生成体网格,而Filters是用来转换由其他软件生成的网格,以方便Fluent的后续计算。我们在本次研究中用Gambit作为前处理器。

Gambit在生成求解所需的网格时,其网格类型可以选择结构化的网格、非结构化的网格,或者混合网格。在建立计算所需几何模型时,除了直接使用建模外,还可以使用如PRO/E、UG、IDEAS、CATIA、SOLIDWORKS、ANSYS和PATRAN等创建一些复杂的几何图形,然后导入到Gambit,这样就可以提高几何建模效率。与此同时,Gambit还拥有比较灵活便利的几何校正功能,即它可以自动地合并从入口处导入几何图形时所有重合的点、线、面[3]。

(2)求解器:

求解器是流体模拟计算过程的核心,根据其应用专业范畴的差别可以将它分为六个类型,即Fluent4.5、Fluent6.2.16、Fidap、Polyflow、Mixsim以及Icepak。本次研究采用Fluent6.2.16作为求解器。

(3)后处理器:

一般情况,在处理模拟结果时所用的求解器都是Fluent自带的后处理器。除了Fluent自带的后处理功能外,Tecplot也能够被作为一款很专业的后处理器来使用,Tecplot可以将数据可视化,它一般需要更高水平的数据处理的场合。Fluent中自带的结果显示工具可以很方便地处理并显示模拟求解结果中所包含的数据,并观察相应的结果,主要有显示网格、等值线、速度矢量和迹线[4]。

1.2FLUENT的求解步骤

FLUENT的求解步骤如下[5-8]:

(1)首先要确定具体的几何形状,然后建立数学模型并生成计算网格。

网格类型主要有结构化网格和非结构化网格。通常在计算二维问题时,使用四边形网格和三角形网格;而在三维问题的计算中,多数情况下使用六面体和四面体网格,也有一部分情况会需要使用金字塔形或楔形单元网格。Fluent6.2.16可以接受单块和多块网格,同时也可以使用二维、三维混合型网格。

(2)建立好几何模型、生成网格并定义完边界条件后,就导入到FLUENT中进行计算。

(3)根据具体问题选择与之相适应的2D或3D求解器,然后进行数值模拟。

Fluent 2d:二维单精度求解器。

Fluent 3d:三维单精度求解器。

Fluent 2ddp:二维双精度求解器。

Fluent 3ddp:三维双精度求解器。

(4)导入网格,检查网格大小和单位,如果网格最小体积为负值,则就要重新进行网格划分。

读入网格文件以后一定要对网格进行检查(Grid→Check),这样就可以得到网格信息,然后从中可以看出几何区域的大小。从minimum volume可以获得最小的网格尺寸,如果该尺寸大于0,则该网格可以用于模型计算,反之,就需要对网格进行重新划分。

(5)选择求解方程。在实际计算中,除了要计算流场还要计算温度场或者浓度场等问题。

(6)定义流体的物理性质(Define→Materials)。

通常情况,Fluent求解器默认计算区域中的物质物理属性是Gas(即空气),其他物质的物理参数在需要时可以从Fluent自带的数据库Fluent Database中调出应用。

(7)确定边界类型以及边界条件。

(8)求解方法的设置及其控制。

求解器的定义(Define→Models→Solver),Fluent中提供了三种求解方法,主要有非耦合求解、耦合隐式求解和耦合显式求解。一般情况下,非耦合求解法用于不可压缩或压缩性不强的流体,而耦合求解法则用于求解高速可压缩流体的流动状况,耦合隐式求解法一般用于求解问题时网格要求比较密的情况。如果是必须要用耦合求解的情况,但是计算机内存和硬件配置又不能满足其计算要求,这时就会选择用耦合显式求解法来进行计算。

(9)流场的初始化。

(10)迭代求解计算(Iterating)。

(11)最后需要检查结果同时保存计算结果(数据文件),并进行后处理等。

2 旋风分离器内流场的数值模拟研究

为了方便FLUENT模拟计算,在创建几何图形之前,要对旋风分离器做一定程度的简化。对旋风分离器内的气相流动具体简化程序为[9]:

(1)设定分离器内的气体流动属于稳态流动;

(2)将旋风分离器内的气体看做是不可压缩流体,其速度为20m/s;

(3)在入口处的气体流量非常均匀,同时它处于一个完全的湍流状态;

(4)流场恒温,无温度变化;

(5)分离器底部的除尘口只有杂质颗粒流出。

2.1计算步骤

旋风分离器内流场的模拟计算主要分三部分,具体步骤如下[10]:

(1)前处理阶段:包括三维模型的建立、划分网格、检查网格。

(2)数值计算阶段:包括FLUENT读入网格、确定模型控制方程、确定其模拟的边界条件、FLUENT求解计算。

(3)后处理阶段:包括输出数值、云图。

2.1.1 建立几何模型

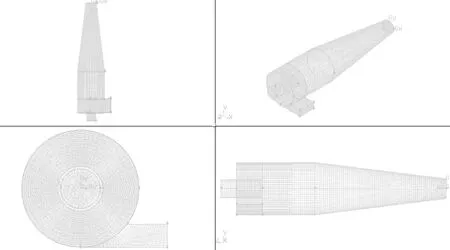

本文采用FLUENT前处理软件Gambit建立模型,其结构由主筒体、锥形灰斗、进气管道和出气管道组成[11],其结构如图1所示,具体尺寸为:进气管道长140mm,宽95mm,高38mm;主筒体直径190mm,高285mm;出气口没入主筒体部分高95mm;外部高55mm,直径64mm;锥形灰斗下部直径72.5mm。

图1 旋风分离器结构图

2.1.2 划分网格

首先在划分网格时我们需要将模型分为多个块,一步步地从下部到上部逐步进行划分,然后从入口到出口分成四个部分,最后采用楔型四面锥型结构化网格类型,Cooper制筒式生成网格,生成以六面体为主并结合楔形体的非结构化网格。为了方便网格块的连接,把这样分成的四个部分都采用同一个网格间距,最终得到四部分网格总数为413782个。网格结构图如图2所示:

图2 网格划分图

2.1.3 指定边界条件

入口边界条件:流体的介质为空气,可认为是不压缩流体,均匀流动,气流为常温下的空气;进气管道处进气口的速度为20m/s。

出口条件:充分发展流动,设置为outflow边界。

壁面条件:在壁面处满足无滑移条件。

2.2数值模拟过程

图3 残差曲线监测图

本文为三维模型,启动FLUENT三维单精度求解器。把文件导入到FLUENT之后进行网格的相关操作,即读入网格文件、检查网格文件和设置计算区域尺寸;然后选择计算模型,最后进行基本求解器的定义。本文选择RNGk-ε双方程湍流模型,RNG k-ε模型是对标准k-ε模型的一种改进模型。

2.2.1 迭代过程

(1)求解控制参数的设置。

(2)初始化。

(3)进行迭代,大概1500步之后残差曲线基本达到收敛准则,此时可认为计算收敛,停止迭代,残差曲线如图3。

(4)保存Case和Date文件,保存结果,计算结果进行后处理。

2.2.2 模拟后处理及结果分析

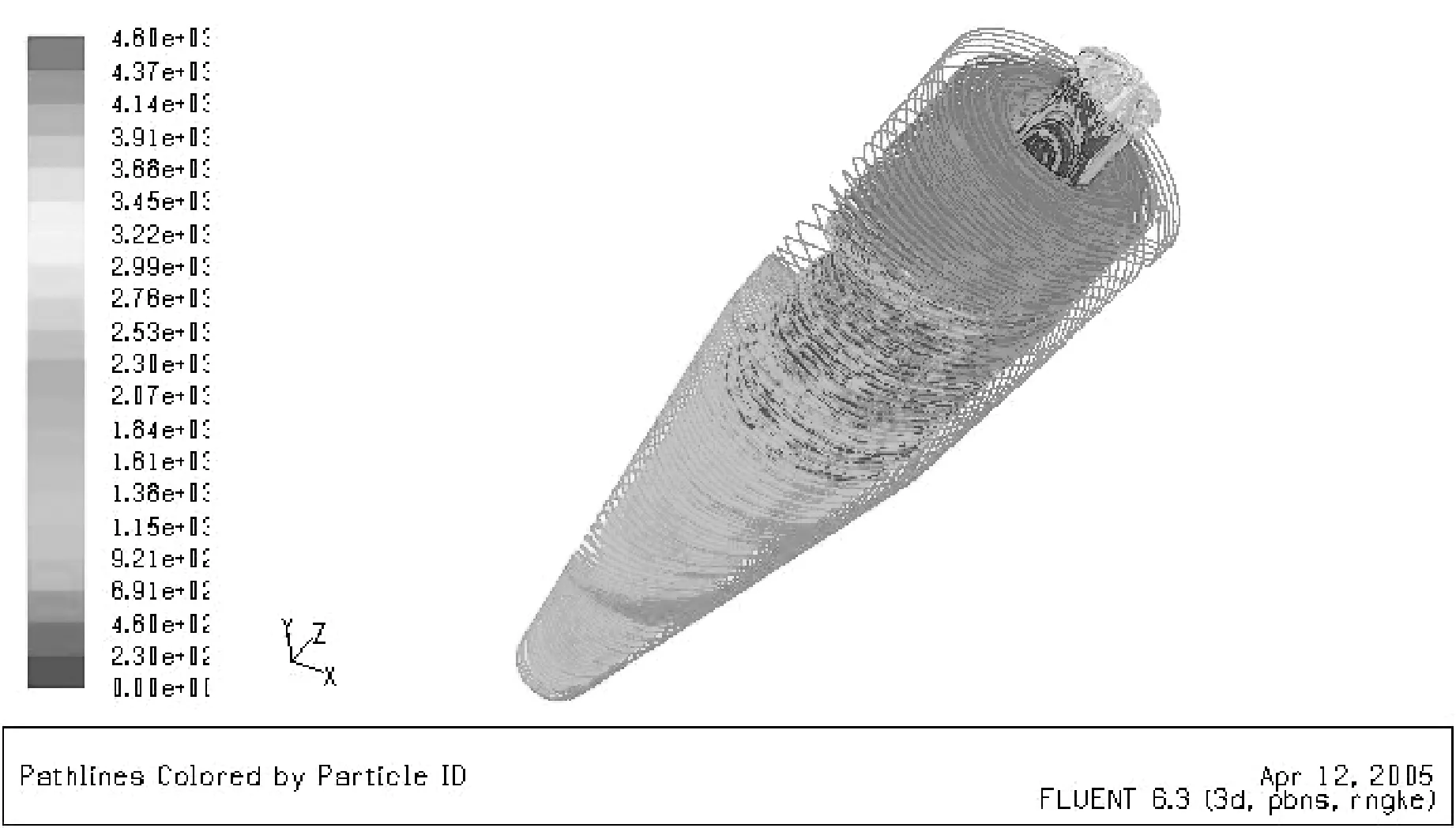

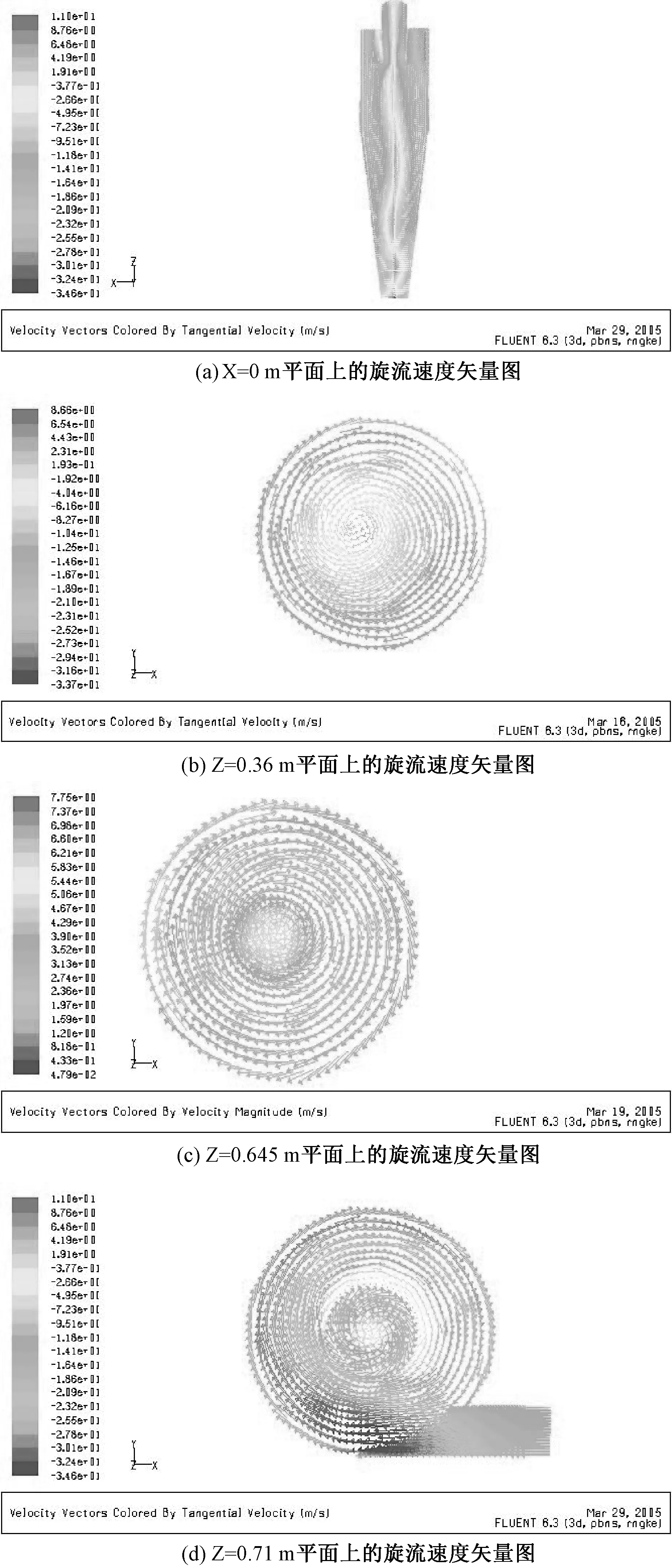

FLUENT软件自身带有强大的后处理功能,可将计算结果转为可视化的流线图、矢量图和分布云图等图片(如图4~图9所示),可以直观地观察介质的流动形态和传热状态。旋风分离器内为三维旋流,流场极其复杂。为了便于观察,本文主要给出X=0平面上的旋流速度流线图和4个典型面(X=0平面,Z=0.36m平面,Z=0.645m平面以及Z=0.71m平面)上的旋流速度矢量图,以及切向、轴向和径向的速度分布图。

图4 X=0m平面上的旋流速度流线图

图5 不同截面的旋流速度矢量图

由图4X=0m平面上的旋流速度流线图可见:当气体进入旋风分离器时,它的器壁会对气体有一种约束作用,使得气流流动方向向下,这样形成一种外层的涡旋流动;而当气流到达分离器的底部时,只有很少的气流从排尘口排出,从而使气流向上流动,形成气流的内部涡旋流动。

由图5不同截面的旋流速度矢量图可见:从Z=0.36m、Z=0.645m、Z=0.71m这三个平面上的气体流动形态可以得到,旋风分离器里的气流形成了双层的旋流形式,即外面的气流向下转动而中间的向上转动,同时旋转的方向是保持一致的。还可以得到在排尘口附近的气体流速比较大,则湍流强度比较大,然后分离器中间出现了一个气柱,这样使我们能清晰地看到气流的漩涡处出现了旋转和摆动。

所以,从X=0m平面上的旋流速度流线图和Z方向上不同截面的旋流速度矢量图可得到:某一瞬时的速度矢量是不对称的,此时上面的气流就出现了偏心,而这些偏心的气流在各个方向上又会形成整体气柱。

图6 不同高度截面的速度矢量图

由图6不同高度截面的速度矢量图可见:旋风分离器里的气流流动形式主要是双旋流,它表现为外部向下旋转,此时中间部分的气流沿着相同方向向上旋转。在主流动方向上还伴有许多二次涡,其中一是一部分的气体从入口到达分离器后却沿着器壁向上移动,到达顶部后又沿着相反方向移动到排气管的外壁面,形成了环形空间中的垂直涡,这是分离器里最重要的二次涡流;二是在排气管的下端附近有比较大的流速,其紊流现象严重,这样会降低分离率;三是由于进入灰斗的一部分气体是要从中间返回分离器里而与旋转的内旋流混合,因此锥形管的下端会出现一些不规律二次涡流,然后在下端的旋转流因偏转将出现“摆尾”的现象,同时比较规律地扫过分离器的壁面,最终形成一些偏心的垂直循环流动。

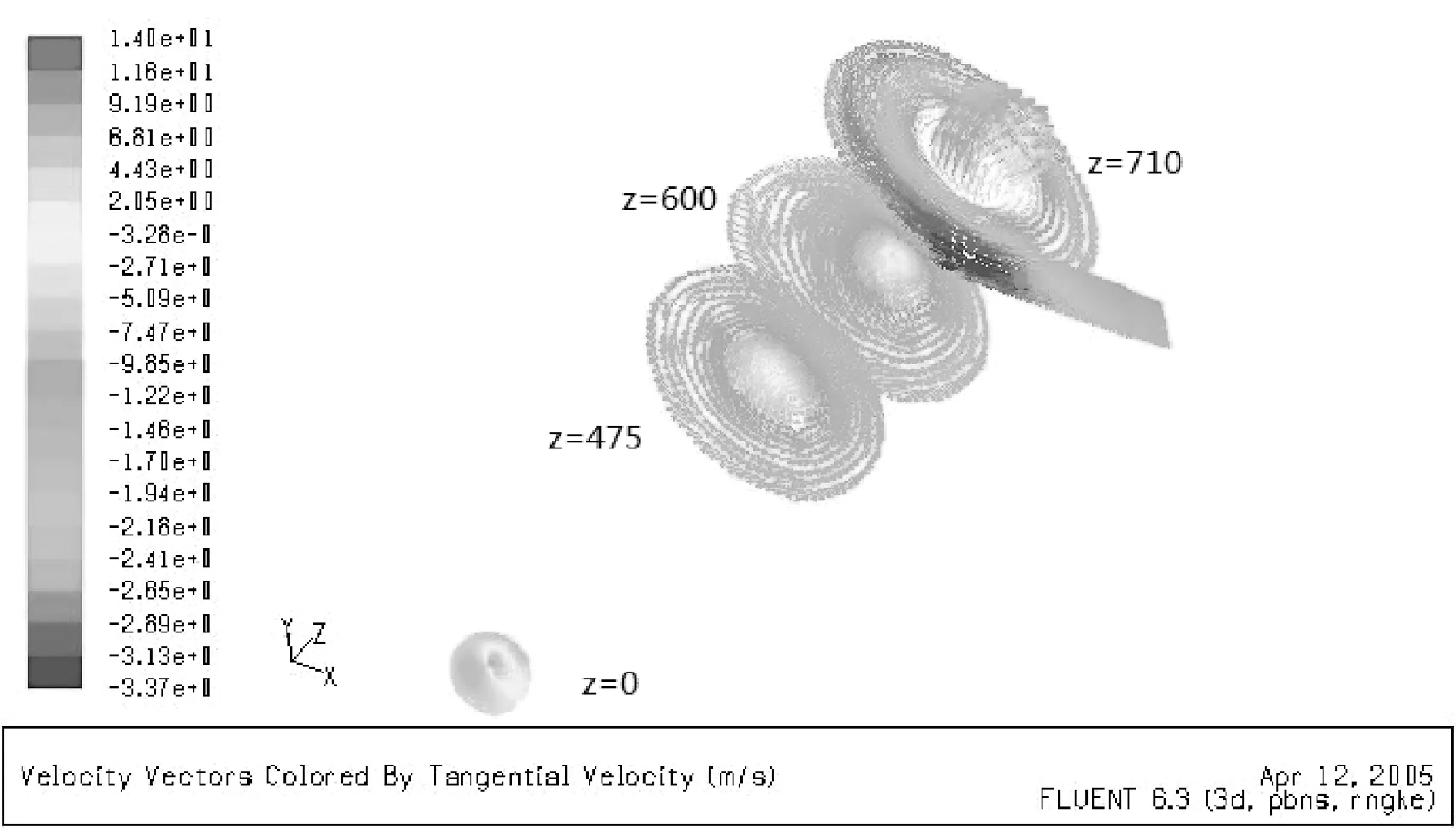

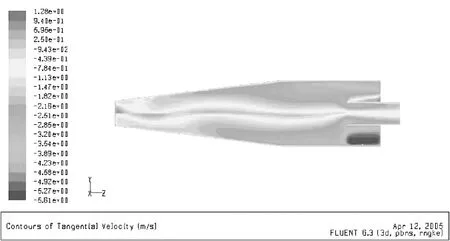

图7 X=0面的切向速度云图

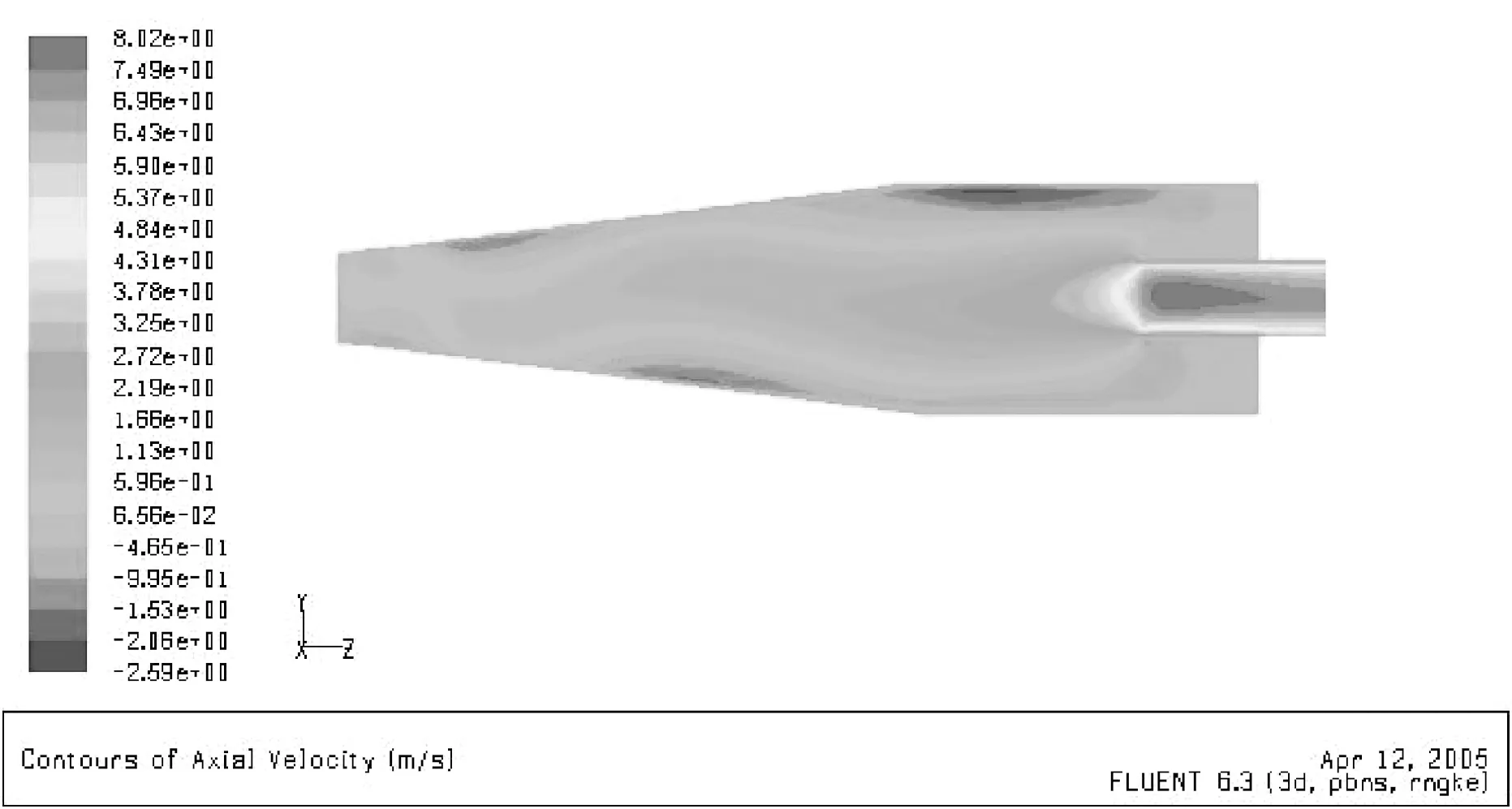

图8 X=0面轴向速度分布云图

由图7x=0面切向速度分布云图可见:切向速度大多是负,这是由于旋风分离器内切向速度的正方向是用右手定则确定的,即四指沿着气体流动的旋转方向,那么大拇指所指的方向就是切向速度的正方向,这时切向速度的正方向就沿着z轴的负向,因此为负值。从模拟结果中可以得到:切向速度在一小部分流体上的方向是正向,这表明第二涡流现象存在于部分流场,切向有更均匀的速度分布,切向速度越大,越有利于分离。

由图8x=0面轴向速度分布云图可见:旋风分离器内气流的轴向速度基本成轴对称分布,而在圆锥体的下端偏差比较大。同时从图上可以看出分离器的圆柱体部分形状比较有规律,而由于涡流的影响其锥体部分的形状是非常不规则的。同时中间部分有一个等值面,它沿着径向把轴向速度分为上行流和下行流,即外侧为下行流区,内侧为上行流区,其中心处的轴向速度较大,沿着径向向外的轴向速度在慢慢减小。从图中还可以得到:轴向速度的分布不是沿旋风分离器的几何中心对称而是有一定距离的偏心。综上所述,在旋风分离器的升气管末端存在气流短路现象,这也就是对旋风分离器进行改型时要将它的升气管设为偏心的一个重要原因。

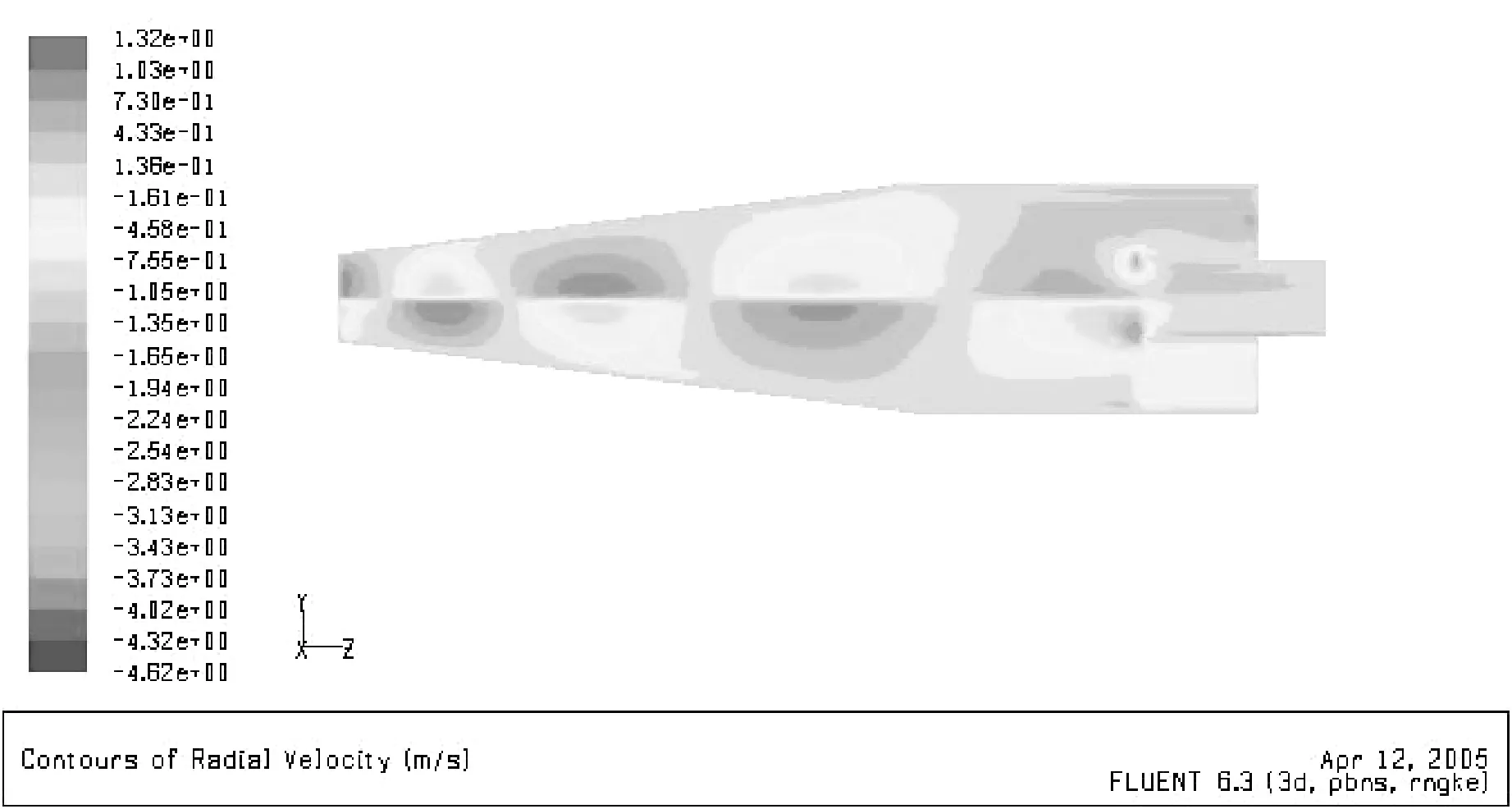

图9 X=0面的径向速度分布云图

由图9x=0径向速度分布云图可见:分离器的径向速度是比较小的,其轴心和壁面附近的速度几乎为0,其它部分的速度有正有负,但是它的变化比较小,大多数的速度小于2.5m/s,这个速度比切向速度和轴向速度都小很多,而出口下端的径向速度比较大,能达到7.3m/s,相对于切向速度和轴向速度来说,径向速度的影响是比较小的。

3 结论

本文首先介绍了旋风分离器的工作原理和发展历史,其次采用Gambit软件建立模型、网格划分和边界条件设置,最后将Gambit生成的mesh文件导入Fluent软件进行模拟计算,模拟计算模型采用RNG k-ɛ湍流模型,全面分析研究了旋风分离器内部的气相流场,并得出以下结论:

(1)旋风分离器内气流的流动主要是双层旋流,即将它分为外部向下旋转的外旋流以及中心向上旋转的内旋流,其旋转方向一致;中心区域强制涡有利于将颗粒甩向外部,外部的准自由涡区有利于颗粒在壁面附近被捕集。

(2)在旋风分离器中径向速度远小于切向速度和轴向速度;而切向速度起主导作用,且切向速度越大,越有利于旋风分离器的分离,同时颗粒进入分离器时在进口截面上的位置对分离器的分离效果有很大影响,这为今后分离器结构的优化提供了依据。

(3)分离器内部的流动空间可分为内、外两个流动区域,在不同的流动区域中,气体速度场的运动相当复杂,且其速度分布不是绝对的轴对称分布,因此排气管和排尘口居中布置不一定是最好的布置方式,这一结果对其以后的设计优化研究将有一定的应用价值。

[1]霍夫曼,斯坦因.旋风分离器——原理设计和工程应用[M].北京:化学工业出版社,2004:9.

[2]陈绍明,吴光兴,张大中,等.除尘技术的基本理论与应用[M].北京:中国建筑工业出版社,1981:48-52.

[3]于勇.FLUENT入门与进阶教程[M].北京:北京理工大学出版社,2008:9-12.

[4]唐家鹏.FLUENT14.0超级学习手册[M].北京:人民邮电出版社,2013:4.

[5]魏志军,张平.旋风分离器内流场的数值模拟及方案分析[J].北京理工大学学报,2000,20(50):37-39.

[6]王福军.计算流体力学分析——CDF软件原理与应用[M].北京:清华大学出版社,2004:15-28.

[7]韩占忠,王敬,兰小平.FLUNET——流体工程仿真计算实验与应用[M].北京:北京理工大学出版社,2010:4-38.

[8]潘小强,袁璟.FLUENT在工厂流体力学数值模拟中的应用[J].南京工业学院学报,2004,2(1):62-66.

[9]韩占忠.流体工程仿真计算实例与分析[M],北京:北京理工大学出版社,2008:325-332.

[10]王海刚,刘石.用雷诺应力模型计算旋风分离器中气-固两相流动[J].工程热物理学报,2004,25(9):189-192.

[11]李仁年,王浩,苏吉鑫,等.旋风分离器内部流场及分离效率的数值模拟仿真[J].兰州理工大学学报,2007,33(2):50-53.

【责任编辑朱世广】

NumericalSimulationStudyonInnerFlowFieldinaCycloneSeparator

LU Ya-ni

(CollegeofChemistry&ChemicalEngineering,LongdongUniversity,QingYang745000,Gansu)

TQ051.8

A

1674-1730(2017)05-0030-06

2017-05-04

陇东学院青年创新科技项目《一种新型管内螺旋扭带换热器结构及传热性能的研究》(XYBY140209)

芦娅妮(1987—),女,甘肃庆阳人,助教,硕士,主要从事过程设备研究。