乙烯裂解炉化学清洗工艺的探讨与分析

2017-10-18马庚瑜

马庚瑜

(中国石油大庆石化公司工程项目管理中心,黑龙江 大庆163714)

乙烯裂解炉化学清洗工艺的探讨与分析

马庚瑜

(中国石油大庆石化公司工程项目管理中心,黑龙江 大庆163714)

介绍了乙烯裂解炉蒸汽发生系统化学清洗的步骤和工艺流程,对化学清洗的准备工作、清洗设备的选择、各工序的控制要点、每个工序停止点的判断标准及最终验收、分析化验方法进行了阐述,并按照环保标准对废液进行无害化处理,最终达到了无污染、高质量的化学清洗标准。

裂解炉;化学清洗;脱脂;酸洗

乙烯裂解炉是化工系统重要的装置之一,其下游的装置生产情况受到乙烯裂解炉运行情况的影响较大。国内乙烯装置裂解炉过去依赖从国外整体引进,由供应商指导安装,近些年裂解炉国产化攻关取得重大进展,中国石油寰球工程公司于2012年建成国产裂解炉并在某石化公司投用。裂解炉安装标准苛刻,同时为保证裂解炉整体质量,其相应的各系统同样要达到标准规范的要求,尤其是蒸汽发生系统,投产前必须要进行严格的化学清洗,以保证生产蒸汽的质量,为下游用户提供合格的蒸汽源[1]。

1 清洗范围和清洗方法

1.1 清洗范围

乙烯裂解炉蒸汽发生系统。

1.2 清洗方法

在裂解炉水汽系统(BFW)的化学清洗中采用柠檬酸为清洗主剂,临时泵循环清洗和浸泡清洗相结合的方法进行,清洗工艺流程为:(1)冲洗及管道系统试压;(2)脱脂;(3)脱脂后水冲洗;(4)酸洗;(5)酸洗后水冲洗;(6)漂洗;(7)中和钝化;(8)人工清理检查;(9)吹扫干燥。

2 化学清洗前的准备工作

2.1 清洗系统的确认

拆下不能清洗的部件并标明原位置,妥善保管,清洗后重新安装。

2.2 公用工程条件

水源:流量>70 m3/h,脱盐水或工业水;

电源:三相五线,380 V、250 kW;

中压蒸汽:10 kg/cm2,6~7 t/h,DN50钢管引至清洗泵站附近[2]。

2.3 废液处理

由业主指定废液排放点,施工方负责将各步骤的废液中和到pH值6~9后,排放到业主指定排放点。

2.4 化学清洗临时系统建立

温度和压力测量仪器和分析取样点的位置,应在循环泵进出口管线处。

准备与清洗设备内污垢相同的样本和设备相同材质的试片,形成监视样管,清洗前放入循环清洗槽,以监测清洗效果和腐蚀情况。在清洗完成之后,将试片取出,算出此次清洗的腐蚀速度。配置高点排空和低点排污,使循环管线能良好运行,预防系统中的气体阻力和洗液残余。加设蒸汽阀门在清洗槽前,以温度测量仪表监测洗液温度,控制蒸汽量,控制洗液温度[3,4]。

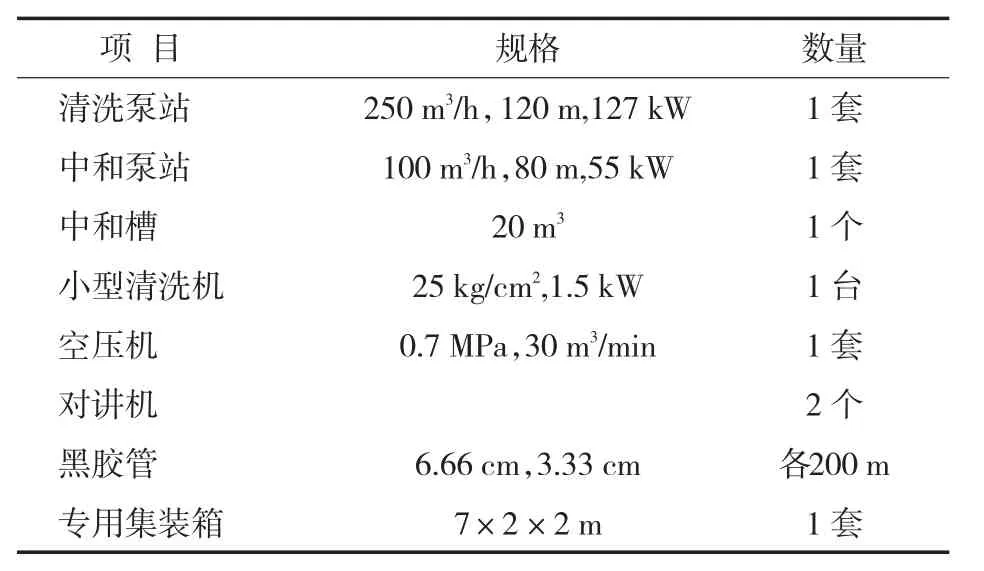

3 施工设备

3.1 化学清洗设备

水汽系统化学清洗设备见表1。

表1 化学清洗设备

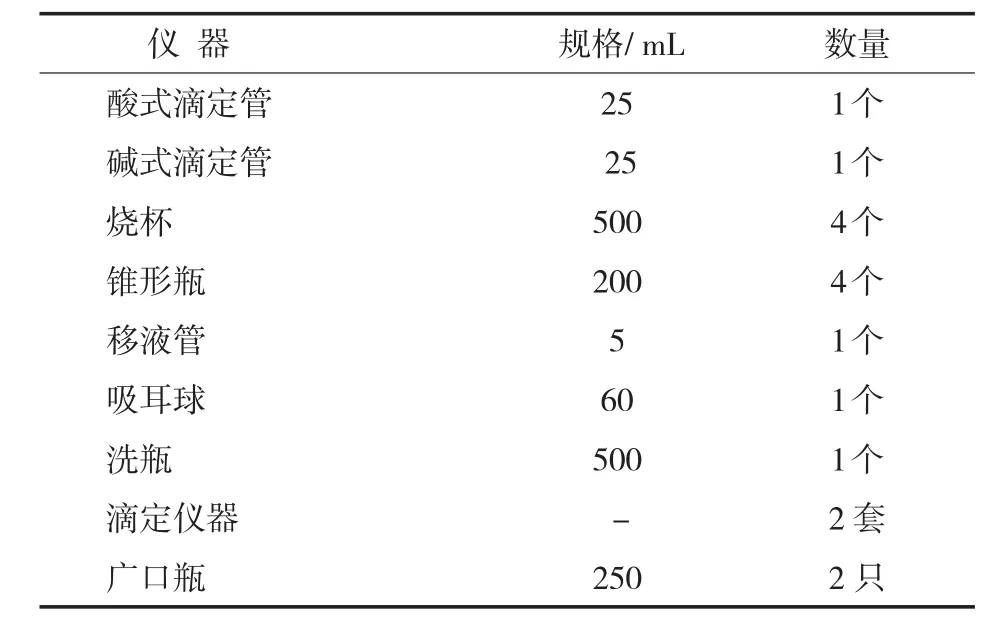

3.2 检测仪器

所用的检测仪器见表2。

表2 检测仪器

4 化学清洗各工序控制要点

4.1 水冲洗试压

(1)工序目的:将系统中的灰土、泥沙、锈蚀脱落部分和其他附着不紧的污垢清除,检测漏点。

(2)清洗方法:清洗液高进低出冲洗之后,在系统中注满水,切换泵站正常循环,开始试压。

(3)工艺条件:温度:常温;时间:2~4 h。

(4)药液浓度:无。

(5)化验项目:目测浊度,30 min/次。

(6)终点判断:目测出口液体清澈。

(7)注意事项:每隔60 min,进行正反向切换,使冲洗发挥最大效果。运用控制阀门,各个支路每30 min切换[5~8]。

4.2 脱脂

(1)工序目的:清理设备中的有机物,包括油污、石墨、防腐蚀的油类涂层等。

(2)清洗方法:用水冲洗设备,测试压力。确认无漏点后,将温度提升到70℃加药,时间确定为1 h;按清洗液体流向清洗,流向低进高出。

(3)工艺条件:温度应保持在80~90℃;脱脂时间6~8 h。

(4)药液浓度:表面活性剂NaOH适量;润湿剂Na3PO4适量。

(5)化验项目:pH值碱度。

(6)终点判断:排除温度影响,间隔小于2次(每30 min)化验pH值浓度差在0.3%以下。

(7)注意事项:①控制各支路流量,使其均匀清洗充分。②每60 min对系统进行排空、倒淋。

4.3 脱脂后水冲洗

(1)工序目的:除去系统中脱脂后剩余的脱脂残液。

(2)清洗方法:开始采用高进低出冲洗,干净后,按照清洗循环路线冲洗。

(3)工艺条件:温度:常温;时间:2~4 h。(4)药液浓度:无。

(5)化验项目:pH值。

(6)终点判断液体浓度pH值为6~9,液体无肉眼可见杂质。

(7)注意事项:①冲洗液的浓度pH值>9时,需中和至pH值=6~9;②每1支路冲洗液浓度都要达到pH值=7;③每60 min对系统进行排空、倒淋。

4.4 酸洗

(1)工序目的:使酸性洗液与污垢中和形成可溶物质。酸洗是整个化学清洗的关键步骤。

(2)清洗方法:用1~2 h加完Lan-826缓蚀剂后再循环1 h。用2~3 h加完柠檬酸,流向低进高出。

(3)工艺条件:温度控制在80~90℃;时间为6~8 h。

(4)药液浓度:柠檬酸3%~5%;Lan-826适量。

(5)助剂:酸洗助剂适量;Fe3+抑制剂适量;促进剂适量。

(6)化验项目:pH 值、[Fe3+]、[Fe2+]、[H+],时间为60 min/次。

(7)终点判断:总铁离子浓度趋于稳定,监视管表面氧化物去除率95%以上。

(8)注意事项:①铁离子和pH值控制在一定范围内,继续循环60 min方可停止。②每60 min对系统进行排空、倒淋。

4.5 酸洗后水冲洗

(1)工序目的:清除酸洗残留液体和脱落固体。

(2)清洗方法:按照工序3进行冲洗。

(3)工艺条件:温度50~60 ℃;时间:2~4 h。(4)药液浓度:无。

(5)化验项目:pH 值;60 min/次。

(6)终点判断:液体浓度pH值为6~9,液体无肉眼可见杂质。

(7)注意事项:①冲洗液的浓度pH<6时,需中和至pH值=6~9;②各支路洗液pH值>6。

4.6 漂洗

(1)工序目的:清理浮锈,减少铁离子,使钝化效果最大化。

(2)清洗方法:灌满水后,加入Lan-826缓蚀剂及硝酸(每种时间30 min),流向低进高出。

(3)工艺条件;温度80~90℃;时间为2~4 h。

(4)药液浓度:柠檬酸0.5%~1%;Lan-826适量;酸洗助剂适量;Fe3+抑制剂适量;促进剂适量。(5)化验项目:pH 值[Fe3+]、[Fe2+],60 min/次。(6)终点判断:总铁离子基本稳定,监视管无锈。

(7)注意事项:① 根据回路对阀门进行切换,保证充分冲洗;②每60 min对系统进行排空、倒淋。

4.7 中和钝化

(1)工序目的:阻止金属锈蚀。

(2)清洗方法:注入清水,使系统中铁离子浓度<350×10-6,并加入氨水使pH值控制在9~10,注入钝化剂循环,流向低进高出。

(3)工艺条件:温度40~50℃;时间4~6 h。

(4)药液浓度:NH3•H2O适量;Na3PO4;钝化剂1%;钝化助剂适量。(5)化验项目:pH 值;60 min/次。(6)终点判断:pH值不变。

(7)注意事项:注入钝化液循环钝化4~6 h;结束后排尽系统中残液。

4.8 人工清理检查

(1)工序目的:清洗液未洗到的地方可采用人工清洗的方法清理干净。

(2)清洗方法:对容易沉积杂质的下部管道进行清理,对于局部清洗液未洗到的地方采用人工修补的办法进行处理。

(3)药液:蓝星“三合一”常温清洗剂适量。

(4)注意事项:人工清理检查之前应将系统中的液体从低点排尽。

4.9 吹扫干燥

(1)工序目的:将裂解炉水汽系统中的明水吹出,防止管线返锈、上冻。

(2)干燥方法:将气源接入清洗完毕的裂解炉水汽系统进行吹扫,系统中的每个出口处单独进行吹扫。

(3)工艺条件:使用无油干燥空气,压力确定为0.5~0.8 MPa,气量:30 m3/min。

(4)终点判断:系统中的每个排淋口都无明水,以手摸不到潮湿为准。

(5)注意事项:①为保证吹扫的效果,按支路进行阀门切换;②吹扫时系统处于封闭状态,每条支路管线单独进行吹扫,以无明水为标准[9~12]。

5 清洗质量标准

验收标准依据《工业设备化学清洗质量标准》(HG/T2387-2007)或GB/T 25146-2010《工业设备化学清洗质量验收规范》。腐蚀试片平均腐蚀率碳钢低于6 g/m2/h;管线中无明水。

6 废液处理

水冲洗及系统试压;废液中各参数范围,COD:0~200×10-6;pH值为7。

6.1 脱脂

废液中各参数范围:碱浓度0.5%~1.0%;pH值为14;COD为0~1 000×10-6;处理方法为中和强碱性废液。

反应式为:NaOH+HCl=NaCl+H2O。中和完毕后,运输并排放至指定地点。

6.2 脱脂后水冲洗

系统内残留脱脂液与盐酸中和。反应式为:NaOH+HCl=NaCl+H2O。中和完毕后,运输并排放至指定地点。废液中各参数范围,pH值为10~13,COD 为0~500×10-6;碱浓度0.01%~0.10% 。

6.3 酸洗

酸洗的目的是清除设备或装置中的各种铁锈、轧制鳞片及焊接氧化物等。该次化学清洗中使用的清洗主剂为柠檬酸。废液中各参数范围酸浓度1%~2%;pH值为3~4。

处理方法:将酸洗之后产生的酸性废液和碳酸钠相互中和。

6.4 酸洗后水冲洗

废液处理主要是调节pH值为中性,在中和至pH值为6~9后,运输并排放至指定地点。

废液中各参数范围:pH值6~9;COD为(200~600)×10-6;酸浓度0.01%~0.10%。

6.5 漂洗

漂洗液与后续中和钝化步骤相连接,排污量较小,处理方式与酸洗相似,废液中和后运输并排放至指定地点。

6.6 中和钝化

使用磷酸三钠、钝化助剂进行钝化。产生碱性、含亚硝酸盐废液会对环境造成负面影响。废液中各参数范围:碱浓度0.5%~1.5%;pH值为14。

6.7 钝化废液的处理

使用氨基磺酸处理废液中的NO2,反应式为:NH3SO3H+NO2=HSO4+N2+H2O

7 结束语

乙烯裂解炉水汽系统化学清洗按以上方案实施,施工进度和施工效率得到很大提高,清洗质量标准高,各项检测指标控制在标准规范限定之内,有些指标远低于标准值。每道工序无停止点、无缝衔接,保证了每一道工序的质量。另外,化学清洗废液的处理按照国家法律法规,现场处理后,运至指定污水处理地点进行处理,实现达标排放。该化学清洗方案不同于以往清洗主剂的选择,有创新,且清洗效果好,受到业用户好评。

[1]马红梅,朱志良.表面活性剂在化学清洗中的应用及研究进展[J].清洗世界,2005(4):22-27.

[2]吴金生,文强,李建国.从绿色化学角度考虑工业清洗环保化[J].清洗世界,2006(12):35-39.

[3]康维.清洗废液对环境的污染问题[J].兰州医学院学报,1992(4):276-277.

[4]刘炀.乙烯裂解装置开车前的化学清洗[J].化学清洗,1997(3):25-27.

[5]刘玉东,刘庆龙,李荔华.乙烯裂解炉炉管表面积灰的化学清洗法[J].石化技术与应用,2008(5):477-479.

[6]袁长征,杜知勤.300 kt乙烯装置裂解废热锅炉化学清洗与改进[J].中国电力,1991(1):31-35.

[7]卓宏杰.合成氨第一废热锅炉化学清洗[J].清洗世界,2006 ,22(3):14-16.

[8]王彦彬.大庆300 kt乙烯装置锅炉的化学清洗[J].炼油与化工,1997(1):41-42

[9]庄绍祖.超高压废热锅炉的化学清洗[J].工业水处理,1988(2):28-30.

[10]解云龙.裂解炉超高压蒸汽发生系统的化学清洗[J].中小企业管理与科技旬刊,2013(24):303-304.

[11]刘德仁,刘志国.兰州石化公司石油化工厂毫秒炉高压蒸气发生装置开车前系统化学清洗[J].清洗世界,1988(1):169-171.

[12]李云峰.废热锅炉的化学清洗[J].大氮肥,2005,28(1):23-24.

Analysis of chemical cleaning process of ethylene cracking furnace

Ma Gengyu

(Project Management Center of PetroChina Daqing Petrochemical Company,Daqing 163714,China)

This paper introduced the procedure and process for chemical cleaning of steam generating system of ethylene cracking furnace,expounded the preparatory work of chemical cleaning,selection of cleaning equipment,control main points,judgement standard of the stop point of each working procedure as well as the final acceptance and analytical method.Innocent treatment was made to the liquid waste according to environmental protection standard,which finally reached the non-pollution and high-quality chemical cleaning standard.

cracking furnace;chemical cleaning;degrease;pickling

TQ221.211

B

1671-4962(2017)05-0034-04

2017-09-18

马庚瑜,男,工程师,1988年毕业于东北重型机械学院机械制造专业,现从事石油化工工程项目管理工作。