600 kt/a汽油改质单元炉管结焦原因分析及对策

2017-10-18孙艳,马军,孟伟

孙 艳,马 军,孟 伟

(中国石油乌鲁木齐石化公司研究院,新疆乌鲁木齐830019)

600 kt/a汽油改质单元炉管结焦原因分析及对策

孙 艳,马 军,孟 伟

(中国石油乌鲁木齐石化公司研究院,新疆乌鲁木齐830019)

某石化公司炼油厂600 kt/a汽油改质装置检修开工后加热炉炉管结焦严重,文中从垢样试验、原料油性质及工艺流程变化等角度,分析了造成炉管结焦的原因为二烯烃发生了聚合反应,提出了加强二烯烃监控,增设重汽油预处理设施等手段避免结焦现象出现。

汽油改质;炉管结焦;二烯烃;聚合反应

某石化公司炼油厂600 kt/a催化汽油加氢改质装置是采用石油化工研究院与抚顺石化公司联合开发的“DSO-M催化汽油加氢脱硫降烯烃组合技术”,于2009年开工建设,2011年7月一次试车成功,生产出合格国III标准汽油,2013年4月对反应系统流程进行优化改造,将先脱硫后改质的生产流程变更为先改质后脱硫并于2013年10月装置正式生产国IV汽油,产品汽油硫含量完全达到国IV标准要求。

2016年8 月,600 kt/a汽油改质装置经过大检修后按正常程序开工,开工进料10 h即发现加热炉炉管严重结垢,装置无法正常生产,紧急停工抢修。对炉管结垢情况进行技术调研和分析。

1 现场炉管结垢情况

装置加热炉炉管打开后弯头处结垢情况见图1。

图1 炉管弯头处结垢情况

图2 垢样实物

从图1可见,炉管弯头处全部堵死,现场结垢状况十分严重。从炉管取出的垢样实物见图2。

从图2可见,取出的垢样呈致密黑色,质地异常坚硬。对垢样进行了水洗试验,测试清洗垢样的水溶液pH值为12,呈强碱性。对垢样进行了性质分析,结果见表1。

表1 垢样性质分析

由表1可见,垢样有机物含量在46%~64%,碳酸盐含量在15%~23%。垢样进行950℃灼烧后剩余物呈熔融态;冷却到室温后熔融态物质全部附着在瓷坩埚底部。

对950℃灼烧后残余物进行盐酸溶解试验,以考察垢样中机械杂质及金属氧化物等含量时,将盐酸加入坩埚中,剩余物质不溶解,无法分出,说明残余的这部分物质在高温下与坩埚发生了化学反应,无法分出,故垢样灼烧试验表1中数据合计总量不足100%。

2 原因分析

炉管结垢是加热炉进料在炉管金属表面温度作用下发生的化学反应和物理变化的综合结果[1,2]。影响炉管结垢的原因很多,针对该石化公司炼油厂600 kt/a加热炉炉管结垢情况,结合垢样试验分析数据从工艺角度进行技术分析。

2.1 原料性质

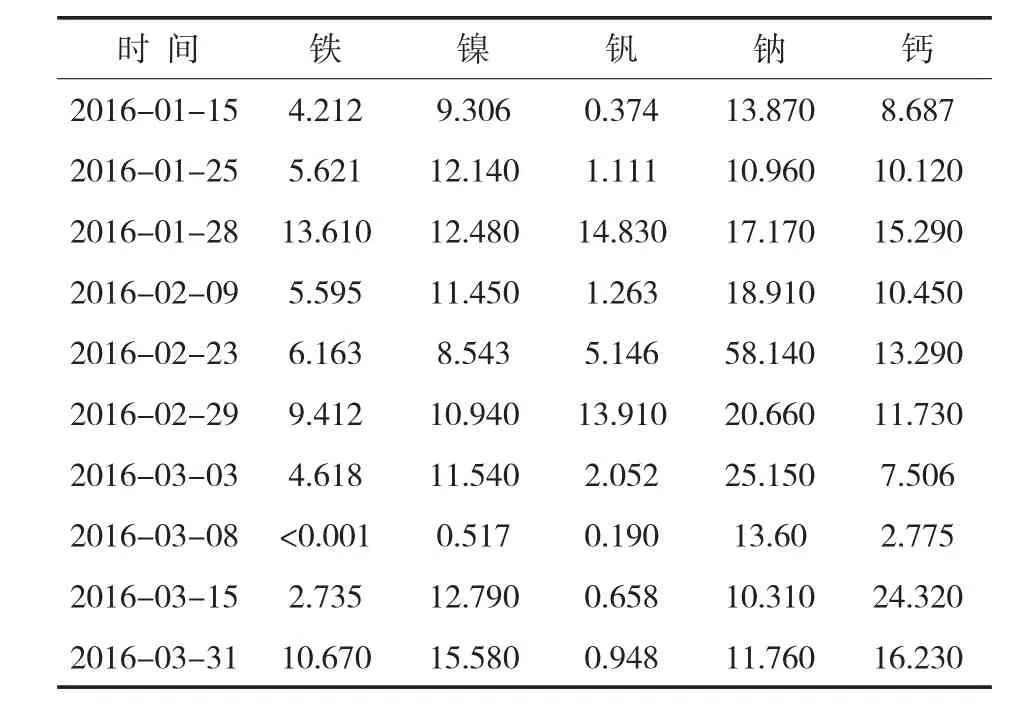

重油催化裂化是在催化剂作用下将重质原料转轻质汽、柴油燃料的脱碳过程。检修前重催原料金属含量见表2。

表2 重催原料金属含量/(μg·g-1)

由表2可见,重催原料中金属含量稳定。重催汽油性质见表3。

由表3可见,1~6月重催汽油性质稳定。

2.2 加热炉的运行情况

调取了加热炉的运行情况,对加热炉炉膛温度和炉出口温度的进行了分析,没有发现超温情况。加热炉出口温度控制在380℃;炉膛温度控制在705℃,在问题发生期间温度变化的幅度在2℃以内,说明加热炉温度不是造成结垢的主要原因。

表3 催化裂化汽油性质(1~6月)

2.3 工艺流程

从垢样分析结果来看,垢样中含有46%~64%的有机物成分,这部分有机垢是汽油中一些活泼的不饱和烃类物质在高温下自发进行的热聚合。反应机理为自由基链反应[3],而炉管中存在的其他杂质,如高温下的腐蚀产物,会进一步诱发二烯烃的聚合反应,甚至会发生爆聚[4]。碳酸盐类含量在15%~23%,可见在加热炉物料中存在较高含量的的金属盐类,由表2、表3数据可知,这部分金属盐类非来自于原料。这些以无机或有机盐形式存在的金属盐类,会诱发胶垢以金属离子为核心迅速长大形成结焦母体,一旦结焦母体形成,会诱发生成更多的自由基,加速结焦进程。随着焦的生成,焦表面温度升高,缩聚反应加剧,焦油在高温作用下进一步脱氢缩合逐步石墨化,从疏松的焦垢逐步转化成致密的硬碳垢,沉积在加热炉管表面[5,6]。

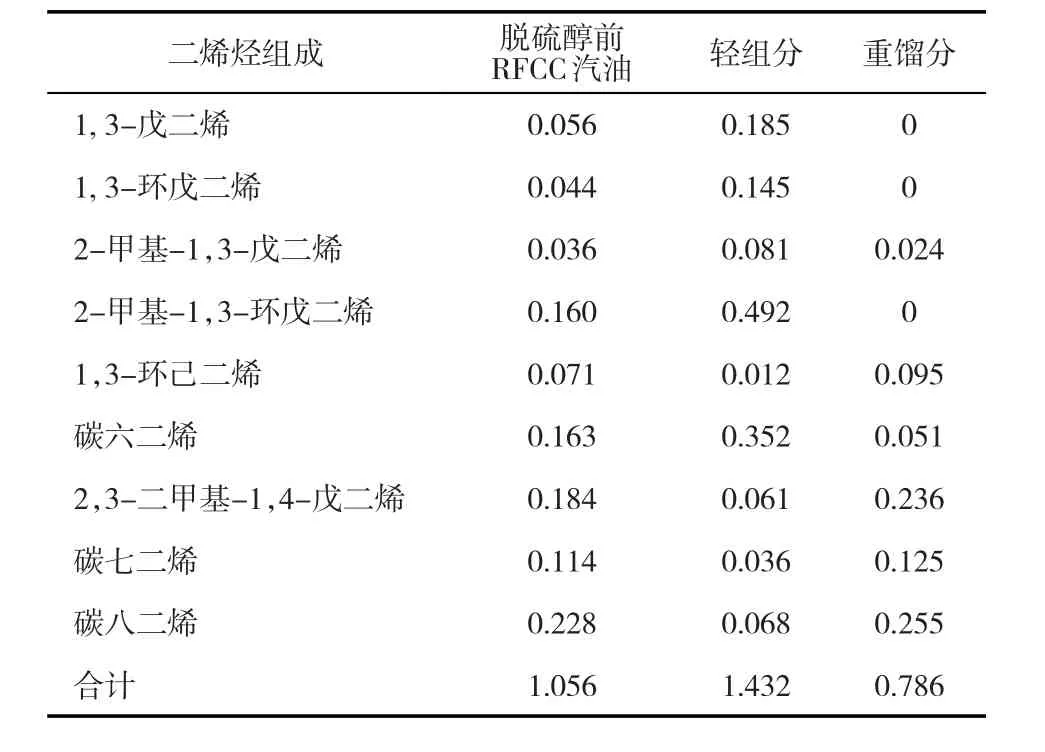

表4 RFCC汽油中二烯烃组成分析结果/%

由表4可见,RFCC汽油中二烯烃含量为1.056%,其中>75℃重馏分中二烯烃含量在0.786%。当原料性质变差、反应温度高,催化剂活性偏低时,会存在一定的热裂化反应,会使汽油产品中二烯烃尤其是共轭二烯烃含量增加[7,8]。二烯烃即使在常温常压条件下也极易发生聚合,只不过所形成的聚合物为低聚物而仍然溶解在汽油中。在较高的加氢温度和压力条件下,这些二烯烃的低聚物迅速向高聚物转变,产生积炭。这部分少量的二烯烃在>220℃时极易产生自由基,发生自聚、环化、脱氢、缩合等反应,由低级芳烃转变为多环芳烃,进而转化为稠环芳烃,再进一步转变成焦垢。同时二烯烃在较缓和的条件下即能促进胶质的生成。

在加氢原料油输送过程中,设备及管线腐蚀产生的部分铁离子混合在原料油中,当到达反应器前换热器与氢气混合后,生成的硫化亚铁沉积在管束上,在停工过程中(尤其是紧急停工),气流的波动导致大量杂质和沉积物被带到反应器顶部形成压降。另据资料指出,铁和其他重金属在烯烃、二烯烃的聚合、缩合副反应中能起到催化作用,加剧了结焦、积炭的程度[9,10]。

该石化公司炼油厂600 kt/a汽油改质单元采用先后后脱硫工艺流程,重汽油中不但含有少量的活泼二烯烃,而且硫、氮、氧等杂质含量也较高,这部分物料直接进入高温区,加剧了炉管结焦风险。为避免二烯烃等活泼烃类进入高温区,须在较低的反应温度下将二烯烃等活泼烃类脱除,建议在炉前设置预处理反应器,通过装填专用催化剂,将二烯烃、硫化物等进行预处理,这是延长装置运行周期的有效手段。

3 结束语

(1)该次加热炉炉管垢样致密,有机物含量46%~64%,碳酸盐含量在15%~23%。

(2)造成该次加热炉管结垢的主要原因是重汽油中含有的二烯烃等活泼烃类在高温区发生的自聚环化脱氢缩合反应,炉管中15%~23%的金属盐类的存在加剧了反应进程,形成过多的结焦母体,引发自由基链的爆聚反应。

(3)600 kt/a改质单元工艺流程由(DSO-M)变更成(M-DSO)后,由于重汽油在进加热炉之前没有预处理设施并且后脱硫,因此原料中硫、氮、氧等化合物的存在会进一步诱发活泼烯烃在高温区的聚合反应。

(4)定期监控重催汽油二烯烃含量,为装置提供二烯烃的生成速率以避免装置出现类似问题。

(5)炼油厂采用M-DSO后脱硫工艺流程,为避免杂质含量较高的重汽油直接进入高温区带来的炉管结焦风险,建议增设重汽油预处理设施。

[1]章许云.管式加热炉结焦技术分析[J].石油与化工设备,2010(3):51-53.

[2]蔡乔方.加热炉[M].北京:冶金工业出版社,2005:240-242.

[3]魏芳.催化汽油加氢装置长周期运行设计方法[J].炼油技术与工程,2015,45(11):61-62.

[4]李明丰,习远兵,潘光成,等.催化裂化汽油选择性加氢脱硫工艺流程选择[J].石油炼制与化工,2010,41(5):4-5.

[5]赵乐平,关明华,孙柏军,等.影响催化裂化汽油加氢脱硫装置压力降增大的原因及对策[J].炼油技术与工程,2012,42(7):16-17.

[6]后磊,邓云清,赵乐平,等.OCT-MD装置保护反应器压力降上升的原因分析[J].炼油技术与工程,2015,45(11):25-26.

[7]李大东.加氢处理工艺与工程[M].北京:中国石化出版社,2004:946-950.

[8]吴世逵,梁朝林,徐柏福,等.加氢渣油催化裂化汽油诱导期短的原因及对策[J].石油炼制与化工,2008,39(8):50-52.

[9]姜恒,宫红,王锐.焦化汽油加氢催化剂床层结垢机理分析[J].齐鲁石油化工,2004,32(1):63-64.

[10]王元琪,王觉非,梁长君,等.300 kt/a汽油加氢精制装置结垢分析及对策[J].中外能源,2009(4):86-87.

Technology analysis on furnace tube coking of 600 kt/a gasoline quality improvement unit

Sun Yan,Ma Jun,Meng Wei

(Research Institute of PetroChina Urumchi Petrochemical Company,Urumchi 830019,China)

The coking of the heating furnace tube in the gasoline quality improvement unit of the 600 kt/a gasoline unit was serious after the maintenance and startup.The reason of coking was analyzed from the aspects of scale test,feedstock oil nature and process flow change,which was the polymerization reaction of dienes.The monitoring of dienes was proposed and heavy gasoline pretreatment facilities were added to avoid coking.

gasoline quality improvement;furnace tube coking;dienes;polymerization reaction

TE966

B

1671-4962(2017)05-0020-03

2017-06-27

孙艳,女,工程硕士,高级工程师,2008年毕业于华东理工大学化学工程专业,现从事炼油工艺研究工作。