水性带锈环氧防腐涂料配方研究

2017-10-18王春财

王春财

(中国石油大庆石化公司实业公司,黑龙江大庆163714)

水性带锈环氧防腐涂料配方研究

王春财

(中国石油大庆石化公司实业公司,黑龙江大庆163714)

为适应环保要求,研发了水性带锈环氧防腐涂料的制备工艺,分析了固化剂、颜基比对涂料涂膜的影响及防锈颜料在涂料防锈性能中的作用。通过实验监测数据确定了配方中固化剂与树脂的使用量和颜基比防锈颜料的用量,该涂料的性能达到了油性带锈环氧防腐涂料的性能指标。

水性;防腐涂料;三聚磷酸铝;磷酸锌;带锈

随着我国环境保护力度的加大,对溶剂型涂料的生产和销售进行了严格的限制,涂料产业正朝着水性涂料和无溶剂涂料方向发展[1]。如何使水性涂料达到油性涂料的性能是涂料改革的关键环节之一。水性带锈环氧防腐涂料是水性环氧树脂和水性聚酰胺固化剂反应形成交联网状结构涂膜的涂料,其中一个组分(组分A)是以水性自乳化环氧树脂为主要成膜物质,三聚磷酸铝和磷酸锌为活性防锈颜料,添加适当助剂和填料制成的,另一个组分是水性聚酰胺(组分B)。水性带锈环氧防腐涂料既具有接近溶剂型环氧涂料的带锈防锈性能,又无挥发性溶剂和重金属毒害,是一种环境友好型防腐涂料,具有广阔的市场前景[2]。

1 实验部分

1.1 主要原材料

水性环氧树脂,H122,固含量90%~95%,环氧当量(以总量计)为220~230,pH值为7~8,上海汉中;固化剂,H206B,固含量47%~49%,胺氢当量(以总量计)为375~385,pH值7~9,上海汉中;消泡剂,Defom W-090,Defom W-098,上海德谦;润湿剂,Disponer W-18,上海德谦;分散剂,Disponer W-922,上海德谦;增稠剂,DeuRheo WT-102,DeuRheo WT-116,上海德谦;防腐剂,DeuAdd MB-11,上海德谦;pH值调节剂,DeuAdd MA-95,上海德谦;三聚磷酸铝,上海一品;磷酸锌,保定市龙源化工厂;滑石粉,1250目,海城兴鑫石粉厂;氧化铁红,325目,石家庄神彩涂料厂;重钙,800目,海城兴鑫石粉厂。

1.2 水性带锈环氧防腐涂料的制备

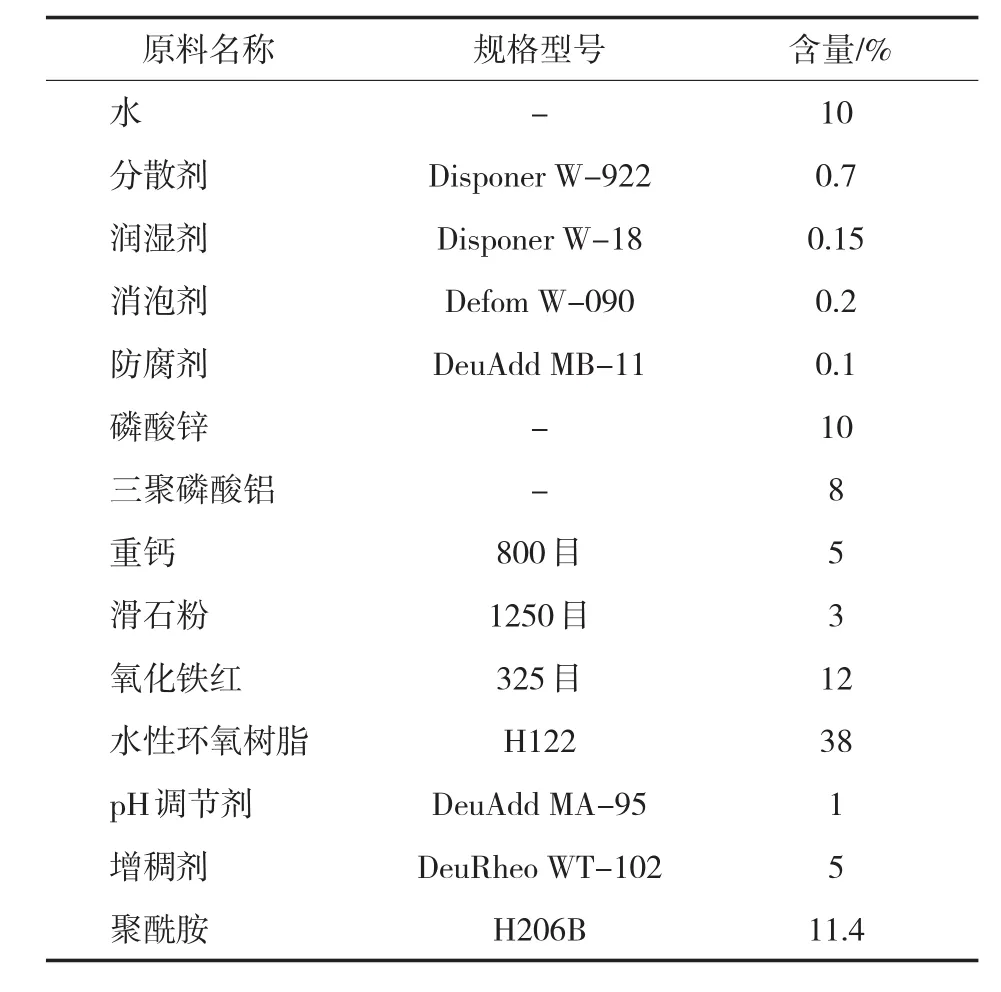

将助剂加入到水中,然后将填料加入水中搅匀,研磨至细度<50 μm,将自乳化后的环氧树脂(用水将H122调整至50%含量,搅匀制得)加入漆浆中,调整粘度后制得1个组分。该组分加入聚酰胺后即可使用。具体配比见表1。

表1 水性带锈环氧防腐涂料配比

1.3 样板的制备

制作样板用的钢板或马口铁板均在室外露天存放10 d后擦去铁板上的浮锈,按照GB/T 1727-1992方法制板。

1.4 涂膜性能

水性带锈环氧防腐涂料制备好后按照Q/DXL 041-2015(XL-1带锈防腐涂料)标准中的性能指标进行检测。样板制备方法按照“GB/T 1727-1992中2.3样板的制备”进行制备。检测涂料性能达到该标准中的性能指标要求,见表2。

表2 性能测试结果

2 结果与讨论

2.1 固化剂与环氧树脂配比对涂膜性能的影响

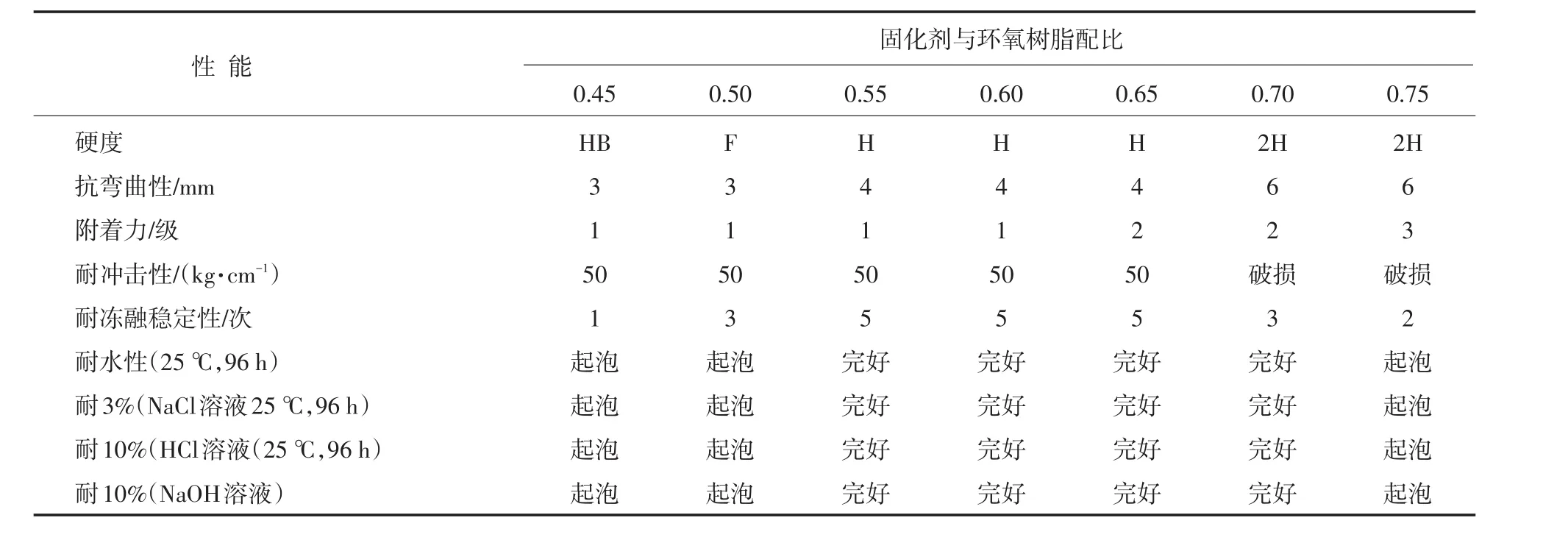

在试验中多次围绕理论固化剂与环氧树脂配比量进行增减固化剂用量的实验,经过对样板的检测发现,固化剂使用量大,漆膜硬度、耐水性、耐化学品性能优异,抗弯曲性、附着力等性能达不到要求。固化剂使用量小,漆膜抗弯曲性、附着力较好,耐水性、耐化学品性能差[3],见表3。由表3可见,固化剂与环氧树脂配比量加大,反应后固化的漆膜分子交联密度增加,漆膜硬度增加,对水、电解质等的渗透性降低,提高了防锈性能,但由于交联密度的增加,使漆膜变脆,使漆膜耐冲击性和抗弯曲性指标降低。反之由于交联密度减小,水和电解质的渗透性增加,使涂膜对基材的保护能力降低,基材易受腐蚀。因此,固化剂和环氧树脂的配比量在0.6时得到的涂料漆膜最理想。

2.2 防锈颜料对防锈性能的影响

水性带锈环氧防腐涂料以三聚磷酸铝和磷酸锌为活性防锈颜料[4]。三聚磷酸铝在涂料中能电离出含有“-O-”健的离子[5],可和金属阳离子交叉整合,在被涂物金属表面形成无机高分子错合体,

分解成致密的正磷酸膜。隔绝了空气中水分、氧气对金属表面的腐蚀。因此,金属表面的腐蚀层不完全除净,涂膜中的三聚磷酸铝能够防止锈蚀的继续扩散,同时与锈蚀层内的金属离子反应,形成整体的保护膜,起到固锈、防锈效果。磷酸锌的特性是能够水解,水解产物形成附着和阻蚀络合物,能够在阳极范围形成保护层,同时附着力很好。在有CrO42-存在的情况下,使铁表面形成络合物,与漆膜结合牢固,不再继续锈蚀,在防腐蚀的后期发挥作用,因而磷酸锌经常和防腐蚀初期阶段起作用的防锈颜料相复配[6]。因此,将三聚磷酸铝和磷酸锌混合使用,可使涂料具有很好的带锈防锈效果。

2.3 颜基比对涂膜的影响

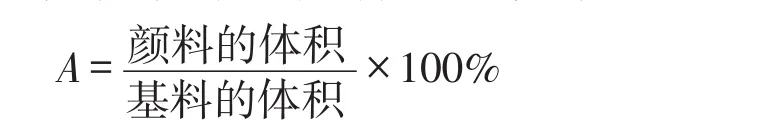

基料与颜料是固—固相分散体系关系。颜料颗粒间是存在空隙的,必须用基料来填充[7]。颜基比是涂料配方中成膜物质和颜填料之间的比例。

式中A—颜基比。

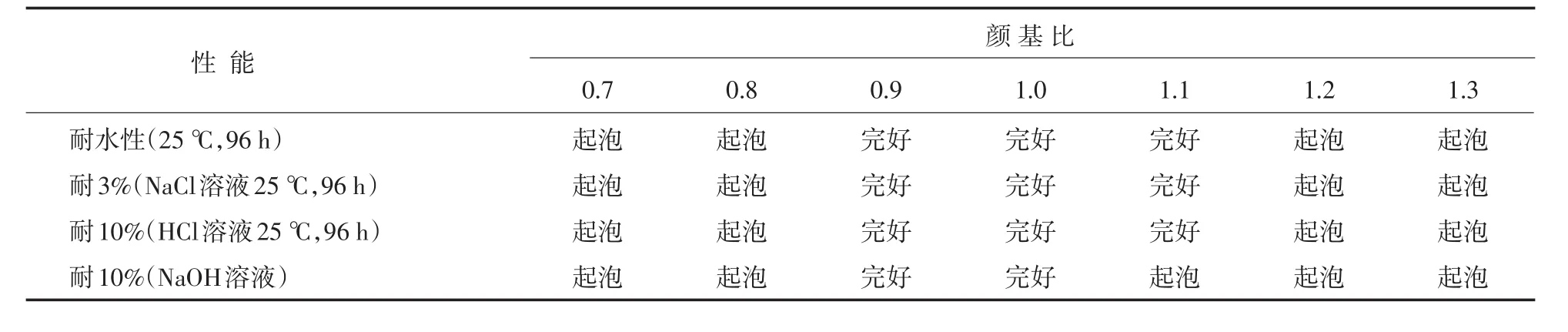

为便于实验操作,配方中的颜基比数据已换算成质量单位。根据颜料和基料的体积,实验配方确定颜基比在0.7~1.3的范围内,具体性能见表4。

表3 固化剂与环氧树脂配比对涂膜性能影响

表4 不同颜基比涂膜性能对照

由表4可见,颜基比在0.9~1.0时性能最好,低于0.9时成膜物不能完全包覆、填充颜填料颗粒表面,颜填料颗粒之间存在空隙,涂膜不能有效隔绝水分和氧气,导致涂膜防腐能力降低。颜基比大于1.0时,涂膜中的颜填料的量少,涂料成膜的厚度薄,影响涂膜的固锈防锈效果。在考虑成本的情况下该配方设计的颜基比为1.0。

3 结论

(1)聚酰胺固化剂与环氧树脂(50%)的配比量达到或接近0.6时,涂膜的各项性能指标最优异。

(2)三聚磷酸铝和磷酸锌是性能优异的活性防锈颜料,2种防锈颜料各自特有的性能相互配合,达到了很好的带锈防锈效果,无毒安全。

(3)颜基比为1.0时,配方的设计最为合理。(4)水性带锈环氧防腐涂料的各项技术指标检测,均达到了油性带锈环氧防腐涂料规定的要求,具有较好的应用前景。

[1]黄河,马道林,张丽,等.水性带锈转锈涂料最新研究进展[J].现代涂料与涂装,2010,13(10):33.

[2]刘兢科,刘孝.低成本水性带锈防腐涂料的研制[J].涂料工业,2006(4):54.

[3]丁武斌,李芳.新型水性环氧固化剂的合成及其在水性环氧防腐涂料中的应用[J].上海涂料,2015(4):12-13.

[4]任毅.水性带锈防腐涂料的研制[J].四川冶金,2003(3):30.[5]蔡芸.高性能防锈颜料三聚磷酸铝[J].颜料,2007(5):19.

[6]谭卒洲、居滋善.涂料工艺(第三版)[M].北京:化学工业出版社,1997:55.

[7]庞启财.防腐蚀涂料涂装和质量控制[M].北京:化学工业出版社,2003:56-58.

Recipe research on waterborne epoxy anticorrosive coating with rust

Wang Chuncai

(Industrial Company of PetroChina Daqing Petrochemical Company,Daqing 163714,China)

To fit in with the environmental protection requirement,the preparation process for waterborne epoxy anticorrosive coating with rust was developed,the influence of curing agent and binder ratio on coating film as well as the function of rust resisting pigment in anti-corrosion performance of coating with rust was analyzed.Based on the experiment monitoring data,the usage amount of curing agent and resin in the recipe and the dosage of pigment was determined.The performance of this coating reached the performance index of oil-borne epoxy anticorrosive coating with rust.

water borne;anticorrosive coating;aluminium triphosphate;zinc phosphate;rust

TQ637

A

1671-4962(2017)05-0014-03

2017-08-29

王春财,男,工程师,2004年毕业于大庆石油学院化学工程与工艺专业,现从事化工生产管理工作。