基于磨出口温度定值优化的制粉系统多变量预测控制

2017-10-17高耀岿曾德良刘吉臻

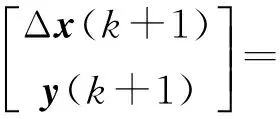

高耀岿, 胡 勇, 曾德良, 刘吉臻

(1. 华北电力大学 工业过程测控新技术与系统北京市重点实验室, 北京 102206;2. 中国华能集团清洁能源技术研究院有限公司, 北京 102209)

基于磨出口温度定值优化的制粉系统多变量预测控制

高耀岿1, 胡 勇2, 曾德良1, 刘吉臻1

(1. 华北电力大学 工业过程测控新技术与系统北京市重点实验室, 北京 102206;2. 中国华能集团清洁能源技术研究院有限公司, 北京 102209)

为了降低入炉煤粉燃烧所需的汽化潜热和着火热,提高锅炉宽负荷燃烧的稳定性和经济性,在考虑制粉系统设备安全和磨煤机出口温度(简称磨出口温度)节能最优的基础上,设计了基于磨出口温度定值优化的制粉系统多变量预测控制方案.结果表明:基于磨出口温度定值优化的多变量预测控制方案能够在确保制粉系统设备安全的前提下提高磨出口温度,降低入炉煤粉水分质量分数,更好地保证燃煤机组的安全稳定经济运行.

制粉系统; 磨出口温度; 煤粉水分; 预测控制

Abstract: To reduce the latent heat of vaporization and the ignition heat required for pulverized coal combustion, and to improve the stability and economy of the boiler combustion within a wide load range, a multivariable predictive control scheme was designed for the pulverizing system based on outlet temperature optimization of the coal mill, which considers both the safety of milling equipment and the optimization of mill outlet temperature for energy saving purposes. Simulation results show that the multivariable predictive control scheme improves the outlet temperature of coal mill and reduces the coal powder moisture under the premise of safe operation of the milling equipment, better ensuring the safe, stable and economical operation of the coal-fired power unit.

Key words: pulverizing system; outlet temperature of coal mill; coal powder moisture; predictive control

符号说明:

cin——一次风比热容,kJ/(kg·K)

cL——冷一次风比热容,kJ/(kg·K)

cH——热一次风比热容,kJ/(kg·K)

I——磨煤机电流,A

Tin——磨煤机入口一次风温度,°C

Tout——磨煤机出口温度,°C

uL——冷一次风门开度,%

qm,air——一次风质量流量,kg/s

uH——热一次风门开度,%

qm,pf——磨煤机出口煤粉质量流量,kg/s

w(Mpc)——煤粉水分质量分数,%

TL——冷一次风温度,°C

Mpf——磨煤机内煤粉量,kg

w(Mar)——原煤水分质量分数,%

TH——热一次风温度,°C

qm,c——给煤量,kg/s

Ki——模型参数,i=1,2,…,15

Δppa——一次风差压,MPa

Mc——磨煤机内原煤量,kg

Th——CO最低析出温度,℃

w(Vdaf)——干燥无灰基挥发分质量分数,%

w(Ad)——干燥基灰分质量分数,%

w(Mad)——空气干燥基水分质量分数,%

Tsp——磨出口温度初始设定值,℃

ΔTout——煤粉水分对磨出口温度的校正量,℃

KP——PID控制器比例增益

KI——PID控制器积分增益

ΔM——煤粉水分质量分数与其上下限值的偏差,%

t1——风门开度至一次风量的迟延时间,s

t2——风门开度至一次风温的迟延时间,s

TI——PI控制器的积分时间,s

中速磨煤机正压直吹式制粉系统被广泛应用在燃煤电厂中,是典型的三入三出非线性时变系统,各控制量与被控量之间存在严重耦合.传统的制粉系统控制回路由3个独立的单回路控制构成,无法实现制粉系统的解耦控制.磨煤机出口温度(以下简称磨出口温度)作为入炉煤粉水分和着火热的主要影响因素,同时受原煤水分、给煤量、一次风量和一次风温的影响,其中原煤水分为不可控的外扰,给煤量的控制为随动控制,一次风量的控制随给煤量指令的变化而变化,三者均不可作为磨出口温度的间接控制量,因此磨出口温度的控制实质上是一次风温的控制.磨煤机入口一次风温越高,其出口煤粉水分含量越低,入炉燃烧所需的汽化潜热和着火热越低,越有利于锅炉的安全稳定经济运行[1],尤其对锅炉低负荷稳燃具有重要意义.但磨煤机入口一次风温过高可能引起磨煤机内部煤粉自燃甚至出现爆炸事故,严重影响制粉系统设备安全.因此,在保证制粉系统设备安全的前提下,对磨出口温度进行定值优化并实现该系统的解耦控制具有重要意义.

近年来一些基于模型的先进控制算法开始应用于制粉系统的控制设计中.张柯等[2]针对MPS中速磨煤机直吹式制粉系统非线性、大迟延、大惯性的特点,提出基于动态RBF网络模型的预测控制算法,并成功应用于中速磨煤机优化控制中,有效解决了磨出口温度控制的大时滞问题,但基于RBF网络的预测模型局限性大、可靠性差,不利于工程实施.Zhang等[3]提出了一种基于中速磨煤机制粉系统T-S模糊模型的跟踪控制方案,仿真结果表明该方案很好地解决了非线性系统含时变参数的问题,提高了被控量的跟踪能力,保证了闭环控制系统的内部稳定性,但未实现制粉系统的解耦控制.Mohamed等[4]针对中速磨煤机制粉系统提出了一种预测控制策略来对其未来状态进行预测,实现对燃料量的预先控制,仿真研究证明了该控制策略的有效性,但未考虑磨出口温度对锅炉燃烧稳定性和经济性的影响.曾德良等[5]在考虑原煤水分[6]对磨煤机能量平衡影响的基础上,建立了磨煤机的三入三出非线性模型,仿真结果验证了模型的准确性和有效性,但未在此基础上对磨煤机的优化控制进行深入研究.

笔者在文献[5]制粉系统模型的基础上,综合考虑了制粉系统设备安全和磨出口温度节能最优,设计了基于磨出口温度定值优化的制粉系统多变量预测控制方案,并验证了控制方案的合理性和有效性.

1 制粉系统简述

典型的正压直吹式制粉系统主要由给煤机、磨煤机、一次风机、密封风机、粗粉分离器以及燃烧器等构成(见图1).原煤经给煤机进入磨煤机进行碾磨并形成一定细度的煤粉.一次风经一次风机升压后分为2路,一路直接进入磨煤机前的冷一次风管;

1-锅炉炉膛; 2-空气预热器; 3-送风机; 4-给煤机; 5-磨煤机; 6-粗粉分离器; 7-一次风机; 8-密封风机; 9-燃烧器.

图1 正压直吹式制粉系统的结构示意图

Fig.1 Schematic diagram of the positive-pressure direct-fired pulverizing system

另一路经空气预热器加热后进入磨煤机前的热一次风管.2路一次风在磨煤机前混合后进入磨煤机.在冷、热一次风管的出口均设有调节挡板,即冷、热一次风门,其中热一次风门控制一次风量,冷一次风门控制磨出口温度,两者配合完成煤粉的干燥和输送任务.密封风机则完成对磨煤机的密封作用,防止煤粉外漏.笔者以MPS180-HP-Ⅱ型中速磨煤机制粉系统作为研究对象,其设计最大出力为44.496 t/h,煤粉细度R90=22%.

2 制粉系统模型

所研究的模型是在文献[5]的MPS中速磨煤机正压直吹式制粉系统模型的基础上进行的,该制粉系统是基于一次风的质量平衡和能量平衡、磨煤机内部煤和水分的质量平衡和能量平衡所建立的:

(1)

其中,模型的输入量为uL、uH和qm,c;输出量为qm,air、Tout和qm,pf;状态量为qm,air、Tin、Mc、Mpf、Tout和w(Mpc);待辨识参数为Ki和tj,i=1, 2, …, 15,j=1, 2(见表1).

表1 模型参数

3 制粉系统节能优化控制

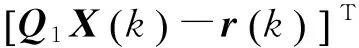

3.1 制粉系统多模型预测控制[7-9]

为了实现制粉系统的解耦控制,并提高其在多工况下的控制精度,在上述模型的基础上,设计了制粉系统多模型预测控制方案.该控制方案的主要思路在于将整个被控对象的工作区域划分为s个稳定的工作点,并在每个工作点对非线性模型进行线性化,得到较为精确的局部线性化模型,并根据每个线性化模型设计基于状态方程的广义预测控制器[10].

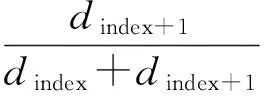

图2中,在实际控制过程中,实时计算实际工作点与控制器设计工作点间的“距离”,并将计算结果进行排序,按照下式计算被控对象的控制量输入:

(2)

式中:dindex、dindex+1分别为实际工作点与各控制器设计工作点间的最近和次近“距离”;uindex、uindex+1为对应控制器的输出.

图2 多模型预测控制框图

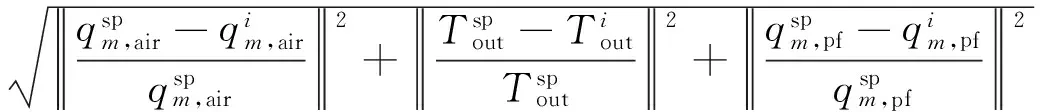

对于制粉系统而言,实际工作点与控制器设计工作点间的“距离”可按下式计算:

(3)

3.2 多工况非线性模型的局部线性化

考虑多变量非线性系统[7]:

x=f(x,u)

(4)

y=g(x,u)

(5)

式中:x=[x1,x2,…,xn]T为n维状态向量;u=[u1,u2,…,um]T为m维控制向量;y=[y1,y2,…,yq]T为q维输出向量;f(x,u)为n维函数向量;g(x,u)为q维函数向量.

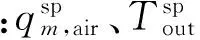

对上述非线性系统在工况点(xi,ui)处进行局部线性化,得到线性化模型如下:

(6)

y=Cix+Diu+Fi

(7)

对上式进行离散化,得到离散时间域内的局部模型如下:

(8)

(9)

3.3 基于状态方程预测控制器的设计

考虑多输入多输出线性系统[7]:

x(k+1)=Adx(k)+Bdu(k)

(10)

y(k)=Cdx(k)

(11)

约束为

umin≤u(k)≤umax

Δumin≤Δu(k)≤Δumax

其中,x∈Rn,y∈Rn,u∈Rn,Ad∈Rn×n,Bd∈Rn×m,Cd∈Rr×n.

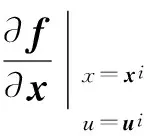

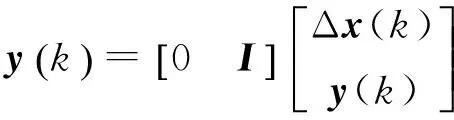

扩展状态空间形式如下:

(12)

(13)

缩写为

X(k+1)=AX(k)+BΔu(k)

(14)

y(k)=CX(k)

(15)

进一步得出

(16)

其中,

采用二次型函数作为控制系统的性能指标:

(17)

(18)

式中:Q为误差加权矩阵;R为控制作用加权矩阵.等号右边第一项为k时刻已知项,与优化无关.

(19)

s.t.Bx≤d

其中,

对于上述含不等式约束的二次规划,采用有效集方法[7]进行求解,此处不再赘述.

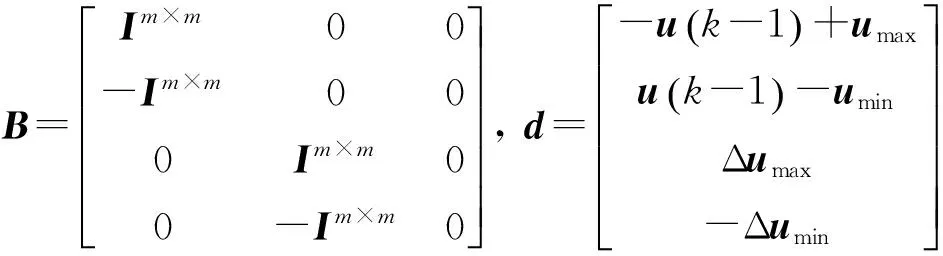

3.4 磨出口温度定值优化

锅炉最大的热损失是排烟热损失,合理地利用排烟热量,在保证制粉系统设备安全的前提下,适当提高磨出口温度设定值,使煤粉充分干燥,可降低入炉煤粉燃烧所需的汽化潜热和着火热,提高燃煤机组运行的稳定性和经济性,实现能源的合理利用.

磨出口温度是磨煤机入口一次风干燥湿煤粉温度下降后得到的,因此对磨出口温度的限制实质上是对磨煤机入口一次风温的限制.对于挥发分较高的的褐煤、烟煤或次烟煤,其主要析出的可燃气体为CO,通常认为CO的最低析出温度为相应煤种可承受的最高温度.由于在磨煤机内部煤粉一般采用一次风进行干燥,因此定义空气气氛下CO的最低析出温度[11-13]为实际运行时磨煤机入口最高一次风温(如式(20)所示),此时对应的磨出口温度的上限如式(21)所示[1,14]:

Th=434.958 4-2.823w(Vdaf)+ 0.494w(Ad)-10.775 2w(Mad)

(20)

(21)

其中,干燥基灰分质量分数w(Ad)、干燥无灰基挥发分质量分数w(Vdaf)和空气干燥基准水分质量分数w(Mad)可通过煤质化验数据的换算获得.

为了实现能源的合理利用,采用模型估计的煤粉水分质量分数对磨出口温度进行定值优化,当煤粉水分质量分数高于上限值或低于下限值时,可以通过改变磨出口温度的设定值来调节磨出口温度实际值,使得煤粉水分质量分数恢复到限值以内.当煤粉水分质量分数高于上限值时,PI控制器的输入为煤粉水分质量分数与上限值的差值,输出为磨出口温度正向校正量,磨出口温度随之升高,从而达到降低煤粉水分质量分数的目的;当煤粉水分质量分数在限值范围内时,PI控制器的输入为零,磨出口温度校正量为零;当煤粉水分质量分数低于下限值时,PI控制器的输入为煤粉水分质量分数与下限值的差值,输出为磨出口温度负向校正量,磨出口温度随之降低,使得煤粉不会被过分干燥,从而达到升高煤粉水分质量分数的目的.

图3中,最佳磨出口温度设定值的计算式为:

(22)

其中,

ΔM=

(23)

图3 磨出口温度定值优化控制器(PI)

综上所述,提出了基于磨出口温度定值优化的制粉系统多变量预测控制方案.包括:(1)制粉系统多变量预测控制.基于状态方程预测控制算法,在多个工作点对制粉系统模型进行线性化并设计了对应的预测控制器,控制器的输入包括磨煤机出口煤粉流量设定值、一次风量设定值、最佳磨出口温度设定值、一次风量(自实际对象)、磨出口温度(自实际对象)、磨煤机出口煤粉流量在线估计值(自制粉系统模型).(2)磨出口温度定值优化.结合模型状态估计的煤粉水分质量分数,以煤中CO的最低析出温度为磨煤机入口一次风温的上限值,设计了磨出口温度节能最优控制方案.(3)模型和控制器的自适应辨识与更新.制粉系统改造、磨辊磨损等因素可能引起实际制粉系统特性发生变化,使得模型状态估计的可信度降低.因此需要根据实际对象与模型的匹配程度计算模型可信度,并作为模型参数辨识和控制器更新的主要依据.具体控制原理框图见图4.

4 仿真分析与验证

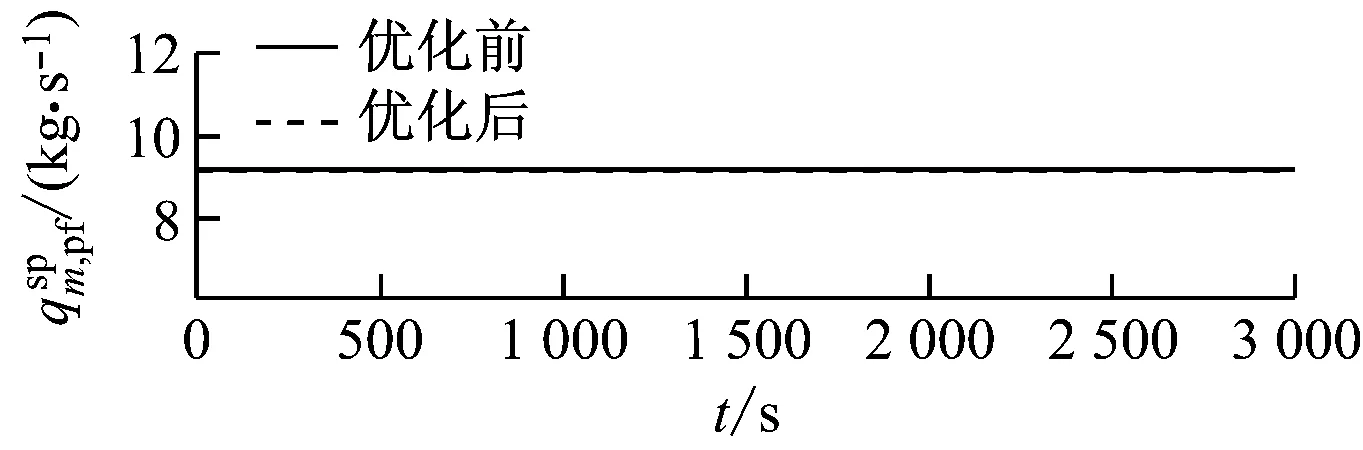

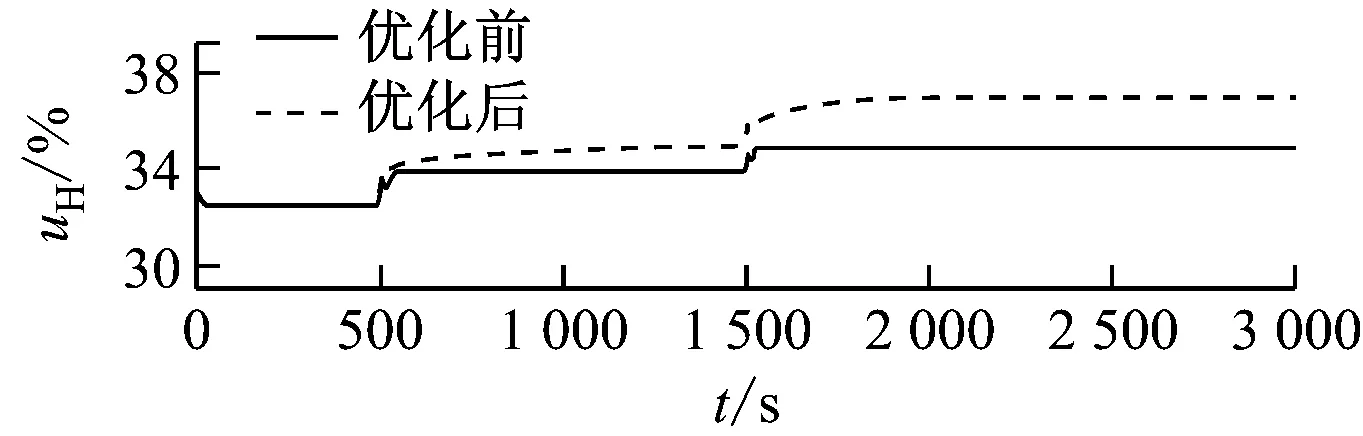

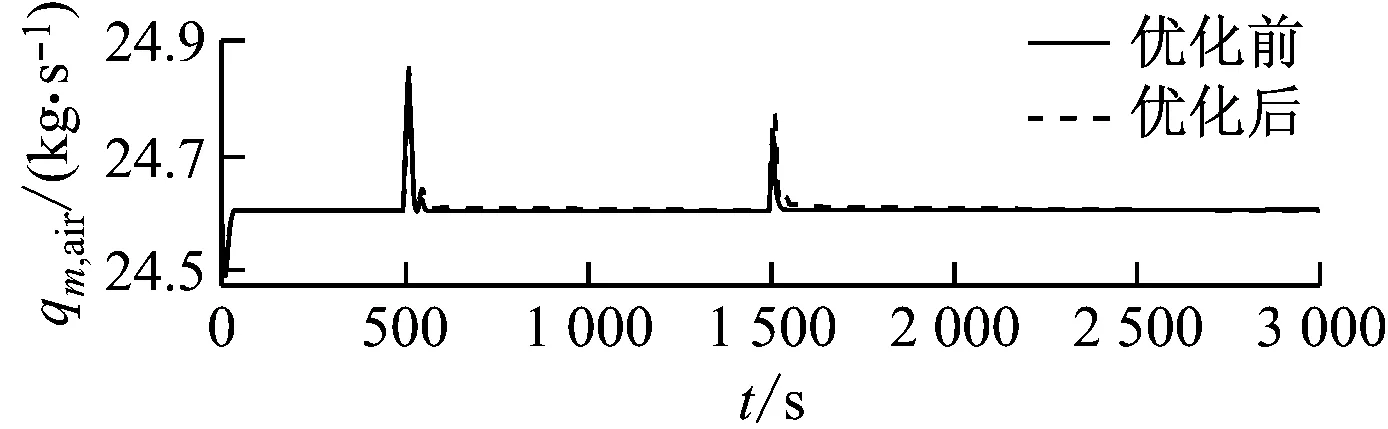

为了验证基于磨出口温度定值优化制粉系统多变量预测控制的有效性,在保证其他条件不变的情况下,对原煤水分质量分数进行2次阶跃仿真实验.仿真过程中,ts=1 s;多变量预测控制器的预测时域Np=10,控制时域Nc=6,误差加权矩阵Q=diag(0.041,0.014,0.108),控制加权矩阵R=diag(0.028,0.031,0.108),其中Q和R分别取被控量和控制量初始值的倒数计算获得;磨出口温度定值优化PI控制器中的KP=1,KI=0.05;假设磨出口温度最高设定值为80 ℃,煤粉水分质量分数的限值范围为2%~3.2%.具体验证如下.

图5~图8给出了仿真过程中原煤水分质量分数和煤粉水分质量分数、各被控量设定值、各控制量以及被控量的变化曲线.由图5~图8可知,当原煤水分质量分数第一次由19.225%阶跃升高至20.3%时,磨出口煤粉水分质量分数升高并超出其上限值3.2%,触发了煤粉水分质量分数对磨出口温度设定值的正向校正作用,使得磨出口温度设定值升高,从而引起冷风门开度减小,热风门开度增大,磨出口煤粉水分质量分数下降并稳定至3.2%附近,验证了磨出口温度定值优化对磨出口煤粉水分质量分数的调节作用;当原煤水分质量分数由20.3%阶跃升高至21%时,磨出口煤粉水分质量分数再次升高并超出其上限值3.2%,再次触发了煤粉水分质量分数对磨出口温度设定值的正向校正作用,使得磨出口温度设定值进一步升高并超出其最高设定值80 ℃,触发了更高优先级的磨出口温度保

图4 基于磨出口温度定值优化的制粉系统多变量预测控制框图

(a)

(b)

(a)

(b)

(c)

护动作.此时磨出口温度设定值只能为其最高设定值,磨煤机内湿煤粉无法得到充分干燥,导致磨出口煤粉水分质量分数的稳态值超出其上限值3.2%,验证了磨出口温度定值优化对制粉系统的保护作用.

(a)

(b)

(c)

(a)

(b)

(c)

5 结 论

针对制粉系统多变量、非线性、强耦合的特点,在综合考虑制粉系统设备安全和磨出口温度节能最优的基础上,设计了基于磨出口温度定值优化的制粉系统多变量预测控制方案.经验证,该控制方案能够在确保制粉系统设备安全运行的前提下,尽可能地提高磨出口温度,降低了入炉煤粉燃烧所需的汽化潜热和着火热,实现排烟热量的合理利用,更好地保证了燃煤机组的安全稳定经济运行.

[1] 李文华, 杨建国, 崔福兴, 等. 提高中速磨煤机出口温度对锅炉运行的影响[J].中国电力, 2010, 43(10): 27-30.

LI Wenhua, YANG Jianguo, CUI Fuxing, et al. Influence of improving medium-speed pulverizer outlet temperature on the operation of boiler[J].ElectricPower, 2010, 43(10): 27-30.

[2] 张柯, 韦光辉, 卢佳乐, 等. 基于动态 RBF 网络的预测控制在中速磨煤机优化控制的应用[J].化工自动化及仪表, 2016, 43(1): 58-61.

ZHANG Ke, WEI Guanghui, LU Jiale, et al. Application of dynamic RBF neural network-based predictive control in optimizing control over medium speed mill[J].ControlandInstrumentsinChemicalIndustry, 2016, 43(1): 58-61.

[3] ZHANG J, FEI M R, LI K, et al. Fuzzy modeling of a medium-speed pulverizer using improved genetic algorithms[C]//Proceedingsofthe2006InternationalConferenceonIntelligentComputing. Berlin Heidelberg, Germany: Springer, 2006: 1269-1274.

[4] MOHAMED O, WANG J H, AL-DURI B, et al. Predictive control of coal mills for improving supercritical power generation process dynamic responses[C]//ProceedingsoftheIEEEConferenceonDecisionandControl. Maui,USA: IEEE, 2012: 1709-1714.

[5] 曾德良, 高珊, 胡勇. MPS 型中速磨煤机建模与仿真[J].动力工程学报, 2015, 35(1): 55-61.

ZENG Deliang, GAO Shan, HU Yong. Modeling and simulation of MPS medium-speed coal mills[J].JournalofChineseSocietyofPowerEngineering, 2015, 35(1): 55-61.

[6] ZENG D L, HU Y, LIU J Z, et al. Soft sensing of coal moisture[J].Measurement, 2015, 60: 231-239.

[7] CAMACHO E F, BORDONS C. Model predictive control in the process industry[M]. London, UK: Springer Science & Business Media, 2012.

[8] CLARKE D W, MOHTADI C, TUFFS P S. Generalized predictive control—part I. The basic algorithm[J].Automatica, 1987, 23(2): 137-148.

[9] MACIEJOWSKI J M. Predictive control: with constraints[M]. Harlow, UK: Pearson Educa-tion, 2002.

[10] CAMACHO E F, ALBA C B. Model predictive control[M]. London,UK: Springer Science & Business Media, 2013.

[11] 徐少峰. 提高直吹式磨煤机出口温度的试验研究[J].浙江电力, 2010, 29(11): 46-48.

XU Shaofeng. Research on outlet temperature increase test of direct-fired pulverizers[J].ZhejiangElectricPower, 2010, 29(11): 46-48.

[12] 刘福国. 电站锅炉入炉煤元素分析和发热量的软测量实时监测技术[J].中国电机工程学报, 2005, 25(6): 139-145.

LIU Fuguo. Real time identification technique for ultimate analysis and calorific value of burning coal in utility boiler[J].ProceedingsoftheCSEE, 2005, 25(6): 139-145.

[13] 李庆钊, 赵长遂, 武卫芳, 等. O2/CO2气氛下煤粉燃烧反应动力学的试验研究[J].动力工程, 2008, 28(3): 447-452.

LI Qingzhao, ZHAO Changsui, WU Weifang, et al. Kinetics of pulverized coal combustion under mixed O2/CO2atmospheres[J].JournalofPowerEngineering, 2008, 28(3): 447-452.

[14] LIU Q R, HU H Q, ZHOU Q, et al. Effect of inorganic matter on reactivity and kinetics of coal pyrolysis[J].Fuel, 2004, 83(6): 713-718.

Multivariable Predictive Control of a Pulverizing System Based on Outlet Temperature Optimization of the Coal Mill

GAOYaokui1,HUYong2,ZENGDeliang1,LIUJizhen1

(1. Beijing Key Laboratory of New Technology and System on Measuring and Control for Industrial Process, North China Electric Power University, Beijing 102206, China;2. Huaneng Clean Energy Research Institute, Beijing 102209, China)

2016-11-07

2016-12-21

高耀岿(1991-),男,宁夏银川人,博士研究生,研究方向为火电厂制粉系统建模与优化控制. 电话(Tel.):15811456695; E-mail:gaoyaokui05@126.com.

1674-7607(2017)10-0814-07

TK223.25

A

470.30