热模锻压力机偏心轴形状和尺寸对应力集中的影响

2017-10-17李海涛北京机电研究所

文/李海涛·北京机电研究所

热模锻压力机偏心轴形状和尺寸对应力集中的影响

文/李海涛·北京机电研究所

对于热模锻压力机,偏心轴的变形量对压力机总变形量影响很大。因此,在设计偏心轴时,对于其强度和刚度应给予足够的重视。本文以2500t热模锻压力机偏心轴为例,通过形状和尺寸的变化分析各个模型的最大集中应力,提出降低偏心轴应力集中的合理解决方案。

偏心轴是热模锻压力机传动部分非常重要的零件,见图1。锻造过程中,偏心轴上所呈现的周期性变化的应力具有脉冲循环特征。疲劳断裂是偏心轴失效的主要形式,破坏的断口表面有时可以看到以疲劳源为起始点并逐渐向周围扩展的一条条同心弧线。应力集中部位常常是产生疲劳裂纹的起源。为降低应力集中系数,在设计和制造时,必须对其结构、粗糙度和硬度等给予充分重视。例如表面强化可以使零件表面产生塑性变形和残余压应力,并使表面光亮,从而提高疲劳强度。本文主要通过有限元分析,对比不同形状和尺寸对偏心轴应力集中的影响。

图1 偏心轴

应力集中系数

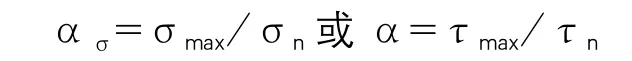

在零件的截面几何形状突然变化处,局部应力远远大于名义应力,这种现象称为应力集中。在材料的弹性范围内,最大局部应力σmax与名义应力σn的比值ασ,称为理论应力集中系数,即:

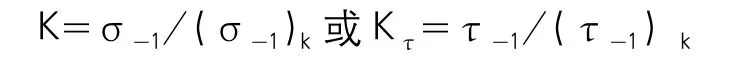

当载荷条件和绝对尺寸相同时,在循环应力下,光滑试样与有应力集中试样的疲劳极限之比为有效应力集中系数,即:

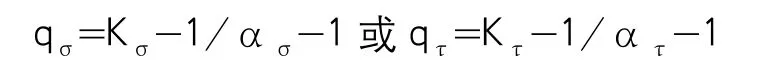

为了在数量上估计K与α之间的差别,引入材料对应力集中的敏性系数q,即:

试验表明,当尺寸增大时,疲劳强度降低,由此引入尺寸系数ε。当应力集中情况相同时,尺寸为d的零件的疲劳极限与标准试样的疲劳极限之比值,即:

有限元模型

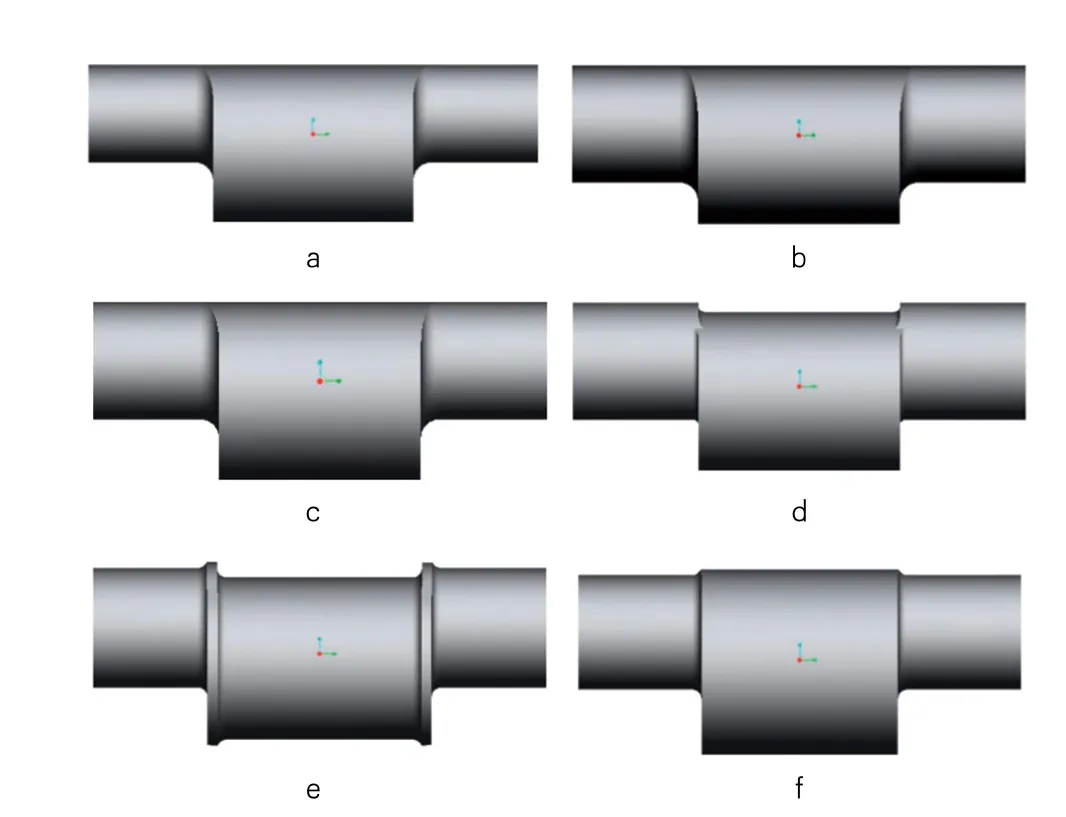

分析模型为2500t热模锻压力机偏心轴。为了简化分析,现取偏心颈和支撑颈这两部分进行模拟,如图2所示。图2中,a、b和c是标准偏心轴形状,只是各部分尺寸改变,d、e和f则是为了保证某些尺寸不变,在结构形式上做了改变。其中,a为2500t热模锻压力机常规用偏心轴。与a相比,b支撑颈直径增大,同时保证偏心颈直径不变,因而偏心距减小;c和a相比,为了保证偏心距不变,偏心颈直径和支撑颈直径均增大;c和b支撑颈相同,随着偏心颈直径增大,偏心距增大;相对于a,d支撑颈直径增大,为了使偏心颈直径和偏心距均不变,偏心颈和支撑颈端面结合处发生了错位;d和c相比,保证c的偏心距不变,减小偏心颈直径,即为d;e和d的偏心颈直径、支撑颈直径和偏心距均相等,不同之处是e在偏心颈和支撑颈端面结合处增加了圆盘过渡,相较于d,消除了偏心颈和支撑颈端面结合处的错位,另外,为了保证e和d装配条件一致性,增大了e的偏心颈长度;f相比与c,偏心距不变,偏心颈增大,形成了偏心颈和支撑颈端面结合处完整的圆周台阶,综合c、d和f,则在c的基础上减小偏心颈直径为d,增大偏心颈直径为f。各个模型的尺寸参数详见表1。

模拟结果与分析

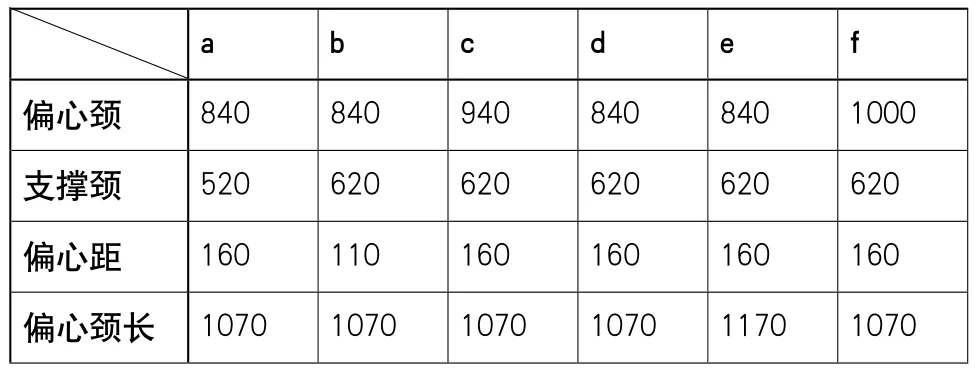

本文使用Ansys Workbench仿真进行有限元分析。有限元网格划分的方式主要分为自由网格划分、映射网格划分与扫掠网格划分。Ansys Workbench提供的单元包括四面体、六面体。由于六面体单元计算精度高及计算速度快,故采用六面体单元映射网格划分。网格划分后如图3所示。

图2 偏心轴模型

表1 模型尺寸参数(单位:mm)

图3 偏心轴的网格模型

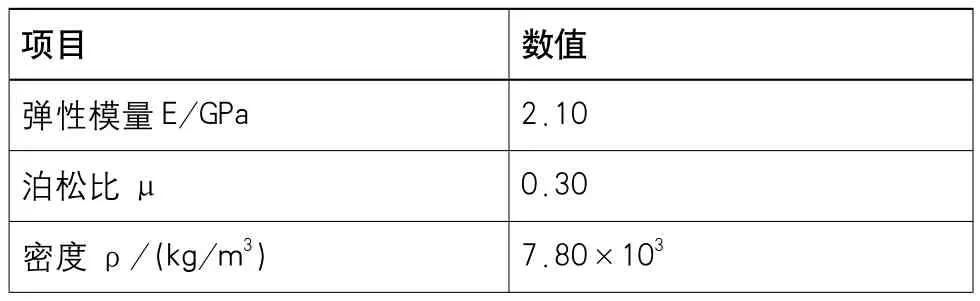

将上述模型分别导入到有限元软件中,材料的模拟参数见表2。在支撑颈面设置固定约束,在偏心颈面施加方向向上,大小为25000kN的力。

表2 模拟参数

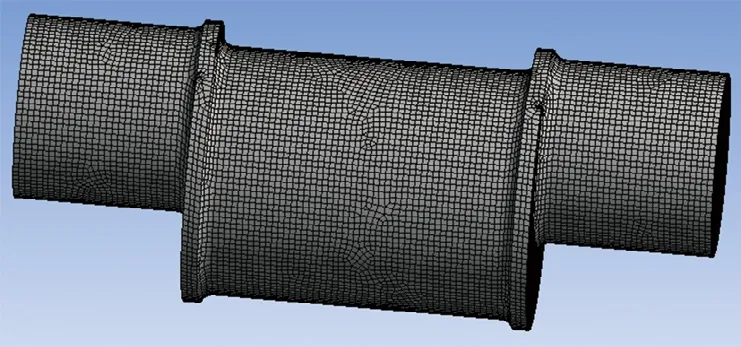

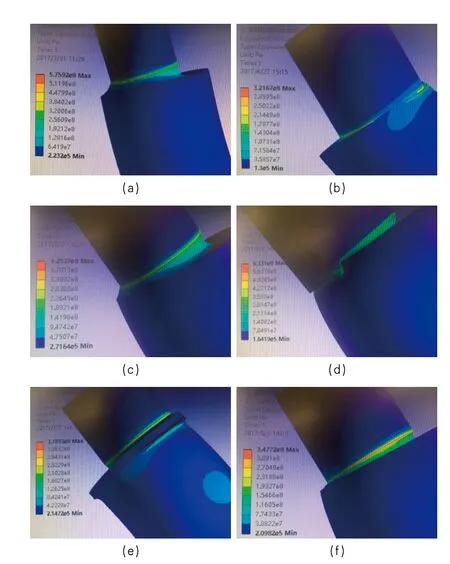

通过分析可知,上述模型应力集中最大位置均为偏心颈和支撑颈结合处,如图4所示。

图4 偏心轴模型分析

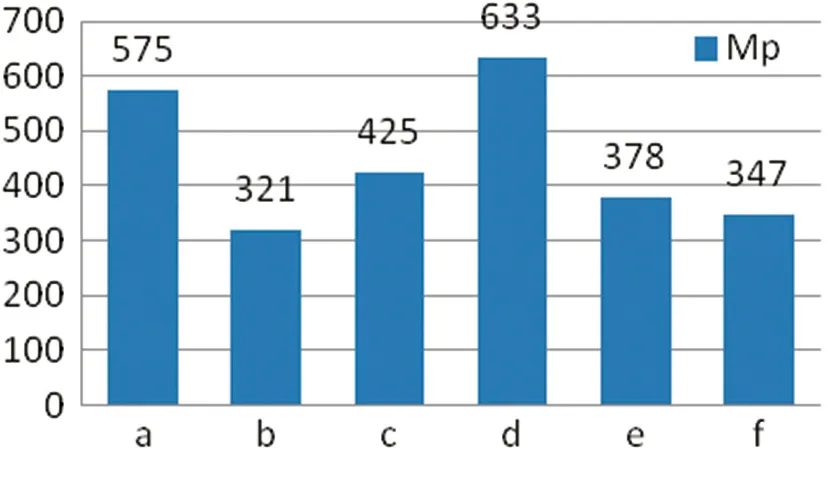

各模型最大应力值如图5所示。其中图2(b)应力值最小,由于此模型偏心距较小,实际中不能够满足结构设计的需要,因而无实际意义;应力值最大模型为图2(d),图中偏心颈和支撑颈端面结合处由于错开,过渡角被分为断开的两段,导致集中应力大幅增加,实际中需要尽可能加大过渡圆角,消除尖角、尖棱等;模型图2(c)和图2(b)相比,增大中心距以满足结构设计需要,相应的偏心颈直径增大,最大应力明显增加,同时转动惯量增大;模型图2(e)相较于图2(d),由于在偏心颈和支撑颈结合处增加过渡圆盘结构,过渡角为完整的圆周结构,因而圆周方向上完全平滑过渡,应力集中改善明显,相较于d降低40%左右;图2(f)相较于图2(e),应力集中略有下降,优点是偏心颈长度减小,对整机结构有利,不足是偏心颈直径增加较多,从而导致转动惯量过大,对整机稳定性带来影响。综合图5可以看出,排除b,对比其余5项,过渡角完整圆周为最佳,如果不能保证完整圆周,一定要保证只有一个圆周并且要平滑过渡,最后要尽量避免圆周被完全断开。

图5 模型最大应力值

结论

从偏心轴角度,降低应力集中的措施:⑴尽可能小的偏心距;⑵大的支撑颈直径;⑶偏心颈和支撑颈结合部圆角要形成完整圆周,如图2中e和f; a,b和c;⑷没有形成整周,但有平滑过渡;图2(d)完全错开成两段,结合处无平滑过渡,应力集中最大。