Ti-74合金棒材锻造工艺及热处理工艺研究

2017-10-17李瑞锋李海锋马宏刚都海刚李巍何书林宝鸡钛业股份有限公司

文/李瑞锋,李海锋,马宏刚,都海刚,李巍,何书林·宝鸡钛业股份有限公司

Ti-74合金棒材锻造工艺及热处理工艺研究

文/李瑞锋,李海锋,马宏刚,都海刚,李巍,何书林·宝鸡钛业股份有限公司

研究了Ti-74合金φ100mm棒材的锻造工艺及经不同的热处理工艺处理后,其显微组织和室温性能,从而确定锻造及热处理工艺。结果表明:常规的两相合金锻造工艺可以获得均匀的两相区加工组织;较低温度的双重等温退火对Ti-74合金的强度提高作用不大;较高温度的双重退火可以提高合金的强度;900℃/1h·AC+ 650℃/6h·AC的热处理制度能够得到相对较好的强塑性匹配,组织为初生α+β相与次生α相。

钛及钛合金具有高强度、低密度和优异的抗腐蚀性能,在许多领域的应用极具吸引力。随着我国航空航天领域的不断发展,对合金耐热性能的要求也日益提高。Ti-74合金属于α+β型的两相合金,其名义成分为Ti-7Al-4Mo,国外对该合金的研究较多。该合金主要特点是在480℃的工作条件下,材料可以满足相应的强度。为了满足市场对该产品的需求,本文通过对该合金的研究,探究了Ti-74合金的锻造特性,同时研究热处理制度对Ti-74合金的组织及其性能的影响规律,以期对实际生产提供参考依据。

实验方法

实验材料

本实验所用材料为宝鸡钛业股份有限公司生产的经三次真空熔炼的规格为φ696mm的铸锭,其化学成分如表1所示。经测定,该铸锭的相变点为1028℃。

表1 实验用Ti-74合金锭的化学成分(Wt.%)

实验方法

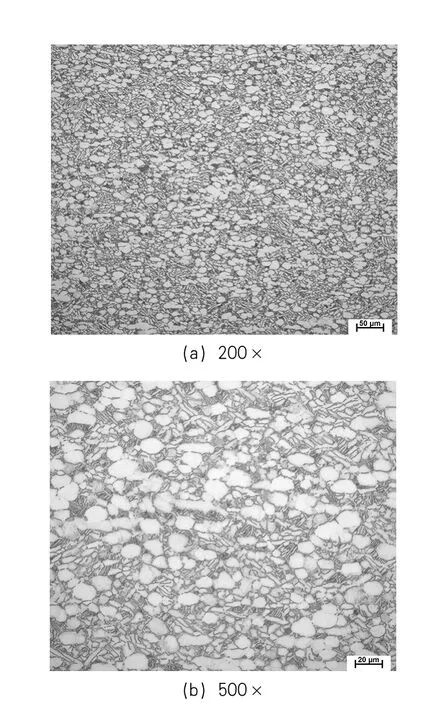

Ti-74合金与TC11合金的化学成分及合金化程度相近,故本实验用锻造工艺以TC11的锻造工艺为参考,将铸锭在单相区开坯,并对铸锭进行镦拔,在两相区进行中间锻造,在精锻机上进行成品锻造,成品规格为φ100mm规格的棒材,棒材的锻态组织如图1所示。根据客户在实际生产中对该棒材性能的要求,本次实验设计了6种不同的热处理制度,具体热处理制度如表2所示。本试验显微组织在Axiovert 200MAT光学显微镜上观测,力学性能在Instron 5885拉伸试验机上进行,探伤在USD 15S探伤设备上进行水浸探伤。

结果与分析

钛合金的α+β锻造通常是指在β转变温度以下30~100℃的α+β两相区内进行变形,也叫常规变形。常规锻造过程中,初生α相和β相都同时参与变形,获得典型的等轴α组织。α+β锻造时,随着变形量的逐渐增加,原始β晶粒逐渐被压扁和破碎,沿金属变形流动方向拉长,片状α发生扭曲、碎化并沿变形方向排列。由Ti-74合金的棒材热态显微组织(图1)可以看出:该棒材为两相区加工组织,未见原始β晶粒,说明棒材在单相区的变形比较充分,且最终在两相区加工,获得的两相区组织均匀细小,经探伤后,该棒材探伤水平达到AMS2631的A1级,这说明实验所制定的工艺适合生产Ti-74合金棒材。

图1 Ti-74合金φ100mm棒材热态组织

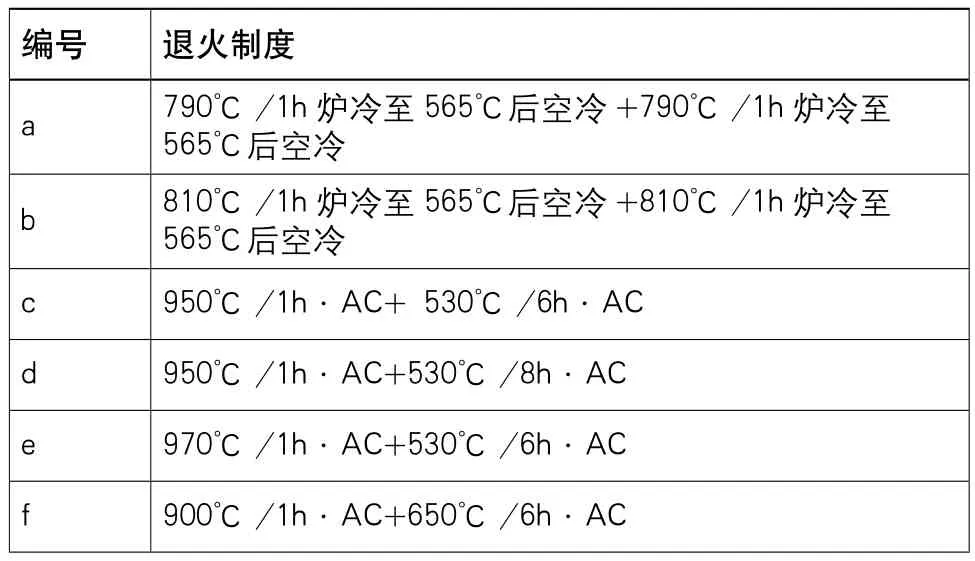

表2 Ti-74合金φ100mm棒材热处理工艺

显微组织分析

将棒材切成20mm厚的样片,在同一精度的热处理炉中进行了上述表2中的6种热处理制度后,加工成高倍和拉伸试样后进行试样检测。Ti-74合金不同热处理后横向显微组织分别如图2、图3所示。

图2 Ti-74合金不同热处理后横向显微组织(200×)

图3 Ti-74合金不同热处理后横向显微组织(500×)

由图2和图3的显微组织可以看出:棒材经热处理后基本为等轴的两相区组织,局部存在部分拉长的晶粒。经a和b热处理工艺处理后,该合金的组织与棒材热态组织差异不大。经c和d的热处理工艺处理后,基本呈现等轴的α和转变的β组织,且随着第二级热处理时间的延长,合金显微组织差异不大。提高第一级热处理温度,棒材的显微组织逐渐发生变化,等轴的α和转变的β组织在第二级热处理过程中部分过饱和组织转变为次生α相,这些次生α相均呈针状,如e热处理工艺对应的显微组织所示。当降低第一级热处理温度,降至相变点以下约130℃,将第二级热处理温度提高至650℃时,该制度所对应的显微组织与上述5种组织存在很大差异。f热处理工艺降低了第一级加热温度,提高了第二级温度,可以看到原a~e的热处理后的转变的β组织变成了大量的次生α相,且这些α相呈片层状。这表明:在双重退火过程中,第一级的温度及时间是足够的,而第二级过饱和的组织转变的温度太低,发生次生α相的析出不是很充分。初生α相的形貌决定了合金的塑性,而时效处理中残余β相转变生成的次生α相及尺寸决定了合金的强度。

表3 Ti-74合金φ100mm棒材不同热处理后的性能

性能分析

6种不同的热处理制度对应的室温拉伸性能如表3所示。

由表3数据可以看出:对于a和b的较低温度的两次等温退火后,Ti-74合金的室温拉伸强度随着温度的提高有所增长,但塑性有所降低,这与一般的热处理后的金属的室温性能变化规律相同。在相变点以下60~80℃进行双重退火后,如c~e,其强度和塑性基本保持相同,第二级退火时间的延长对合金的力学性能影响很小。当在相变点以下130℃进行第一重退火,在650℃时进行第二重退火时,合金的抗拉强度与在相变点以下60~80℃相比,基本没有变化,但屈服强度较之前提高约30MPa,这与前面提到的组织的对应关系是一致的。随着第二重温度的提高,过饱和的组织开始转变。第一重温度加热冷却过程中得到的过饱和组织在低温时效时,这种过饱和的组织逐渐析出次生α相,而初生α相的形态及含量没有明显的变化。次生α相的形貌及含量决定了其屈服强度的高低。对比c~f热处理后的性能不难发现:第一重加热温度的升高和降低(由900℃升至970℃)对Ti-74合金的抗拉强度影响不大,时效温度的升高(由530℃升至650℃)对合金的屈服强度影响较大。

结论

通过对Ti-74合金的锻造过程及热处理工艺的研究,得出以下结论:

⑴常规的两相合金锻造工艺对于Ti-74合金的锻造过程是适用的,可以获得均匀的两相区加工组织;

⑵较低温度的双重等温退火对Ti-74合金的强度提高作用不大;较高温度的双重退火可以提高合金的强度;

⑶900℃/1h·AC+ 650℃/6h·AC的热处理制度能够得到相对较好的强塑性匹配,组织为初生α+β相+次生α相。