浅谈复合掺杂对再生水泥熟料烧成及性能的影响

2017-10-16徐瑞豪郭俊林

徐瑞豪 郭俊林

(河南省豫鹤同力水泥有限公司, 河南 鹤壁 458000)

浅谈复合掺杂对再生水泥熟料烧成及性能的影响

徐瑞豪 郭俊林

(河南省豫鹤同力水泥有限公司, 河南 鹤壁 458000)

进年来,得益于我国建筑行业的快速发展,其周边产业也越发发达,尤其是各类建材,包括水泥等,部分水泥可以一定程度上实现再生,为求提升再生水泥的使用性能,可以进行复合掺杂作业,但复合掺杂又会对再生水泥熟料烧成以性能产生影响,本文通过实验探究这种影响的具体情况,可以为后续工作和类似作业提供一定的参考。

复合掺杂;再生水泥熟料;烧成;性能

0 前言

水泥熟料通常包括石灰石、粘土以及富金属原料等,将原料按需求比例进行配制、烧制,冷却后即为熟料,比如常见的钴酸盐水泥,其熟料一般包括硅、硫、磷的氧化物等。复合掺杂的情况下,再生水泥熟料烧成和性能会受到一定程度的影响,通过实验进行探究,有利于了解影响的程度和类型,指导后续工作。

1 探究复合掺杂对再生水泥熟料烧成和性能影响的意义

水泥在现代建筑中非常常见,是混凝土等构件的主要原料,部分水泥往往不具备再生价值,但可以以骨料的形式二次应用,这即是所谓的再生水泥,再生水泥的熟料包括石灰石、富金属原料等。现代水泥制造中,熟料的添加有一定的规律性和要求,为求提升熟料的胶凝性等性质,复合掺杂被作为一种手段得到重视。

复合掺杂并非盲目的打乱用料的比例,而是根据具体情况、水泥类型合理改变配比和材料,尤其是部分金属材料,使熟料的物理构成发现变化,并通过烧结成使其发生化学变化,改变水泥性质,提升其胶凝性,由于目前尚无完善的理论结果,复合掺杂的具体影响只能以不断的实验进行探究[1]。

2 再生水泥熟料复合掺杂实验

2.1 实验准备

再生水泥熟料复合掺杂相关试验的准备内容包括场地、材料两个方面,场地方面,应确保场地空气中不富含大量金属物质,同时场地支持进行烧制实验,本次实验场地选在某工厂的试验车间里。材料方面,准备了石灰石、粘土、二水石膏、烧制设备、采集设备、球磨机等,并收集部分金属化合物,包括硫、磷、硅等,按其比例的不同,标号为1、2、3。

2.2 实验过程

由于再生水泥生料需经烧制变为熟料,实验主要为易烧性实验,以及后续的抗折强度、抗压强度实验。

将石灰石、粘土以及加入了 1、2、3号化合物的粉末分别投入球磨机,进行加工,要求加工为直径不大于0.1mm的混合粉末,之后进行配制,再通过压制机将不同粉末压制成试验用固体颗粒。为求获得客观精确的效果,分别采用1250°、1350°、1450°三种温度进行煅烧,煅烧时间为 30-35分钟。使其在高温下发生反应。煅烧完成后,将其取出放置于空气中冷却为熟料,之后通过化学分析法判断熟料的化学成分和杂质含量,并掺入入4%-6%的石膏,放入球磨机中进行加工,制成水泥。

2.3 实验结果

实验收集的三类化合物基本构成和粘土是相近的,不过硫含量和磷含量稍稍高于普通粘土,另外硅含量也较高。高温煅烧过后,氧化物发生了明显的化学变化,与粘土的粘接性大大提升,其中也有部分透明度较高的晶状体,这类晶状体即为硅酸盐,硅酸盐与玻璃体结构十分类似,也是硅酸盐水泥的重要成分。

在1250°烧制实验中,硅化物的含量大为减少,总体收缩率为14%,1350°环境下,收缩率为17%,1450°环境下,收缩率为19%,而在向固体颗粒中加入含磷较多的化合物后,三种温度下其易燃性均明显改善。硅化物的收缩以及易燃性的提升大大提升了硅酸盐的形成率[2]。

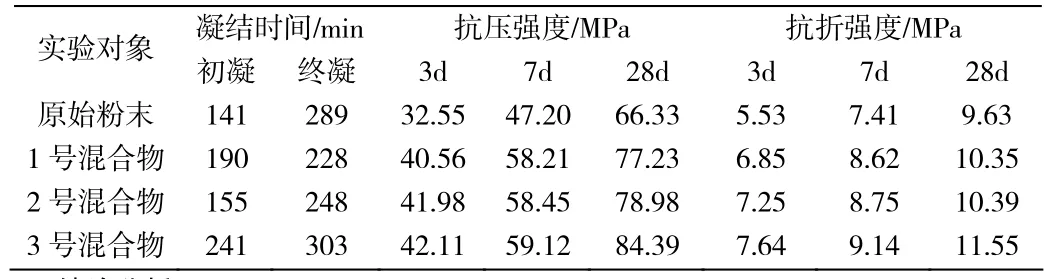

熟料的性能方面,鉴于水泥主要应用与建筑工程中,其主要特质在于抗压强度和抗折强度,因此选取的性能分析对象为抗压和抗折能力,并以原始粉末以及三种混合粉末为对象,进行了试验,四组实验的基本数据经过汇总和记录,在进行了定型和抗折、抗压强度实验后,各类数据基本如表1所示。

2.4 实验数据分析

在表1中,共有4个对象的具体数据,原始粉末的初凝时间最短,但终凝时间最长,而且其抗压强度和抗折强度在四个对象中均是较低的;1号混合物中,磷化物较多、硫化物和硅化物较少,该混和物初凝时间处于中等水平,但凝结速度最快,较之原始粉末,1号混合物加工成的熟料在抗压强度和抗折强度上有了明显提升。2号混合物中的硫含量、磷含量硅含量基本相当,其初凝时间略长于原始粉末,但在所有混合物中是最早的,2号终凝所用时间长度排在第二位,仅略好于原始粉末,抗折强度和抗压强度方面,2号混合物的熟料较之原始粉末和一号混合物总体上又有了一定的提升。3号混合物中硅含量较多,磷含量和硫含量较少,该化合物的初凝时间是最长的,初凝到终凝的时间排在四个目标中的第二位,相对较快,抗压强度和抗折强度比起原始粉末、1号混合物和2号混合物均有提升,较之原始粉末,其抗压强度提升了 30%左右,抗折强度提升了 20%-25%左右,幅度非常明显。

表1 四组实验的数据汇总

2.5 结论分析

完成实验、得到实验结果和数据后,可以采用线性原理和概率学原理进行分析,以四个实验对象为基本变量,硫含量、磷含量、硅含量为具体变量,以初凝时间、凝结速度、抗折强度、抗压强度为线性指标,代入所有数据进行最后总结。

以 4个实验对象为基础变量,在以初凝时间为线性条件的情况下,最优目标为原始粉末;在以凝结速度为线性条件的情况下,最优目标为 1号混合物;在以抗折强度为线性条件的情况下,最优目标为 3号混合物;在以抗压强度为线性条件的情况下,最优目标为3号混合物。

以硫含量、磷含量、硅含量为具体变量,在以初凝时间为线性条件的情况下,最优目标为不含化合物的粉末;在以凝结速度为线性条件的情况下,最优目标为磷化物较多的混合粉末;在以抗折强度为线性条件的情况下,最优目标为硅含量较多的混合物;在以抗压强度为线性条件的情况下,最优目标为硅含量较多的混合物。

以线性条件完成分析之后,利用概率学原理进行二次总结性分析,将第一组分析所得的四条曲线进行重叠,对四个处于最优位置的点进行提取,可以得到结论,最优目标混合曲线的特质为:较高的硅含量、较低的硫含量和中等的磷含量。第二组分析所得的四条曲线进行重叠,对四个处于最优位置的点进行提取,可以得出结论,最优目标混合曲线的特质为:较高的硅含量、较低的硫含量和中等的磷含量,两组对比的结果一致。

本次试验的最终结果为:复合掺杂的情况下,再生水泥熟料烧成及性能的影响受到生料各元素所占比例影响明显,在保持水泥使用性能的基础上,磷含量可以提升初凝速度,但会降低抗压强度和抗折强度,硅含量对抗折强度和抗压强度提升作用明显,但会延长初凝时间,硫含量也有助于提升凝结的速度,但对其他性能的提升作用不明显。

3 总结

在现代建筑中,再生水泥的应用已经比较常见,本文结合实验分析了复合掺杂对再生水泥熟料烧成及性能的影响,主要选取了硫化物、硅化物、磷化物作为复合掺杂的原料,按不同添加比例分为不同实验对象,在高温下进行烧成和性能的分析,以原始粉末作为参照对象,经过比对得出了复合掺杂的具体影响,由于水泥中掺杂元素相对较为固定,实验结果可以为未来工作带来一定积极意义。

[1]朱苏峰. 复合掺杂对再生水泥熟料烧成及性能的影响[D].大连理工大学,2016.

[2]管宗甫,秦守婉,郭随华,陈益民. 工业废渣-阴离子团多元复合掺杂对高C_3S水泥熟料烧成及性能的影响[J]. 水泥,2004,03:6-9.

TQ172

B

1007-6344(2017)10-0003-01