熔盐氯化法生产粗四氯化钛应用研究

2017-10-13马锦红

冯 宁,马锦红,曹 坤

熔盐氯化法生产粗四氯化钛应用研究

冯 宁1,马锦红2,曹 坤2

(1.锦州西海铁合金有限公司,辽宁锦州 121001;2.锦州钒业有限责任公司,辽宁锦州 121005)

针对我国贫钛原料氯化转化率低、排放尾气含氯量高的问题,分析了影响氯化的主要因素,提出适于泥浆料返炉二次氯化的熔盐组分、反应温度、氯气浓度以及配碳比,经生产实践说明上述工艺参数范围对提高熔盐氯化法的氯化率,降低尾气的含氯量是有效的,为粗四氯化钛的生产提供参考依据。

熔盐氯化;四氯化钛;工艺;影响

本文讨论了熔盐氯化法的基本原理和基本工艺流程,分析了影响熔盐氯化转化率的物理、化学因素,结合实际生产经验,确定了最佳熔盐组成、反应温度、氯气浓度等工艺参数范围。

1 熔盐氯化基本原理

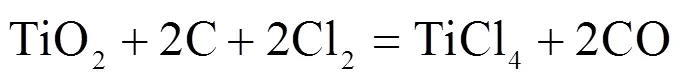

熔盐氯化主要在熔盐和还原剂碳的介质中,在氯气的作用下,钛原料中的氧化物被氯化为氯化物,基本反应为:

钛原料中除含有不同的钛的氧化物外,还有铁、钙、硅、锰、钒等杂质氧化物,这些氧化物在加碳氯化时,均能转化为相应的氯化物。从热力学计算表明,铁、钙、硅、锰、钒等氧化物的标准自由能均为负值,且比二氧化钛更易氯化,同时这几种氯化物的特点是:熔点较低,沸点较高,因此可以控制反应温度,使其以氯化物的形式转入熔体中,成为熔盐的组分,而TiCl4、SiCl4、VOCl3、FeCl3、AlCl3等挥发进入气相中,分别在收尘器总和淋洗冷凝系统中加以收集。由此可见,工艺中控制合理的熔盐组分、反应温度对提高四氯化钛转化率至关重要。

2 熔盐氯化工艺

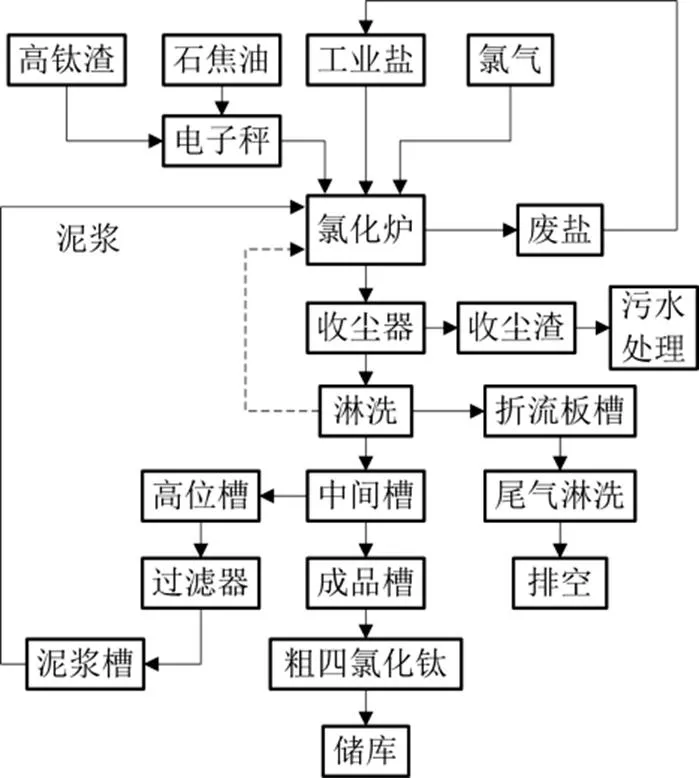

图1工艺流程所示,熔盐氯化法制粗四氯化钛工艺主要过程为配料、氯化、收尘、淋洗、冷凝和浓缩过滤,核心工序在氯化工艺过程中。在高温条件下,物料与输入的氯气在氯化炉中反应生成TiCl4、FeCl2、FeCl3、AlCl3、CO2、CO等混合气体,该混合气体经收尘器进行气固分离,再经淋洗塔实现气液分离,中间经过滤,使90%左右的TiCl4由气相转为液相而收集下来。

图1 熔盐氯化法制粗四氯化钛工艺流程图

3 熔盐氯化影响因素分析

熔盐氯化是一个三态共存的化学反应过程,影响其氯化转化率的因素也极为复杂,难以定量分析。本文在生产实践的基础上,对熔盐组分、反应温度、氯气浓度、配碳比等影响因素进行了定性分析。

3.1熔盐的组分

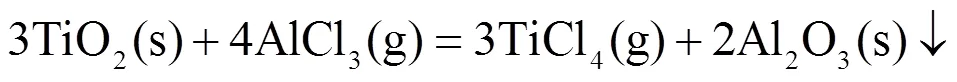

熔盐氯化过程所形成的熔盐体系包含二氧化钛、钙镁钠铁的氯化物以及碳等物质。其中氯化铁和氯化铝可以起到氯化剂和催化剂的作用,对提高四氯化钛的转化率具有积极的作用,反应式如下:

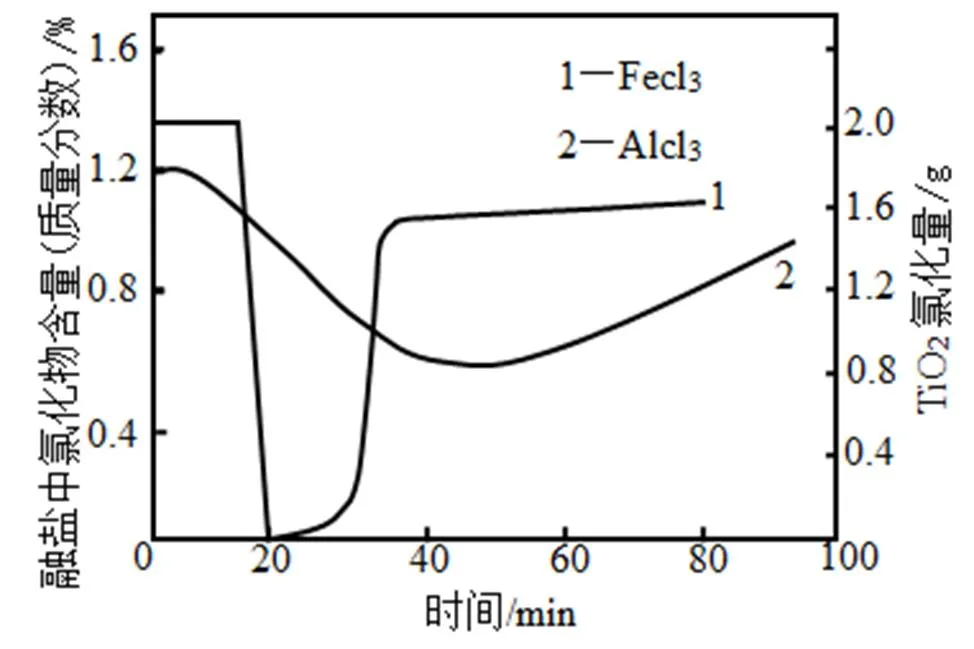

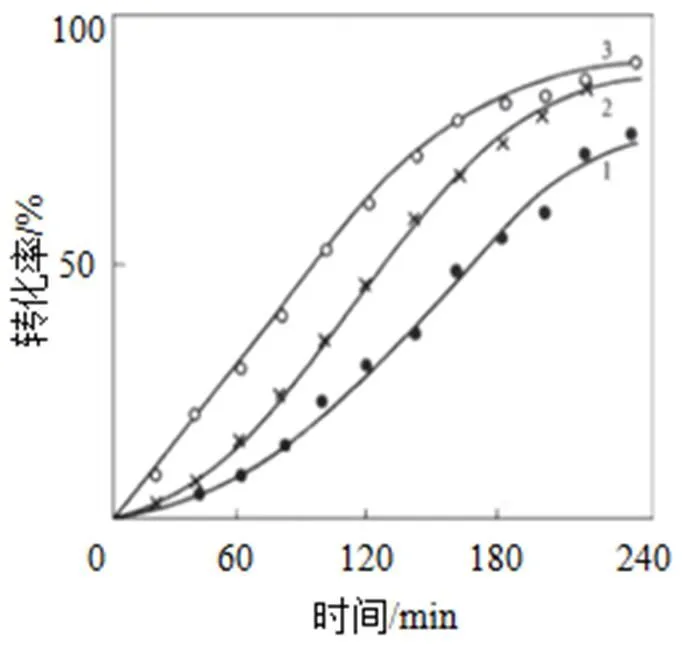

熔盐中一部分氯化铁和氯化铝对二氧化钛氯化的影响如图2所示。

2) 轴压比是影响钢骨混凝土构件的滞回耗能能力和延性的主要因素,轴压比越小,构件的滞回耗能能力越强,延性越好;在轴压比小于0.4的范围内随着轴压比的增大,构件的极限扭矩也会增大,但会导致塑性阶段承载力的衰减和刚度退化,延性变差.

图2 融盐中FeCl3和AlCl3对反应影响

在反应初期,熔盐中的氯化铁和氯化铝与二氧化钛反应,浓度下降,随着熔盐中的二氧化钛浓度的逐渐降低,氯化铁和氯化铝的浓度又回升最后趋于稳定,二氧化钛的转化率也基本维持不变。基于上述变化规律,为了充分利用氯化铁和氯化铝,可将反应后沉降物即含有AlCl3、FeCl3的TiCl4泥浆返回到氯化炉中,形成泥浆回收再循环。实践证明这样可以有效地除去泥浆中的AlCl3、FeCl3,使其变成高熔点、高沸点的杂质从系统中除去,又提高了氯的利用率,同时每l 000 kg料浆气化后可从氯化炉中带走380~420 MJ的热量,有利于控制炉温,简化氯化炉的结构。

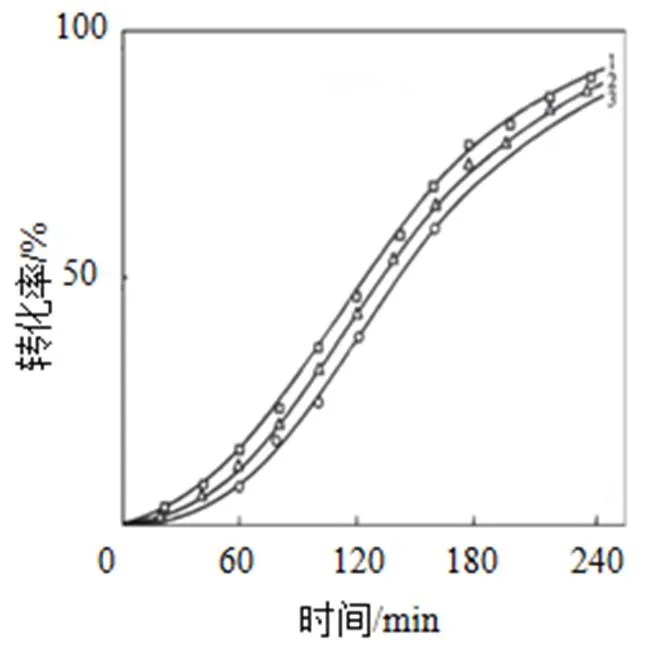

3.2 反应温度和氯气浓度

反应温度对氯化的影响如图3所示。温度太低降低氯化反应速率,影响氯化过程的产率,但温度太高则会增加设备腐蚀程度,缩短氯化炉寿命,也会增大冷凝工序负担,一般取800~1 000 ˚C。氯气浓度对氯化的影响如图4所示。浓度的降低会使Ti转化率降低,影响不显著,但如果氯气中含氧、氮量高则会增加碳的消耗和钛带出的增加,降低氯化强度。基于上述规律,为了进一步提高钛的氯化率,可采用两级冷凝。由喷淋洗涤塔前级冷凝得的TiCl4浆液返回氯化炉内,后级冷凝进入中间槽。实践证明返回氯化炉的TiCl4浆液使混合炉气出口温度大幅度降低至约500 ℃,并使炉气中相当一部分杂质氯化物和粉料仍返回炉内熔盐中,从而减轻了冷凝分离系统负荷并使设备简化。

图3 反应温度对氯化反应的影响

1—755 ℃;2—805 ℃;3—864 ℃

图4 氯气浓度(体积分数)对反应的影响

1—100%Cl2;2—80%Cl2;3—60%Cl2

3.3配碳比

在TiO2氯化过程中,C起着还原剂和催化剂的双重作用。在氯化温度下,TiO2氯化总反应方程为:

图5 配碳比对反应的影响

在实际生产过程中,由于钛渣中含有其他杂质等原因,实际配碳比要高于理论值。当配碳比高于1∶3时,转化率基本不再提高,而过高的配碳比不仅无益,反而会造成物料隔离,使反应不完全,造成原料浪费。

4 结论

在充分研究有关熔盐氯化理论的基础上,结合科研单位的实验分析结果,针对上述熔盐氯化的主要影响因素,总结出以下结论:

(1)提高熔盐组分中的三氯化铁和三氯化铝可提高二氧化钛的转换率。在物料中铁、铝成分既定含量限制下,可充分利用集尘得到的含有AlCl3、FeCl3的TiCl4泥浆料返炉进行二次氯化,提高氯的利用率又便于控制炉温,减轻了冷凝分离系统负荷,简化工艺设备。实践中建议二氧化钛与铁铝组分的含量为:TiO21.5%~5.0%;FeCl2+FeCl3<10%;Al2O3<6.0%。(2)控制合理的反应温度和氯气的浓度对提高氯化转化率、降低腐蚀十分重要。温度和浓度上升对转化率提高影响不显著,但会增大冷凝工序的负担,而且会造成设备的腐蚀加剧。可充分利用TiCl4浆液的余热,采用两级冷凝。前级冷凝得的TiCl4浆液返回氯化炉内调剂炉气温度,同时提高钛的氯化率,减轻冷凝分离系统负荷。实践中建议:反应温度700~800 ℃;氯化炉炉气出口温度500~700 ℃;进入淋洗塔炉气温度<250 ℃;熔盐氯化最低氯气浓度(体积)70%。(3)配碳比对氯化影响显著。配碳比可根据实践中考虑到实际物料中的杂质及机械损失,一般大于理论配碳比,但不宜过高。实践中建议一般接近1∶3左右,此时系统转化率接近最高。

[1] 孙康. 钛提取冶金物理化学[M]. 北京: 冶金工业出版社, 2001.

[2] 王锋. 熔盐氯化法的应用与研究[J]. 大科技, 2014(18): 294-295.

[3] 胡元金. 熔盐氯化主要影响因素及控制方法[J]. 科技信息, 2011(19): 47-47.

[4] 程国荣. 攀枝花钛渣熔盐氯化盐系组成的研究[J]. 钢铁钒钛, 1998(2): 9-12.

[5] 李学俭, 肖英. 熔盐氯化在氯化法钛白工业中应用的体会和看法[J]. 钛白工业进展, 1997(3): 30-31.

[6] 顾荣良. 四氯化钛的生产和市场研究[J]. 上海化工, 2008, 33(1): 35-38.

责任编校:刘亚兵

Applied Research on the Production of Crude Titanium Tetrachloride by the Means of Molten Salt Chlorination

FENG Ning1,MA Jin-hong2,CAO Kun2

(1.Jinzhou Xihai Ferroalloy Co., Ltd, Jinzhou 121001, China; 2.Jinzhou Vanadium Co., Ltd., Jinzhou 121005, China)

To solve the proplem of the low conversion rate of poor titanium chloride and high discharge of chlorine in tail gas, we analyzed the key factors that have influence on the chlorination of molten salt, and come up with composition of molten salt, reaction temperature, concentration of chlorine gas and C/O ratio which are suitable for slurry to return into secondary chloride in the furnace. The production practice shows that the range of main parameters of production technology helps to improve the chlorination rate of molten salt chlorination and reduce the amount of chlorine emission, which provides reference for the production of crude titannium tetrachloride

molten salt chlorination; titanium tetrachloride; process; influence

10.15916/j.issn1674-3261.2017.03.011

TF803

A

1674-3261(2017)03-0180-03

2017-03-14

冯宁(1977-),女,辽宁锦州人,工程师。