二次热回收热管式空调系统

2017-10-13周智勇吴青青韦中师李春霞

周智勇,吴青青,韦中师,李春霞

二次热回收热管式空调系统

周智勇1,吴青青1,韦中师2,李春霞1

(1昆明理工大学建筑工程学院,云南昆明 650500;2安徽建筑大学环境与能源工程学院,安徽合肥 230601)

提出一种二次热回收热管式空调系统,其利用热管换热器做到二次热回收,设计该系统并搭建实验台,通过理论计算和实验比较该系统与其他系统之间的差异。以合肥为例,从理论上分析了二次热回收热管式空调系统的冬、夏季能耗,通过对实验数据的分析得出本系统冬季新风风速在1.20~1.85 m·s-1之间热回收率能达到10%~23.2%;夏季新风风速在1.20~2.0 m·s-1,室内外温差在4.2~8.0℃时热回收率能达到35%~55%,并提供了0~7.4℃的再热温差,表明了这种新的中央空调系统具有独特节能优势。

回收;热管;空调系统;换热器;焓;传热

引 言

热管以其优越的超导热性、稳定性、体积小以及可控性等特点在中央空调系统中得到了广泛的运用,对热管性能优化以及新型热管的研发也成为研究的热点。文献[1-3]在重力热管强化换热和换热可视化的研究中取得了较好的实验结果。环路热管的研究以暂态特性研究、新型毛细芯的研制和毛细结构的优化为主,以及高级环路热管、多蒸发器混合环路热管、低温环路热管等新型环路热管技术作为研究热点[4-9]。莫冬传等[10]以铜-超纯水热管研发了双通道平板型环路热管,在不同的功率下,比单通道环路热管总热阻低20%以上。张龙灿等[11-13]将环路热管应用于供热系统,搭建了光伏-太阳能环形热管/热泵复合系统实验平台,并对复合系统的瞬时性能和全天性能进行实验研究。王铁军等[14]提出适用于机房、基站等高热密度电子集成系统的热管复合制冷系统,采用蒸气压缩制冷、蒸气压缩/热管复合制冷和热管制冷的分区工作模式,模拟结果表明相比常规蒸气压缩制冷技术节能40%。Wang等[15]设计出热管吸附器用以解决氨、铜、海水和钢之间不相容的问题,并通过模拟取得较好的结果。Pei等[16-17]利用环形热管的热二极管特性和热传导特性并结合太阳能热水系统实现了高性能远程输送热量。

热管技术在空调系统中的运用主要是以热管换热器的形式,通过研究热管的类型、组合方式以及换热器的控制来分析换热效率对系统热回收率的影响。Mostafa等[18]将热管换热器用于空调系统的余热回收装置,并通过实验研究新风温度、回风质量流量与系统热回收率的关系。Jung等[19]利用数值模拟研究钠-不锈钢(STS)气-气热管换热器的传热性能和温度范围,模拟结果与实验数据比较误差在5%的正常运行范围内,且误差在11%时的最低温度也低于钠热管可允许的运行范围。Jadhav等[20]在印度分地区统计系统效果并分析热管换热器的节能潜力。Ahmadzadehtalatapeh等[21-22]利用逐时模拟和实地调查分析现有空调系统与建筑的供需关系,建议加装热管换热器并模拟计算需要加装的规格和数量,结果表明热管换热器具有明显的节能优势和经济价值。热管换热器是以显热进行热交换,因此很难达到除湿要求。Shao等[23-24]在实验中采用R134a工质的动力型热管(PASHP),从0到4增加热管套数装置露点温度从11.7℃下降到8.2℃,系统的除湿能力提高了29.5%,采用PASHP的空调系统可以显著降低能耗并提高除湿能力。目前热管换热器的研究是以排风热回收用以降低新风能耗为主,少有涉及以热管技术降低空气处理再热能耗,因此本文提出一种新型热回收热管式空调系统,其将回风与送风换热以降低或消除再热系统带来的能耗损失,再将排风与新风换热以降低新风的空气处理能耗,做到二次热回收从而达到节能目的。

1 系统比较

1.1 无热管热回收式空调系统

图1为常见的一次回风中央空调系统,夏季新风与回风混合达到一定的节能效果,但混合后空气还需经过再热处理,造成能耗增加,同时新风持续送入室内也会造成室内正压过高。

1.2 一般热回收热管式空调系统

一般热回收热管式空调系统(图2)将回风与送风利用热管换热达到节能目的,新风再与回风混合后经过表冷器从而降低了夏季空气处理的再热量,同时降低了新风处理能耗。由于送风量大于回风量,所以其再热能耗的降低是有限的,亦不能解决由于连续送风而造成的室内正压过高的现象。此系统只能用于夏季,在冬季无法使用,过渡季节如加大新风比其节能效率也会大幅降低。

1.3 二次热回收热管式空调系统

二次热回收热管式空调系统(图3)设置有毛细芯热管换热器和毛细泵回路热管换热器。毛细芯热管换热器利用毛细芯热管实现排风与新风进行热交换,换热器为多组水平放置的毛细芯热管,中间设控制装置通过对热管冷凝回液流量的控制实现对换热量的调节,从而控制W1点的温度。此换热器可以做到冬、夏季两用,毛细芯热管高温段为蒸发端,低温段为冷凝端。毛细泵回路热管换热器在夏季利用热管实现回风与送风的热交换,换热器为多组毛细泵回路热管,中间为控制器,回风段为蒸发端,送风段为冷凝端,夏季利用回风中的显热对表冷器出口的低温空气进行等湿加热,冬季此换热器不工作。

此系统有两个优点:①夏季回风与送风是等风量换热,所以热管从回风中吸收的热量能满足送风的再热量,排风与新风也是等风量换热,能最大限度地降低新风处理能耗,冬季只有毛细芯热管换热器工作,通过对新风比的调节控制新风处理能耗;② 过渡季节当新风比变化,制冷工况时两个换热器同时工作,制热工况只有毛细芯热管换热器工作,且两种工况都是在最高换热效率下运行。因此本系统可以做到全季节运行,并且节能效果明显。

2 热管换热器的设计计算

2.1 热管换热器设计要求

根据实验要求需设计2台热管换热器,设计风量均为1000 m3·h-1,工作温差范围为5~10℃,工作温度范围为18~40℃,热管内工质为液氨[沸点-33.42℃;比热容(液氨)4.609 kJ·g-1·K-1]。所有单根热管都必须进行热性能测试,且测试两点温差低于2℃的比重为100%。

2.2 设计计算

根据冷热流体的热平衡关系式计算气-气热管换热器的流通尺寸,由于2台换热器的冷热通风量相等且换热温差较小,因此流通长度比f可取为1,热管横向为8排,热管排距与列距呈等边三角形排列(图5),迎面质量流速推荐值=2.5 kg·m-2·s-1。即1=2,1=2。

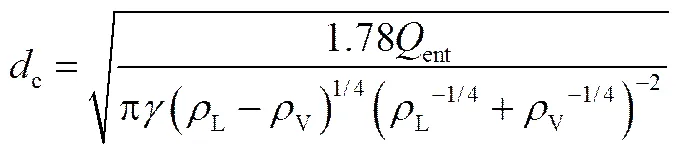

热管管径0由管内流通截面积决定,而影响管内流通截面积最主要的因素为声速极限和携带极限,因此热管管径0由声速极限管径s和携带极限管径c决定[25]。

(2)

本文设计的热管翅片形式为环形翅片,横向管间距1=51 mm,纵向管间距2=45 mm,翅片外径f=44 mm,翅片根径b=25 mm,其形状阻力是压力损失的主要因素,空气流的压力损失公式[26]为

(4)

根据理论公式计算热管换热器各项参数见表1。

表1 热管换热器参数

根据表1的设计参数定制热管换热器,其实物图和设计图分别见图4、图5。

3 理论分析

图6、图7为二次热回收热管式空调系统冬、夏季空气处理焓湿图。夏季换热器回收排风冷量降低室外新风温度,毛细泵回路热管换热器升高送风温度以降低或消除再热能耗;在冬季下毛细芯热管换热器可以升高室外新风温度,降低新风处理能耗。无热管式空调系统和一般热管式空调系统无法同时做到对室外新风做预处理和消除再热能耗。

表2、表3为系统空气处理过程的各个状态点参数。夏季空气处理过程的再热温差为6℃,室外新风和室内回风的温度都有降低,所以本系统的节能体现在取消再热量和降低混合点温度两个方面。但是为防止换热器发生露点腐蚀,其热交换方式都为显热换热,故无法将H1点和W1温度降到露点温度以下,这也是制约系统换热效率的一个重要因素。

表2 冬、夏季空调处理状态点参数

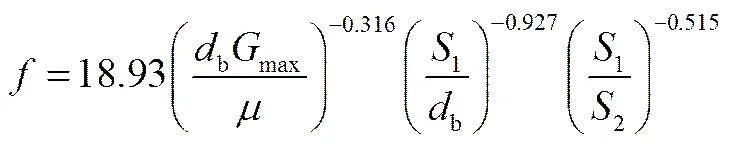

表3 系统能耗对比

本系统冬、夏季的空气处理过程如图6、图7所示。以合肥为例,冬季室外设计温度为-7℃,相对湿度为75%,室内设计温度为18℃,相对湿度为50%;夏季室外设计温度为35℃,相对湿度为81%,室内设计温度为26℃,相对湿度为60%。假设冬、夏季送风量均为5000 m3·h-1,其中新风量均占总送风量的30%。在同样的室外空气状态、室内设计要求和送风状态下,无热管热回收式系统冬、夏季空调耗能分别为27.17和86.33 kW;一般热回收热管式系统为27.17和65.83 kW;而二次热回收热管式系统为21.17和64.17 kW,能够做到冬、夏季均可节能。相比于无热管式空调系统,在夏季可以节能25.7%,冬季可以节能22.1%;相比于一般热管式空调系统,在夏季可以节能2.5%,冬季可以节能22.1%。此数据按新风比为0理论计算得出,如大新风比其节能效果更佳,尤其在夏季工况时。从理论上分析得知此系统有明显的节能优势。

4 实验分析

4.1 实验台的搭建

实验台搭建于安徽省合肥市(夏热冬冷)。二次热回收热管式空调系统包括两套空调系统、两套热管换热器和一套测试系统。实验原理如图3所示,一共有7个测点,分别测试温度、湿度和风速。测试仪器为Testo425精密型风速仪和高精度温湿度黑匣子L92-1+,风速仪温度测量范围-20~+70℃,温度精度±0.5℃(0~+60℃);风速测量范围0~+20 m·s-1,风速精度:±(0.03 m·s-1+5% 测量值)。温湿度黑匣子温度测量范围-40~+70℃,温度精度±0.2℃;湿度测量范围0~100%RH,湿度精度±2%RH。实验台细节图和热管换热器实物图如图8、图9所示。

4.2 实验方案

为简化实验过程,将毛细泵回路热管换热器用毛细芯热管换热器替代,并按1000 m3·h-1设计计算。为消除因替换对实验造成的影响对实验的风量、温度范围做出限定,并合理设计热管换热器以达到换热要求;其次,为满足夏季两套换热器同时工作,冬季只有新风段换热器工作的实验要求,因此将新风段毛细芯热管换热器水平放置,送风段毛细芯热管换热器垂直方式,并且送风口位于上端回风口位于下端,以此为保证冬、夏季系统正常切换。二次热回收热管式空调总风量按500、800和1000 m3·h-13挡,新风比按10%、30%、60%、90%和100%利用变频风机5挡调节,每个季节测试15组数据。另一套全空气空调机组模拟全天室内负荷,为实验室内提供冷、负荷和湿负荷。测试分为冬季和夏季,冬季选择较冷天气夏季选择较热天气,数据记录从当天8:00至14:00,开机后先运行10 min再记录数据。各测点风速测量4次求均值,温湿度采集频率为1次·min-1。

4.3 实验结果和分析

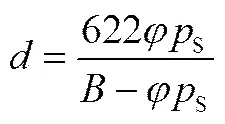

系统的性能可以用焓差来表示,实验测得各点的数据为温度、湿度和风速,工况点焓值为该点温度和含湿量的函数。将该温度下水蒸气饱和压力看成温度的单值函数,由此求出含湿量和焓值。如图10所示。

根据图10得出公式

S=0.0723-0.1272+0.782+ 581.310 (6)

由S、相对湿度和温度估算含湿量和焓值公式[26]

=1.01+ 0.001(2501+1.85) (8)

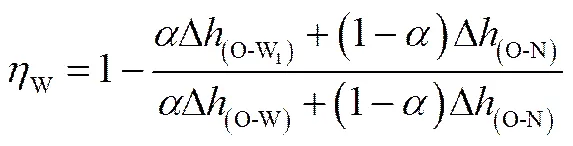

4.3.1 冬季系统热回收率分析 冬季只有新风段毛细芯热管换热器工作,此系统的节能体现在升高新风工况的焓值,故而系统冬季热回收率W为

分析图11可知,当总送风量为500 m3·h-1时系统热回收率较小且随着新风比的增加逐渐增大;总送风量为800 m3·h-1新风比为90%和100%时系统节能性较好,均值达到14.67%和21.08%,最大值为49.35%,且热回收率呈线性增加后趋稳定;总送风量为1000 m3·h-1新风比为90%时系统节能性最好并与新风比60%曲线变化相似,新风比30%与100%曲线变化相似。如图12所示系统热回收率均值最高点出现在总送风量为800 m3·h-1新风比为100%时,因此冬季热回收率并非总送风量和新风比的线性函数关系。深入分析该实验现象,本系统风管截面不变,风量与新风比的变化可以看作是管内风速的变化。等温差条件下,空气流经热管表面的流速对换热影响较大,从而影响系统的热回收率,结果分析如图13所示。

图11 系统热回收率曲线

Fig.11 Curves of system heat recovery efficiency

冬季系统换热单一,热回收率在总送风量为1000 m3·h-1时随新风比先增后减,总送风量和新风比都可看成是管内风速的单值函数,将热回收率按速度函数做回归分析如图13所示,得出冬季系统热回收率公式

W=-15.873+ 48.42-31.18+5.55 (10)

结果表明:风速在1.20~1.85 m·s-1之间冬季系统热回收率能达到10%~23.2%,新风温度升高0~3.9℃。

4.3.2 夏季系统热回收率分析 夏季两套热管换热器同时工作,系统节能体现在升高新风工况的焓值和升高送风温度并取消再热量,故而系统夏季热回收率S为

夏季新风段热管换热器风速由新风比和总风量而定,送风段热管换热器风速只与总送风量有关。由式(11)得知S与新风比及各参数的焓差有关,且热管换热器的空气处理过程为等含湿量过程,新风和室内温度波动造成的焓差变化可通过温差因素作为分析对象。因此这里提出两种分析方式:①在总风量不变的前提下分析新风段风速F和室内外温差Δ对系统热回收率S的影响;②综合考虑新风段风速F和送风段风速S对系统热回收率S的影响。

由实验数据得知,夏季的系统热回收率在8.3%~60.2%之间,集中于35%~50%之间,室内外温差在1.68~10.36℃。分析新风段风速和室内外温差作为单一因素对热回收率的影响[图14(a)、(b)],其回归检测2为0.545和0.663,值为7.208和18.732,显著水平不高。因此利用MATLAB对S做双变量曲面回归分析(图14),显示风速在1.2~2.0 m·s-1,室内外温差在4.2~8.0℃时夏季热回收率能达到35%~55%。

分析新风段风速F和送风段风速S对S的影响(图15)得知,F在0.50~2.00 m·s-1且S在0.80~2.50 m·s−1之间和F在1.50~2.20 m·s−1且S在0.10~0.50 m·s−1之间时系统热回收率在35%~60%。

夏季送风段热管换热器能提供0~7.4℃的再热温差,在合理的工况下能部分替代传统空调的再热装置;系统能使新风温度能降低0~2.3℃,系统热回收率能达到60.2%,均值为39.2%。

5 结 论

(1)热管技术已经广泛应用于空调系统中,尤其在余热回收方面有着特殊的节能优势,随着技术的更加成熟未来热管在此领域将会有更好的发展前景。

(2)通过理论计算,在新风比30%时相比于无热管式空调系统,在夏季可以节能25.7%,冬季可以节能22.1%;相比于一般热管式空调系统,在夏季可以节能2.5%,冬季可以节能22.1%。

(3)冬季测试条件下,在总送风量为800 m3·h-1、新风比为90%和100%时,本系统热回收率均值达到14.67%和21.08%,最大值为49.35%;新风风速在1.20~1.85 m·s-1时,本系统热回收率能达到10%~23.2%,新风温度升高0~3.9℃。

(4)夏季测试条件下,新风风速在1.20~2.0 m·s-1,室内外温差在4.2~8.0℃时,本系统热回收率能达到35%~55%。并且能提供0~7.4℃的再热温差,使新风温度降低0~2.3℃,热回收率达到60.2%,均值为39.2%。

符 号 说 明

B——大气压力,Pa d——含湿量,g·kg-1 E.A——排风 F——迎风面积,m2 F.A——新风 f——摩擦系数 G——迎面质量流速,kg·m-2·s-1 Gmax——最窄界面处的气体质量流速,kg·m-2·s-1 g——重力加速度,m·s-2 H——焓值,kJ·kg-1 Δh——两状态点焓差,kJ·kg-1 L——单侧管束长度,m Lf——流通长度比 M——质量流量,kg·s-1 N——流动方向上的管排数 pS——水蒸气饱和压力,Pa pV——管内蒸汽压力,Pa ∆p——压力损失,mmH2O Qc——声速极限的传热量,kW Qent——携带极限的传热量,kW R.A——回风 S.A——送风 T——温度,℃ W——管束宽度,m α——系统新风比,% γ——汽化潜热,kJ·kg-1 ηW,ηS——分别为系统冬季热回收率和夏季热回收率,% μ——平均温度下的动力黏度系数,kg·m-1·s-1 ρL——液体密度,kg·m-3 ρV——蒸汽密度,kg·m-3 σ——表面张力,N·m-1 v——管内风速,m·s-1 φ——相对湿度,% 下角标 c——携带极限 L——液态 S——夏季 s——声速极限 W——冬季 V——蒸汽

References

[1] 郭广亮, 刘振华. 碳纳米管悬浮液强化小型重力热管换热特性[J]. 化工学报, 2007, 58(12): 3006-3010.GUO G L, LIU Z H. Heat transfer enhancement of small thermosyphon using carbon nanotube suspensions[J]. Journal of Chemical Industry and Engineering (China), 2007, 58(12): 3006-3010.

[2] 韩振兴, 王冬骁, 王飞, 等. 重力热管冷凝段运行特征的可视化实验研究[J]. 化工学报, 2014, 65(8): 2934-2939. HAN Z X, WANG D X, WANG F,Visual experimental study on operation characteristics of condensation segment of gravity-assisted heat pipe[J]. CIESC Journal, 2014, 65(8): 2934-2939.

[3] 王海涛, 丁怀况. 太阳能重力热管传热性能的分析[J]. 低温与超导, 2013, 41(4): 79-82. WANG H T, DING H KThe analysis on heat transfer performance of solar gravity heat pipe[J]. Cryogenics and Superconductivity, 2013, 41(4): 79-82.

[4] 盖东兴, 刘志春, 刘伟, 等. 平板型小型环路热管的温度波动特性[J]. 化工学报, 2009, 60(6) : 1390-1397.GE D X, LIU Z C, LIU W,. Characteristics of temperature oscillation in miniature loop heat pipe with flat evaporator[J]. CIESC Journal, 2009, 60(6): 1390-1397.

[5] 曲燕. 环路热管技术的研究热点和发展趋势[J]. 低温与超导, 2009, 37(2): 9-14. QU Y. Hot study and development trend of loop heat pipe[J]. Cryogenics and Superconductivity, 2009, 37(2): 9-14.

[6] WANG S F, HUO J P, ZHANG X F,. Experimental study on operating parameters of miniature loop heat pipe with flat evaporator[J]. Applied Thermal Engineering, 2012, 40(1): 318-325.

[7] 何松, 刘志春, 汪冬冬, 等. 双面蒸发器环路热管的瞬态特性[J]. 化工学报, 2016, 67(5): 1778-1783. HE S, LIU Z C, WANG D D,Transient properties of bifacial evaporator loop heat pipe[J]. CIESC Journal, 2016, 67(5): 1778-1783.

[8] 李强, 马路, 宣益民. 低温环路热管(CLHP)的实验研究[J]. 工程热物理学报, 2010, 31(1): 120-123. LI Q, MA L, XUAN Y M. Experimental investigation of cryogenic loop heat pipe[J]. Journal of Engineering Thermophysics, 2010, 31(1): 120-123.

[9] 朱震, 王银峰, 熊国辉, 等. 新型水平环路热虹吸管启动性能[J]. 化工学报, 2016, 67(5): 1755-1761.ZHU Z, WANG Y F, XIONG G H,. Start-up performance of novel horizontal loop thermosyphon[J]. CIESC Journal, 2016, 67(5): 1755-1761.

[10] 莫冬传, 邹冠生, 丁楠, 等. 双通道平板型环路热管的传热特性[J]. 化工学报, 2012, 63(S1): 114-118. MO D C, ZOU G S, DING N,. Heat transfer characteristics of flat loop heat pipe with bi-transport loops[J]. CIESC Journal, 2012, 63(S1): 114-118.

[11] 张龙灿, 裴刚, 张涛, 等. 新型光伏-太阳能环形热管/热泵复合系统[J]. 化工学报, 2014, 65(8): 3228-3236.ZHANG L C, PEI G, ZHANG T,. A new photovoltaic solar-assisted loop heat pipe/heat-pump system[J]. CIESC Journal, 2014, 65(8): 3228-3236.

[12] PEI G, FU H D, ZHU H J,. Performance study and parametric analysis of a novel heat pipe PV/T system[J]. Energy, 2012, 37(1): 384-395.

[13] JI J, HE H F, CHOW T T,. Distributed dynamic modeling and experimental study of PV evaporator in a PV/T solar-assisted heat pump[J]. International Journal of Heat and Mass Transfer, 2008, 52(5): 1365-1373.

[14] 王铁军, 王冠英, 王蒙, 等. 高性能计算机用热管复合制冷系统设计研究[J]. 低温与超导, 2013, 41(8): 63-66.WANG T J, WANG G Y, WANG M,. Design and study of composite refrigeration system with heat pipe used in high-performance computer[J]. Cryogenics and Superconductivity, 2013, 41(8): 63-66.

[15] WANG L W, WANG R Z, WU J Y,. Design of heat pipe type adsorption ice-making for fishing boats[J]. Chinese Journal of Chemical Engineering, 2005, 13(3): 403-410.

[16] PEI G, ZHANG T, FU H D,. An experimental study on a novel heat pipe-type photovoltaic/thermal system with and without glass covers[J]. Journal of Green Energy, 2012, 10(1): 72-89.

[17] PEI G, ZHANG T, YU Z,. Comparative study of a novel heat pipe photovoltaic/thermal collector and a water thermo siphon photovoltaic/thermal collector[J]. Journal of Power and Energy, 2011, 225(3): 271-278.

[18] MOSTAFA A, ABD E, MOUSA M M. Heat pipe heat exchanger for heat recovery in air conditioning[J]. Applied Thermal Engineering, 2007, 27(4): 795-801.

[19] JUNG E G, BOO J H. Thermal numerical model of a high temperature heat pipe heat exchanger under radiation[J]. Applied Energy, 2014, 135(1): 586-596.

[20] JADHAV T S, LELE M M. Theoretical energy saving analysis of air conditioning system using heat pipe heat exchanger for Indian climatic zones[J]. Engineering Science and Technology, 2015, 18(4): 669-673.

[21] AHMADZADEHTALATAPEH M, YAU Y H. The application of heat pipe heat exchangers to improve the air quality and reduce the energy consumption of the air conditioning system in a hospital ward — a full year model simulation[J]. Energy and Buildings, 2011, 43(9): 2344-2355.

[22] AHMADZADEHTALATAPEH M. An air-conditioning system performance enhancement by using heat pipe based heat recovery technology[J]. Scientia Iranica B, 2013, 20(2): 329-336.

[23] GUO Z J, SHAO J, LI X H,. Application of pump-assisted separate heat pipe on dehumidifying enhancement in air conditioning system[J]. Applied Thermal Engineering, 2016, 98(1): 374-379.

[24] 李晓花, 邵杰, 刘瑞璟, 等. 动力型热管内R134a流动沸腾传热过程的特性[J]. 化工学报, 2016, 67(5): 1822-1829.LI X H, SHAO J, LIU R J,. Characteristics of flow boiling heat transfer for R134a in pump-assisted separated heat pipe[J]. CIESC Journal, 2016, 67(5): 1822-1829.

[25] 方彬. 热管节能减排换热器设计与应用[M]. 北京: 化学工业出版社, 2013: 21-80. FANG B. Energy Saving Heat Pipe Heat Exchanger Design and Application[M]. Beijing: Chemical Industry Press, 2013: 21-80.

[26] 廉乐明, 谭羽非, 吴家正, 等. 工程热力学[M]. 北京: 中国建筑工业出版社, 2006: 138-145.LIAN L M, TAN Y F, WU J Z,. Engineering Thermodynamics[M]. Beijing: China Architecture and Building Press, 2006: 138-145.

Secondary heat recovery heat pipe air conditioning system

ZHOU Zhiyong1, WU Qingqing1, WEI Zhongshi2, LI Chunxia1

(1Faculty of Civil Engineering and Mechanics,Kunming University of Science and Technology,Kunming 650500,Yunnan,China;2School of Environment and Energy Engineering,Anhui Jianzhu University, Hefei 230601, Anhui,China)

A secondary heat recovery heat pipe air conditioning (AC) system which performed secondary heat transfer by heat pipe heat exchanger (HPHE) is proposed. Considering the difference between secondary heat recovery HPHE AC and others, this paper designed the HPHE and built the tester. This article used Hefei as a sample, analyzed the energy consumption of the system in winter and summer. According to the analysis of experimental data, when the winter fresh air wind velocity is 1.20—1.85 m·s-1, the heat recovery rate reaches 10%—23.2%. As the summer fresh air velocity is 1.20—2.0 m·s-1and the air temperature difference between indoor and outdoor is 4.2—8.0℃, the heat recovery can reach 35%—55%. Meanwhile, the reheat temperature difference 0—7.4℃is provided for air supply. The results indicate that secondary heat recovery HPHE AC system has a unique energy-saving advantage.

recovery; heat pipe; air conditioning system; heat exchanger; enthalpy; heat transfer

10.11949/j.issn.0438-1157.20160935

A

0438—1157(2017)05—1823—10

周智勇(1970—),男,副教授。

国家自然科学基金项目(51268020)。

2016-07-06收到初稿,2017-01-18收到修改稿。

2016-07-06.

ZHOU Zhiyong, zhiy_zhou@163.com

supported by the National Natural Science Foundation of China (51268020).