基于仿真分析的燃油箱结构设计

2017-10-13祁涛杨柳熊杰邓娜朱植永朱天楷

祁涛,杨柳,熊杰,邓娜,朱植永,朱天楷

(东风亚普汽车部件有限公司 技术中心,湖北 武汉 430056)

基于仿真分析的燃油箱结构设计

祁涛,杨柳,熊杰,邓娜,朱植永,朱天楷

(东风亚普汽车部件有限公司 技术中心,湖北 武汉 430056)

为了减小油箱在受压状态下的变形量分布,针对同一油箱设计了3种油箱底面结构,并通过仿真得到了油箱的变形位移分布云图,然后根据模拟结果分析了3种不同结构的变形趋势以及可能原因,最后分析了3种因素对油箱壁面位移的影响。结果表明:加钢带的方案为最优设计;油箱设计应尽量减少大平面结构;油液蒸气压对油箱壁面位移的影响最大。

油箱;结构设计;仿真分析

Abstract:In order to reduce fuel tank deformation distribution under pressure,three plans of bottom structure on the same fuel tank were designed.And then,the fuel tank deformation distribution was ob⁃tained by simulation.Based on the result,the deformation trend and reasons were analyzed.At last,the influences of three factors on the tank wall displacement were analyzed.The result shows that structure with steel strap is the optimal design.Structure with large plane should be reduced in the design of the fuel tank.The influence of oil vapor pressure on the displacement of the tank wall is the largest.

Key words:fuel tank;structure design;simulation analysis

汽车燃油箱是汽车上重要功能零件之一,为发动机提供燃烧所需的燃料。目前汽车燃油箱主要有金属油箱和塑料油箱。与金属油箱相比,塑料油箱具有重量轻、耐腐蚀、造型随意、寿命长和安全性能高等优势[1-2]。同时塑料油箱也存在机械强度弱于金属油箱的劣势。因此在研发一款塑料油箱时,必须考虑油箱内压对塑料油箱产生的形变。

传统的油箱设计方法是先初步设计,制作样件进行试验,修改设计后再进行样件制作和试验[3],直至设计满足要求。由于不同油箱变形区域并不相同,采用经验设计存在一定盲目性,并且修改设计后需要对模具进行修模,时间周期较长。随着CAE技术的不断进步,汽车行业越来越多采用CAE技术进行前期验证工作。通过仿真分析,一方面可以直接通过产品设计模型找到产品设计的缺陷,进行有针对性的修改;另一方面,由于提前优化初期设计,减少了样件制作和产品试验,缩短了产品的设计周期,降低了产品设计研发的成本。

通过对某油箱进行仿真分析,研究了不同结构下油箱受内压后变形量的分布情况。根据仿真结果选择最佳油箱结构设计方案,同时仿真结果也为实验检测油箱的最大变形量提供了理论依据。

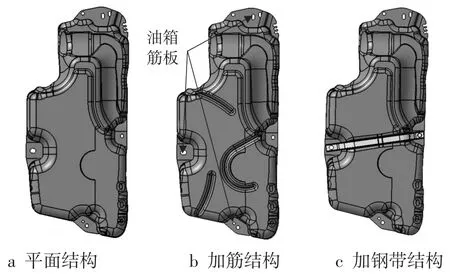

1 产品结构分析

油箱上一般安装有燃油泵、阀、加油口和通气管等[4],通常将泵口、管路凹槽和阀的凸台等结构设计在上表面,如果没有钢带或者加强筋结构,则下表面基本上是平面结构,因此在油箱内为正压的情况下,一般上表面的变形会小于下表面;而在负压的情况下,由于存在油的重量和油泵给下表面的压力,上下表面变形情况则较难判断。文中采用仿真分析手段来预测油箱可能产生的变形,设计了3种油箱下表面方案,如图1所示。平面结构即油箱下表面不做任何设置;加筋结构即油箱的下表面增加3个加强筋;加钢带结构即在油箱下表面中间部分增加1个钢带,钢带与油箱采用螺栓连接,固定位置在油箱筋板上。

图1 油箱底面设计方案

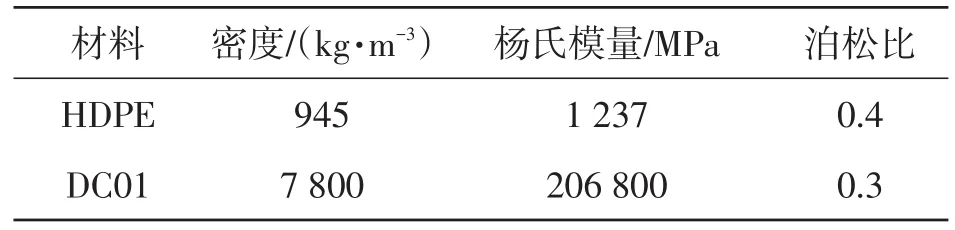

2 有限元模型建立

模拟所用的材料分别是油箱材料HDPE和钢带材料DC01,其属性见表1[5]。模拟过程考虑重力影响,仿照油箱正负压实验将油箱筋板固定,设置油泵对油箱产生的弹簧力,油箱内部的油压和油蒸汽产生的气压,分别模拟相对压力为10 kPa和真空度为2 kPa时油箱变形量分布情况;忽略油泵安装孔和加油口等对仿真影响不大的结构,不考虑因油液分子扩散引起的油箱老化现象。

油箱和钢带的有限元网格均在Hypermesh前处理软件中完成,均采用四面体网格,有限元模型建立后将模型导出到Abaqus软件中进行求解分析,最终得出分析结果。

表1 材料参数

3 模拟结果与分析

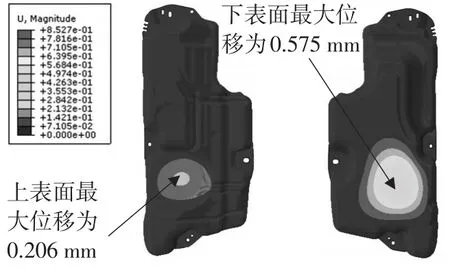

1)相对压力为10 kPa时油箱壁面位移分布

从图2模拟结果可以看出:油箱上表面中,最大变形区域在图片上端的油箱管槽区域,而在图片下端的泵口区域变形相对较小;油箱下表面中,最大变形区域在图片下端,而在图片上端部分,油箱与隔热板配合的区域变形较小。3种方案下,油箱的最大变形区域均在下表面,且都在图片下端,原因是下表面比上表面更加平坦,且存在油压,因此受力后易于变形;由于油箱上表面结构相同的,上表面的变形分布趋势是一致。由此可以发现:相同正压状态下,油箱下表面是平面结构时,产生的变形量最大,油箱下表面加钢带时产生的变形量最小;采用加强筋时,油箱下表面的最大变形量比平面结构时小,但是两者的变形趋势是一致的。因此加筋和加钢带对改善油箱下表面变形量都有作用,而加钢带的作用比加筋的作用要大。

图2 相对压力为10 kPa时油箱壁面位移分布云图

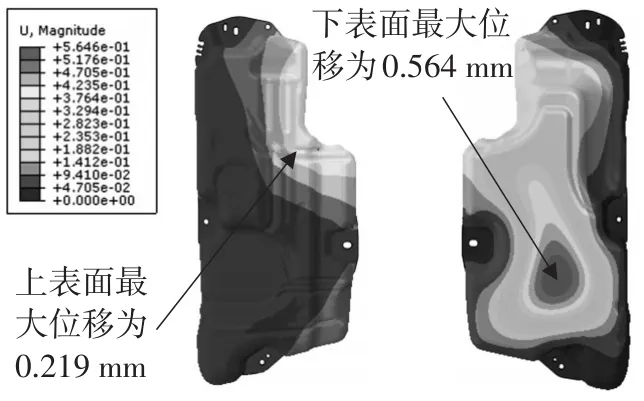

2)真空度为2 kPa时油箱壁面位移分布

从图3中可以发现:相同负压状态下,油箱的最大变形量在油箱的上表面,3种方案最大变形量基本相同是因为上表面结构是一致的;在下表面中,变形最小的是采用加筋结构的方案,其次是采用钢带的结构,最差的是平面结构。

图3 真空度为2 kPa时油箱壁面位移分布云图

油箱上下表面最大位移对比如表2所示,比较3个方案在不同压力下的最大变形量,可以发现加钢带结构是最佳方案。

表2 油箱上下表面最大位移 mm

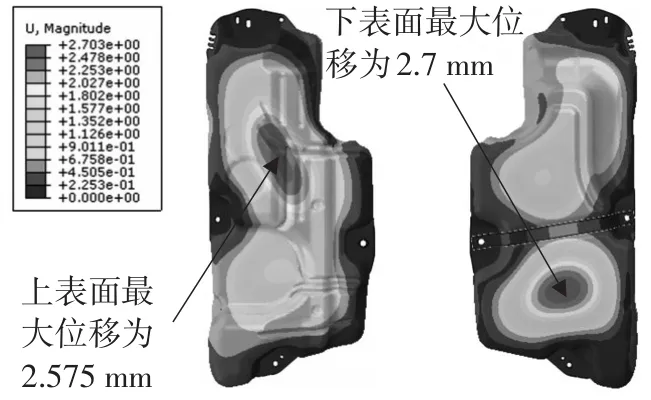

3)各因素对油箱上下壁面位移分布的影响

在油箱进行正负压试验时,对油箱评价的标准是其上下表面的位移是否在设计允许的范围内,影响油箱上下表面位移的因素有油泵的弹簧力,油液的油压和油蒸汽的气压。在进行油箱正负压模拟时均考虑了这3种因素。根据表2的分析结果可知:在相对压力存在的情况下,平面结构的下表面是位移最大的,而加钢带结构的的油箱下表面位移是最小的,因此在进行3种影响因素分析时,采用平面结构分别单独模拟3种因素的影响时,可以得到其对油箱表面影响的最大值,同理,采用加钢带结构则可以得到其对油箱影响的最小值。

当油泵安装在油箱上后,油泵中的弹簧处于压缩状态,模拟时油泵底面与油箱下表面接触,油泵上表面连接弹簧的一端,弹簧另一端与油箱相连,模拟结果如图4所示,在不考虑油压和燃油蒸气压的情况下,通过平面结构可知,油泵弹簧力对油箱上下壁面的影响的最大值为0.575mm。

图4 平面结构油泵弹簧力的影响

油箱中的油压取决于油液高度与油箱底面之间的距离,越接近油箱底面,油压越大,计算公式为

式中:ρ为油液的密度;z1为油液最大高度的位置;z2为所求油压处的位置。根据式(1)可得到油液的压力分布,模拟结果见图5,在不考虑弹簧力和燃油蒸气压的情况下,通过平面结构可知,油压对油箱上下壁面都有影响,最大值为0.564mm。

图5 平面结构油压的影响

模拟时油箱的相对压力值是试验测试时的极限压力值,模拟结果如图6所示,在不考虑弹簧力和油压的情况下,通过加钢带结构可知,相对压力值对油箱上下壁面的影响的最小值为2.7mm。

图6 加钢带结构相对压力的影响

通过上述对比可以发现:对油箱壁面位移影响最大的是油液蒸气压,油压和弹簧力对油箱壁面的影响都比较小。

4 结论

通过对油箱的结构设计进行仿真分析,根据仿真结果可以得出:1)油箱下表面加筋和加钢带可以有效减小其在受正压时的变形量;2)3种油箱结构中,加钢带方案的最大变形量是最小的;3)油箱应在保证容积的情况下,尽量减少大平面结构;4)油液蒸气压对油箱壁面位移的影响最大,油压和弹簧力对其影响较小。

[1]刘亮.汽车塑料燃油箱发展趋势[J].汽车与配件,2006(27):34-36.

[2]兰小蓉.塑料在汽车油箱中的应用现状与发展趋势[J].科协论坛,2007(7):23-24.

[3]王勇.汽车燃油箱结构设计及成形质量控制研究[D].重庆:重庆大学,2004.

[4]柳广凤,徐爱平.轿车燃油箱设计[J].机械工业标准化与质量,2012(8):23-27.

[5]屠翔宇,严莉,朱志勇,等.汽车燃油箱模态仿真分析及试验验证[J].噪声与振动控制,2016,36(4):88-91.

Design of Fuel Tank Structure Based on Simulation Analysis

Qi Tao,Yang Liu,Xiong Jie,Deng Na,Zhu Zhiyong,Zhu Tiankai

(Technical Center,Dongfeng YAPP Automobile Parts Co.Ltd.,Wuhan 430056,China)

U464.136+.5

A

1008-5483(2017)03-0022-03

10.3969/j.issn.1008-5483.2017.03.006

2017-03-31

祁涛(1986-),男,湖北武汉人,硕士,从事汽车燃油系统方面的研究。E-mail:qitao212@qq.com