固体除湿材料的微波与热风再生性能及模型分析

2017-10-13杨晚生曾洁赵旭东

杨晚生曾洁赵旭东

(1广东工业大学土木与交通工程学院 广州 510006;2赫尔大学工程学院 赫尔 HU6 7RX)

固体除湿材料的微波与热风再生性能及模型分析

杨晚生1曾洁1赵旭东2

(1广东工业大学土木与交通工程学院 广州 510006;2赫尔大学工程学院 赫尔 HU6 7RX)

空调系统湿负荷约占整个空调系统冷负荷的40% ~60%,利用固体除湿材料可有效降低空调系统能耗。固体除湿材料的再生能耗是除湿系统的主要能耗,传统的再生方式存在能耗大、再生效率低等缺点。本文采用微波和热风再生的方法对固体除湿材料的再生性能进行了对比实验,从再生效果和再生能耗两方面进行了分析,并建立了模型。相同状态下的固体除湿材料在热风再生工况50~90℃(功率857~1 204 W)与微波再生功率440~800 W进行对比实验,结果表明:当达到相同的再生度时,热风最大再生速率是微波最大再生速率的49.89% ~86.23%,而微波能耗只有热风能耗的25.2% ~37.7%,且微波再生平均能源利用率为热风再生的2.51~3.21倍。

吸附剂;微波再生;热风再生;能源利用率

AbstractAs the humidity load of an air-conditioning system accounts for 40%-60%of the cooling load of the entire system,exploiting the advantages of solid desiccant can effectively reduce the energy consumption of the air-conditioning system.The major source of energy consumption for the desiccant system is the regeneration energy consumption of the solid desiccant,and the traditional regenerative mode is characterized by high energy consumption, low regenerative efficiency, etc.In this study, comparative tests were conducted on the regeneration performance of solid desiccant materials under application of the microwave and hot-air methods.Hence,a model was established,and analyses were conducted considering the regeneration effect and energy consumption.Solid desiccants in the same state were tested under hot-air regeneration modes of 50-90℃(power:857-1 204 W)and for microwave regeneration powers of 440-800 W.The test results indicate that the maximum regeneration rate for the hot-air method is 49.89%-86.23%of the microwave technique.However,the microwave energy consumption is only 25.2%-37.7%of the hot-air method.Thus,the average energy utilization of the microwave regeneration method is 2.51-3.21 times that of the hot-air technique.

Keywordssolid desiccant;microwave regeneration;hot air regeneration;energy utilization

除湿技术是温湿度独立控制空调系统发展的关键[1-2]。一个完整的吸附除湿循环由吸附过程、再生过程(或称“脱附过程”)和冷却过程组成。再生过程是整个循环的核心,它不仅影响除湿剂在吸附除湿过程中的除湿性能,还影响除湿系统的能效比(COP)[3]。在除湿供冷系统诸多环节中,除湿材料再生过程的能耗是系统的主要能耗,因此,再生过程的耗能形式和来源直接影响了除湿供冷技术的节能及运行效果。目前,固体除湿材料常用的再生方法主要有加热再生、电渗再生、超声波再生和高压电场再生等。

加热再生是利用热空气或热水对除湿材料进行脱湿再生的一种方式,包括热空气再生和内热型再生。热空气再生包括利用太阳能集热器加热空气对固体除湿材料进行再生。Y.Saito等[4-5]对一体化除湿集热器进行了研究,结果表明:在湿热气候条件下,固体除湿材料可以通过太阳能空气集热器进行再生。J.Y.San等[6]对硅胶除湿床热空气再生的时间和温度的关系进行了研究,研究表明:单纯依靠提高再生空气温度降低再生时间的效果不显著。J.Taweekun等[7]对多层除湿床热空气的再生温度和流速进行了研究,发现在一定的测试工况下,除湿床在空气温度52℃和风速0.175 m/s时再生能耗最小。为提高硅胶除湿床的再生效率,S.Pramuang等[8]采用复合抛物线型太阳能空气集热器对硅胶固体除湿床进行了再生实验研究。内热型再生的主要方式之一是在除湿床内部设置换热装置并通以热水或其他介质,以提高除湿材料温度,实现再生。通过除湿床内部换热装置的热水可以是余热产生的热水,也可以是太阳能集热器产生的热水。陈霈林等[9]研究了利用汽车缸套冷却热水实现再生的固体除湿空调系统。彭作战等[10]研制了“太阳能再生式除湿换热器”,在管内通冷却水来解决吸湿剂的吸附热问题,并在吸湿完成后的除湿换热器管内通太阳能热水以实现快速再生。吕宁等[11]提出了一种内热再生式固体除湿器,除湿器在不采用内冷措施的情况下,对夏季室内的高湿气体或微环境内的低湿气体均具有较高的除湿效率,再生时间远小于有效除湿时间,吸附床压降小,对室内小型空间的除湿需求具有很好的适用性。

采用加热再生方法对固体除湿材料进行再生,如果降低再生温度,除湿材料的除湿性能随之降低,系统不能满足实际除湿要求;如果提高再生温度,则除湿材料再生能耗升高,不利于系统节能,为降低能耗,提高再生效率,新再生技术不断被提出,主要包括电渗再生、超声波再生和高压电场再生等。

2004年E.Mina等[12]首次提出除湿剂电渗再生的概念,利用高岭土薄膜作为实验材料,外加电压为10 V时得到1.3×10-6g/(m2·s)的电渗流。张桂英等[13]分析了电渗效应再生固体除湿剂的可能性,发现当大孔硅胶的初始含水率为95%,电压为60 V时,不存在电渗效应;当大孔硅胶的初始含水率为105%,电压分别为40 V、50 V和60 V时,存在电渗效应,可以实现大孔硅胶一定程度的再生,说明硅胶的初始含水率对电渗效应有较大影响。

姚晔等[14-25]提出了超声波强化除湿剂再生的技术,并进行了大量研究。核心思想是利用功率超声波的“机械效应”和“热效应”对除湿剂进行强化再生,以改善除湿材料在再生过程中利用低品位热源再生的应用效果,提高低品位能源在除湿材料再生中的能量利用率。与加热再生相比,超声波再生的节能潜力主要体现在两个方面:1)为低温热源在固体除湿材料再生过程中的有效利用提供了可能;2)超声波能量传递方式和热空气能量传递方式有着本质区别,前者是随声波进行传递,后者则是依靠热传导传递,因此,超声波能量传递速度快,能迅速渗入材料内部转化为有利于除湿剂再生的内能,能量利用率提高。

2008年顾平道等[26]将高压电场脱除物料水分技术应用到转轮除湿机的再生系统中,研究结果表明:相同条件下,采用高压电场脱除物料水分技术比采用常规电加热器系统节能30% ~40%,具有降低再生空气温度(40~50℃)、缩短再生时间及提高再生速率的效果,从而达到节能降耗的目的。

新的再生方法可以在一定程度上降低除湿材料的再生温度,加快再生速率。但在实际应用中,发现电渗再生方法再生速率低,稳定性差,工作时间短;超声波再生技术应用时吸附过程和再生过程难以结合;高压电场再生法存在设备复杂、危险性大等问题。针对上述各除湿材料的再生方法存在的优缺点,本文提出一种采用微波和太阳辐射联合再生固体除湿材料的方法。微波在干燥领域具有显著节能效果,相同装载量,微波干燥的能耗不及电热再生能耗的10%[27]。此外,微波干燥还具有干燥速率大、干燥均匀及环保等优点[28-30],微波干燥还能使样品的孔隙度等物理化学特性发生改变[31-33],从而提高裂解过程中生物油的产率[34-35]。然而,国内外对微波干燥的研究主要集中在食品、农产品等方面,对固体除湿材料的微波再生研究鲜有报道,因此,有必要对固体除湿材料的微波再生进行更深入的研究。

本文对固体除湿材料热风和微波两种再生方式进行了对比实验研究,以探讨热风和微波对固体除湿材料的再生效果和节能效应。

1 热风与微波再生机理

热风再生是利用热空气对固体除湿材料进行由表及里的加热,热量由硅胶表面进入硅胶内部使硅胶吸收水分脱除达到再生的目的。在热风再生过程中除湿材料表面温度先升高,此时附着在除湿材料表面的自由水分子首先进行脱除,随后除湿材料内部温度升高,除湿材料内部的结合水开始进行脱除。热风再生的热传导方向与水分扩散方向相反,不利于水分脱除,因此,热风再生的效果较差。

微波再生是将固体除湿材料置于频率高达每秒数亿次的高频交变电磁场中,使除湿材料中形成的偶极子或已有的偶极子重新排列并随交变电磁场摆动,同时,由于电场方向不断变化,分子也不断重新排列,该过程中因克服分子热运动和分子间相互摩擦而产生大量的热,由此引起除湿材料内部和外部温度同时升高,使除湿材料整体几乎同时加热升温,材料本身相当于一个热源,且在加热过程中材料内部温度较高,热传导方向与水分扩散方向一致,有利于水分的扩散。微波对固体除湿材料的再生与材料的介电常数有密切关系,材料对微波的吸收,表现为材料对电场的损耗。材料的介电常数越大,对电场的介电损耗越大,对微波的吸收也就越强。一般来说,水的介电常数为78.54,而硅胶的介电常数一般不超过10。所以,在对含水硅胶进行微波再生的过程中,水分能充分地加热去除。

1.1 实验装置与测试仪器

热风再生装置如图1所示,主要包括进风口、电加热器加热层、硅胶再生层和出风口四个部分。进风口位于整个实验装置的底部,由长和高均为20 cm的孔洞组成。加热层由两组电加热器和均风板组成,两组加热器能提供50~90℃的空气。硅胶再生层放置饱和吸湿后的硅胶。出风口由风机和均风板构成,出风口风机可以使硅胶层经加热后脱出来的水分随空气流动而排除,从而实现再生过程。整个装置外部敷设聚塑聚苯乙烯板,可以减少外部环境的传热影响。微波再生装置如图2示,微波再生实验中采用的微波炉型号MM8234A6-PS,频率2 450 MHz,最大输出功率800 W,功率可调节为800、616、440 W三种。测试系统:除湿材料含湿量测量采用高精度电子天平(型号TCS-TCSC,输出电压6 V,功率14 W,检定分度值0.002 kg,最大称量值75 kg);固体除湿材料内部和空气温度测量采用K型热电偶;能耗测量采用电力监测仪(型号S400,精度1.0级,功耗小于0.4 W,工作电压220 V,工作频率50 Hz)。数据采集系统:热电偶、电力监测仪分别与电脑连接,再生过程中会定时把所测数据传输到计算机完成数据采集,固体除湿材料在再生过程的质量变化采用电子天平进行测量。

1.2 测试工况

实验过程中微波再生功率分别设置为800、616、440 W。热风再生装置可提供50~90℃的热风,本实验选90、80、70、60、50 ℃五种温度为实验工况,对应的热风再生功率分别为 1 204、1 137、1 022、933、857 W。测试时,首先将装有固体除湿材料(硅胶)的容器放入120℃鼓风干燥箱内烘干8 h至完全烘干。鼓风干燥箱型号HN101-2A,输入电压200 V,输入功率2.2 kW,温度波动±1.0℃,控温范围10~300℃,工作室尺寸500 mm×550 mm×450 mm。称得烘干后硅胶的干基质量为mg;然后缓慢加水让固体除湿材料充分吸湿,吸湿完全后晾干至无水滴时进行称量,该质量为饱和吸湿状态的固体除湿材料质量,记为m;最后将饱和吸湿状态和等质量的固体除湿材料分别放入微波炉和热风再生装置中进行再生,每5 min称量一次,并同时检测再生耗电量。由于再生容器取出称量时间较短,可认为该再生过程是连续进行的。

图1 热风再生装置Fig.1 The hot air regeneration device

图2 微波再生装置原理Fig.2 The principle of microwave regeneration device

2 测试结果及分析

2.1 干基含水率

1)测试结果分析

固体除湿材料的再生性能常采用干基含水率、再生速率、单位能耗量和能源利用率等指标进行评价分析。干基含水率是指在再生过程中某时刻除湿材料的质量和除湿材料完全干燥状态下的质量之差与除湿材料完全干燥状态下的质量的比值,计算式为:

式中:Mτ为τ时刻除湿材料的干基含水率;mτ为τ时刻除湿材料的质量,kg;mg为除湿材料完全干燥状态下的质量,kg。

除湿材料在微波和热风再生工况下的干基含水率变化如图3所示,分析可得:

1)在初始干基含水率相同的情况下,微波功率440~800 W时微波再生干基含水率的曲线斜率明显大于热风温度50~90℃(功率857~1 204 W)工况下的干基含水率的曲线斜率,说明固体除湿材料在一定功率下微波再生过程中的水分脱除速率高于热风再生的水分脱除速率。

2)固体除湿材料在微波再生工况下,功率为800 W时微波再生时间经过30 min后,干基含水率已经接近于0;微波功率为440 W时,干基含水率趋近于0时的再生时长为50 min,比90℃热风再生中的干基含水率趋近于0的时间缩短10 min,比50℃热风再生中的干基含水率趋近于0的时间缩短60 min。

图3 不同再生工况下固体除湿材料的干基含水率变化Fig.3 Dry basis moisture content curves of silica gel in different conditions

2)计算模型

根据实验测试结果可知,固体除湿材料在微波和热风两种再生工况下的干基含水率均随时间呈指数递减,假设干基含水率的数学模型如下:

式中:τ为再生时间,min;A、B、C为系数,根据实验数据确定。

根据固体除湿材料干基含水率的物理变化过程可知:当τ=0时,Mτ=M0(初始干基含水率),则得,Mτ=M0=A+C;当τ→∞ 时,Mτ=0,则得,C=0,固体除湿材料的干基含水率变化模型为:

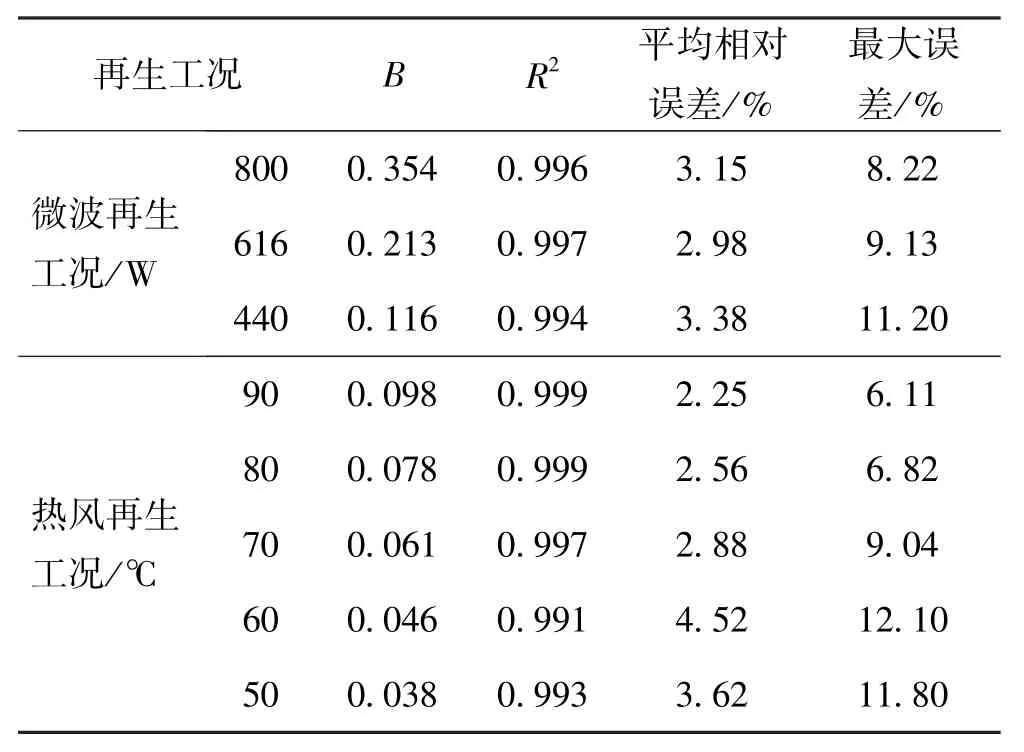

根据实验测试数据得到不同再生工况下的模型参数和再生拟合曲线,分别如表1和图4所示。从表1不同再生工况下的平均相对误差和最大误差可得:各工况下平均相对误差小于5%,该干基含水率计算模型具有较好的实用性。图4中实点表示实际实验条件中不同工况下固体除湿材料在不同时刻的干基含水率变化,曲线表示利用固体除湿材料的干基含湿率变化模型拟合出固体除湿材料在不同工况下的理论变化值,由图4可知,该模型变化曲线与实验数据吻合较好,说明该模型变化曲线可以很好的反映实际变化趋势。

表1 不同再生工况下的拟合结果Tab.1 Results of fitting in different regeneration conditions

图4 不同再生工况下的拟合结果Fig.4 Results of fitting in different regeneration conditions

2.2 再生速率

再生速率是指再生过程中,单位时间内单位质量干燥硅胶含水量的变化,计算式为:

式中:SR为再生速率,kg/(kg·min);mτ为τ时刻除湿材料的质量,kg;mτ+Δτ为τ+Δτ时刻除湿材料的质量,kg;mg为除湿材料完全干燥状态下的质量,kg;Δτ为再生时间段,min。

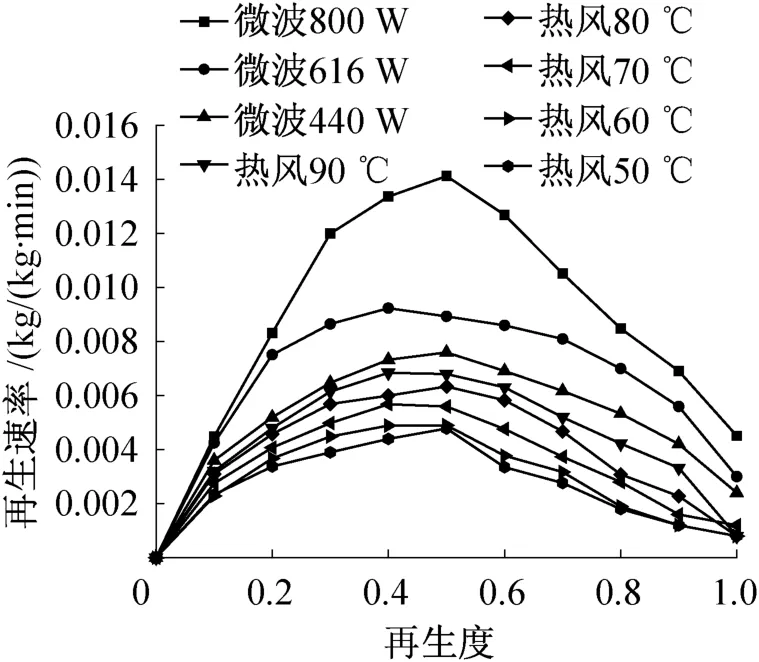

固体除湿材料在微波和热风再生工况下的再生速率随再生度的变化趋势如图5所示,分析测试结果可得:

1)开始时固体除湿材料再生率随再生度的增大而逐渐增大,当固体除湿材料再生度约为0.5时,固体除湿材料再生速率达到最大值,其后随着再生度的增大,再生速率逐渐减小。

图5 不同再生工况下固体除湿材料在不同再生度时的再生速率变化Fig.5 Speed of regeneration curve for certain regeneration degree achieved of silica gel under different regeneration conditions

2)当固体除湿材料在再生过程中达到相同再生度时,微波功率在440~800 W的微波再生速率比热风50~90℃的热风再生速率大。当再生度为0.5时,功率为800 W的微波再生速率为0.014 13 kg/(kg·min),功率为 440 W 的微波再生速率为0.007 60 kg/(kg·min);90℃高温热风再生,当固体除湿材料再生度为0.5时,再生速率为0.006 80 kg/(kg·min),其再生速率是440 W微波再生速率的89.47%,800 W微波再生速率的48.22%;当固体除湿材料再生度为1.0时,90℃高温热风再生速率是440 W微波再生速率的33.33%,800 W微波再生速率的17.73%。

3)微波再生时,微波进行加热使固体除湿材料内部温度升高,固体除湿材料的热传导方向与水分扩散方向一致,有利于水分的扩散;热风再生是先从固体除湿材料的外部进行加热,热传方向与水分扩散方向相反,不利于水分的扩散。说明在再生度相同条件下,微波再生的再生速率大于热风再生的再生速率。

2.3 再生能耗

单位除湿材料再生能耗是指单位质量固体除湿材料在再生过程中达到一定的再生度时所消耗的电能。本实验单位质量固体除湿材料在微波和热风再生工况下再生耗电量随再生度的变化如图6所示,分析测试结果可得:

1)当固体除湿材料达到相同再生度时,微波再生能耗比热风再生能耗低,微波再生平均耗电量小于热风再生平均耗电量,说明微波再生相对于热风再生具有较好的节能效果。

2)当再生度为0.5时,800 W功率下微波再生能耗分别为 90、 80、70、60、50 ℃ 热风再生能耗的37.7%、36.1%、34.6%、33.1%、31.2%;当再生度为1.0时,800 W功率下微波再生能耗分别为90、80、70、60、50℃ 热风再生能耗的 34.1%、32.2%、29.4% 、25.3% 、25.2% 。

3)固体除湿材料在微波再生和热风再生呈现不同的变化规律,再生时的能耗均随再生度呈增大趋势。

图6 不同再生工况下固体除湿材料再生达到一定再生度时耗电量的变化Fig.6 Regeneration electricity required curve for certain regeneration degree achieved of silica gel in different regeneration conditions

2.4 能源利用率

能源利用率是指固体除湿材料在再生过程中,水分脱除理论上需要的能量与再生过程中实际消耗的总能量之比,计算式为:

式中:ηr为能源利用率,%;Qr为固体除湿材料水分脱除理论上需要的能量,kJ;Qe为固体除湿材料再生过程中实际消耗的总能量,kJ;ΔH为水分解析吸附热,取3 000 kJ/kg[36]。

本实验固体除湿材料采用热风和微波再生达到不同再生度时的能源利用率变化如图7所示,由图可得:

1)随着再生度的增加,热风再生和微波再生在各种工况下的能源利用率先逐渐增大,当再生度达到70%时,能源利用率开始逐渐下降。

2)相同再生度时,微波再生在各种工况下的能源利用率均大于热风再生各工况下的能源利用率。

3)再生度在0.1~1.0范围内,微波再生在功率为800、616、440 W工况下的平均能源利用率分别为33.43%、32.94%、32.21%。热风再生在温度为90、80、70、60、50℃工况下的平均能源利用率分别为12.81%、12.20%、11.62%、10.85%、10.40%,微波再生功率在三种工况下的平均能源利用率为热风再生五种工况下的平均能源利用率的2.51~3.21倍,说明微波再生比热风再生的能源利用率高。

图7 不同工况下固体除湿材料再生的能源利用率变化Fig.7 Energy utilization rate curves of silica gel regeneration in different conditions

3 结论

本文主要从再生效果和再生能耗两方面对硅胶的微波再生和热风再生进行对比实验研究,得出如下结论:

1)微波功率越大,固体除湿材料的干基含水率变化速率越大,再生时间越短;热风再生过程中固体除湿材料的干基含水率的变化速率随再生温度的升高逐渐增大。干基含水率计算模型可以很好地体现实际干基含水率的变化趋势,具有较好的实用性。

2)微波再生比热风再生速率快,固体除湿材料达到相同再生度时,热风再生最大再生速率为微波功率440~800 W时微波再生最大再生速率的49.89%~86.23%。

3)微波再生节能效果显著,在相同再生度下,微波再生消耗电能为热风再生消耗电能的25.2%~37.7%。

4)固体除湿剂再生达到相同再生度时,微波再生功率在三种工况下的平均能源利用率为热风再生五种工况下的平均能源利用率的2.51~3.21倍,说明微波再生比热风再生的能源利用率高。

本文受广东省2015年公益项目(第一批)(2014A010106031),广东省中国科学院全面战略合作专项资金竞争性分配项目(2013B091500094)及欧盟2020研究和创新基金项目(734340-DEW-COOL-4-CDC-MSCA-RIS)资助。(The project was supported by the first batch of Public Welfare Program in 2015 in Guangdong Province(No.2014A010106031),the Competitive Allocation of Special Funds in Guangdong Province China Academy of Sciences Comprehensive Strategic(No.2013B091500094)and Orizon 2020-Research&Innovation Framework Programme(No.734340-DEW-COOL-4-CDC-MSCA-RIS).)

[1]李震,江亿,陈晓阳,等.溶液除湿空调及热湿独立处理空调系统[J].暖通空调,2003,33(6):26-30.(LI Zhen, JIANG Yi, CHEN Xiaoyang, et al.Liquid desiccant air conditioning and independent humidity control air conditioning system[J].Journal of HV&AC,33(6):26-30.)

[2]LI X H,LI Z,JIANG Y,et al.Annual performance of liquid desiccant based independent humidity control HVAC system[J].Applied Thermal Engineering,2006,26(11):1198-1207.

[3]姚晔,陆志,连之伟,等.固体除湿剂超声波再生可行性试验研究[J].上海交通大学学报,2008,42(1):138-141.(YAO Ye, LU Zhi, LIAN Zhiwei, et al.Experimental study on the feasible application of ultrasonic in regeneration of solid dehumidizer[J].Journal of Shanghai Jiao Tong University, 2008, 42(1):138-141.)

[4]SAITO Y.Regeneration characteristics of adsorbent in the integrated desiccant/collector[J].Journal of Solar Energy Engineering, 1993, 115(3):169-175.

[5]TECHAJUNTA S, CHIRARATTANANON S, EXELL R H B.Experiments in a solar simulator on solid desiccant regeneration and air dehumidification for air conditioning in a tropical humid climate[J].Renewable Energy, 1999, 17(4):549-568.

[6]SAN J Y,JIANG G D.Modeling and testing of a silica gel packed-bed system[J].International Journal of Heat&Mass Transfer, 1994, 37(8):1173-1179.

[7]TAWEEKUN J,AKVANICH V.The experiment and simulation of solid desiccant dehumidification for air-conditioning system in a tropical humid climate[J].Engineering,2013,5(1):146-153.

[8]PRAMUANG S,EXELL R H B.The regeneration of silica gel desiccant by air from a solar heater with a compound parabolic concentrator[J].Renewable Energy, 2007, 32(1):173-182.

[9]陈霈林,张旭.大型客车发动机冷却系统与除湿供冷联用的空调系统[J].暖通空调,2002,32(4):53-55.(CHEN Peilin,ZHANG Xu.Integrated motor cooling and desiccant cooling for bus air conditioning system[J].Journal of HV&AC,2002,32(4):53-55.)

[10]彭作战,代彦军,腊栋,等.太阳能再生式除湿换热器动态除湿性能研究[J].太阳能学报,2011,32(4):530-536.(PENG Zuozhan, DAI Yanjun, LA Dong, et al.Transient dehumidification performance of a novel regenera-tive desiccant heat exchanger[J].Acta Energiae Solaris Sinica, 2011, 32(4):530-536.)

[11]吕宁,张辉,陈振乾.内热再生式除湿器除湿再生性能研究[J].制冷学报,2015,36(2):83-88.(LYU Ning,ZHANG Hui,CHEN Zhenqian.Study of dehumidificationregeneration performance of an internally-heating regenerated dehumidifier[J].Journal of Refrigeration, 2015, 36(2):83-88.)

[12]MINA E,NEWELL T A.Electroosmosis for dehumidification(Proof of principle study)[C]//Proceedings of the 21 st International Congress of Refrigeration Arlington Virginia.Washington:Bulletin of the International Refrigeration Society,2004:281-287.

[13]张桂英,邵双全,楼向明,等.常用固体除湿剂吸附机理与电渗再生效果研究[J].制冷学报,2014,35(1):8-13.(ZHANG Guiying, SHAO Shuangquan, LOU Xiangming,et al.Investigation on the adsorption mechanism and electro-osmosis regeneration of common solid desiccants[J].Journal of Refrigeration, 2014,35(1):8-13.)

[14]姚晔.超声波技术在空调除湿剂强化再生中的应用研究进展[J].制冷学报,2012,33(6):12-18.(YAO Ye.Research progress in the application of ultrasonic technology in the regeneration of desiccants for air-conditioning[J].Journal of Refrigeration, 2012,33(6):12-18.)

[15]姚晔,陆志,连之伟,等.固体除湿剂超声波再生可行性实验研究[J].上海交通大学学报,2008,42(1):138-141.(YAO Ye, LU Zhi, LIAN Zhiwei, et al.Experimental study on the feasible application of ultrasonic in regeneration of solid dehumidizer[J].Journal of Shanghai Jiao Tong University, 2008, 42(1):138-141.)

[16]YAO Ye,LIU Shiqing.Ultrasonic-A new regeneration technology for dehumidizer[C]//The Fourth International Conference on Cryogenics and Refrigeration.Beijing:Science Press,2008:984-990.

[17]YAO Ye, LIU Shiqing, ZHANG Weijiang.Regeneration of silica gel using high-intensity ultrasonic under low temperatures[J].Energy&Fuels, 2009, 23(1):457-463.

[18]YAO Ye, ZHANG Weijiang, LIU Shiqing.Feasibility study on power ultrasonic for regeneration of silica gel-a potential desiccant used in air-conditioning system[J].Applied Energy, 2009, 86(11):2394-2400.

[19]YAO Ye, ZHANG Weijiang, LIU Shiqing.Parametric study of high-intensity ultrasonic for silica gel regeneration[J].Energy and Fuels, 2009, 23(6):3150-3158.

[20]YAO Ye.Using power ultrasound for the regeneration of dehumidizers in desiccant air-conditioning systems:a review of prospective studies and unexplored issues[J].Renewable and Sustainable Energy Reviews, 2010, 14(7):1860-1873.

[21]ZHANG Weijiang, YAO Ye, WANG Rongshun.Influence of ultrasonic frequency on the regeneration of silica gel by applying high-intensity ultrasound[J].Applied Thermal Engineering, 2010, 30(14):2081-2087.

[22]YAO Ye, ZHANG Weijiang, HE Beixing.Regeneration of silica gel by power ultrasonic:models investigation[J].Energy Conversion and Management, 2011, 52(10):3319-3326.

[23]ZHANG Weijiang, YAO Ye, HE Beixing, et al.The energy-saving characteristics of silica gel regeneration with high intensity ultrasound[J].Applied Energy, 2011, 88(6):2146-2156.

[24]YAO Ye, ZHANG Weijiang, YANG Kun, et al.Theoretical model on the heat and mass transfer in silica gel packed beds during the regeneration assisted by high-intensity ultrasound[J].International Journal Heat&Mass Transfer,2012,55(23/24):7133-7143.

[25]YANG K ,YAO Y,LIU S,et al.Effect of applying ultrasonic on the regeneration of silica gel under different air conditions[J].International Journal of Thermal Science,2012,61:67-68.

[26]顾平道,邱燃,刁永发,等.高压电场脱水分技术在转轮除湿机再生系统的应用[J].食品与机械,2008,24(5):70-72.(GU Pingdao, QIU Ran, DIAO Yongfa, et al.Brief introduction of the high-voltage electric field application to desiccant wheel dehumidifier regeneration system[J].Food&machinery, 2008, 24(5):70-72.)

[27]刘海力,马晓茜,郭平生,等.餐厨垃圾的微波干燥特性及动力学模型[J].科学通报,2014(10):936-942.(LIU Haili, MA Xiaoqian, GUO Pingsheng, et al.Microwave drying characteristics and kinetic model of food waste[J].Chinese Science Bulletin,2014(10):936-942.)

[28]SOYSAL Y, ÖZTEKIN S, EREN Ö.Microwave drying of parsley:modeling, kinetics, and energy aspects[J].Biosystems Engineering, 2006, 93(4):403-413.

[29]ÖZBEK B, DADALI G.Thin-layer drying characteristics and modeling of mint leaves undergoing microwave treatment[J].Journal of Food Engineering, 2007, 83(4):541-549.

[30]赵超,陈建,邱兵,等.花椒微波干燥特性试验[J].农业机械学报,2007,38(3):99-101.(ZHAO Chao, CHEN Jian, QIU Bing, et al.Experimental study on microwave drying characteristics of Chinese prickly ash[J].Transactions of the Chinese Society of Agricultural Machinery,2007,38(3):99-101.)

[31]KAASOVA J, KADLEC P, BUBNIK Z, et al.Physical and chemical changes during microwave drying of rice[J].Chemical Papers, 2002, 56(1):32-35.

[32]MEKHTIEV M A,TORGOVNIKOV G I.Method of checkanalysis of microwave modified wood[J].Wood Science&Technology, 2004, 38(7):507-519.

[33]MIURA M,KAGA H,SAKURAI A,et al.Rapid pyrolysis of wood block by microwave heating[J].Journal of Analytical and Applied Pyrolysis, 2004, 71(1):187-199.

[34]OZKAN I A,AKBUDAK B,AKBUDAK N.Microwave drying characteristics of spinach[J].Journal of Food Engineering, 2007, 78(2):577-583.

[35]WANG Z F, SUN J H, CHEN F, et al.Mathematical modeling on thin layer microwave drying of apple pomace with and without hot air pre-drying[J].Journal of Food Engineering, 2007, 80(2):536-544.

[36]郑瑞佩,唐钰成,李祥发.吸湿材料利用太阳能再生的研究[J].河北省科学院学报,1987,1(5):37-47.(ZHENG Ruipei, TANG Yucheng, LI Xiangfa.The study on regeneration performance analysis of solar solid desiccant[J].Journal of the Hebei Academy of Science, 1987, 1(5):37-47.)

Regeneration Performance and Model-based Analysis of Microwave and Hot-air Regeneration Modes for Solid Desiccant

Yang Wansheng1Zeng Jie1Zhao Xudong2

(1.School of Civil and Transportation Engineering, Guangdong University of Technology,Guangzhou, 510006, China;2.School of Engineering, University of Hull, Hull, HU6 7RX, UK)

TU834.9;TB61+1

A

2016年10月10日

0253-4339(2017)05-0099-08

10.3969/j.issn.0253-4339.2017.05.099

杨晚生,男,博士,教授,广东工业大学土木与交通工程学院,13580343059,E-mail:gdyangwansh@126.com。 研究方向:暖通空调、建筑节能和绿色建筑。

About the corresponding authorYang Wansheng, male, Ph.D., professor, School of Civil and Traffic Engineering, Guangdong University of Technology, +86 1358033059,E-mail:gdyangwansh@126.com.Research fields:heating ventilating&air conditioning,building energy conservation and green building.