通信机柜半导体制冷装置的性能测试

2017-10-13杨晚生陈世林毕崟

杨晚生 陈世林 毕崟

(广东工业大学土木与交通工程学院 广州 510006)

通信机柜半导体制冷装置的性能测试

杨晚生 陈世林 毕崟

(广东工业大学土木与交通工程学院 广州 510006)

本文设计了一种可用于通信机柜的半导体冷却装置,搭建了测试平台测试分析了散热量及冷却效率。根据测试结果分析了该半导体冷却装置在空气冷却工况下的散热量、冷却效率及影响因素,得到性能评价参数。结果表明:当环境平均温度为26℃且输入功率在200~360 W范围内时,装置的冷却效率先增大后减小,在输入功率为232 W时冷却效率达到最大值69.5%,制冷小室平均散热量为455.45 kJ,半导体冷却装置的冷却功率为151.8 W,且在相同条件下该装置可以带走5 kW通信机柜3.04%的热量。

通信机柜;半导体制冷;制冷效率

AbstractIn this study,a cabinet semiconductor cooling device was designed and its refrigerating capacity and cooling efficiency were tested using a test platform.The performance parameters were obtained according to test-based analyses of the refrigerating capacity,cooling efficiency, and other factors.According to the test results, for an average indoor temperature of 26 ℃ and 200-360 W input power,the cooling efficiency first increases and then decreases,reaching a maximum value of 69.5%when the input power is 232 W.Meanwhile,the average cooling capacity of the refrigeration chamber is 455.46 kJ and the power of the semiconductor cooling device is 151.8 W,which can remove 3.04%of the energy in a 5 kW communication cabinet.

Keywordscommunications cabinet;semiconductor refrigeration;refrigerating efficiency

随着电子设备的发展,数据机房内机柜服务器功率密度及数量逐渐增多,散热量也飞速增长。通信机房和基站内设备散热量大且集中,内部设备全年不间断高负荷运行。针对高性能计算机大功率、高热密度的电子冷却需求,不同学者以节能、环保、高可靠性和良好的调节特性为目标,对机房内部合理改造及通信机房不同的冷却方式提出了多种节能方案。但通信机柜与半导体冷却装置的结合应用,尚未有人进行系统的研究。

国内外研究人员对通信机房空调系统进行了大量研究。在风冷方面,C.D.Patel等[1]建立了静压箱孔板送风机房模型,研究改变冷热通道尺寸和机架功率对空调负荷的影响。C.K.Kailash等[2]研究了通信机柜的布置方式、防静电地板开放空间及空隙大小等因素对机房环境的影响。R.Sharma等[3]利用CFD模拟机架、冷热通道和机房尺寸对机房热环境的影响。林阳洸[4]对送风方式进行了研究,研究表明下送风的气流组织方式最佳,机柜面对面或对背的冷热通道布局可减少机柜形成的热通道数量。吕爱华等[5]对数据通信机房空调上送风侧回风的气流组织方式下IT设备的空调冷却效果进行实验测试,分析了冷却效率低的原因,找到现有通风冷却方式存在的主要问题,并提出了相应改进措施。

在热管冷却方面,孙世梅等[6]根据热管换热器结构特点及传热特性,建立了热管换热器的壳程流动与传热的三维物理模型。模型引入了多孔介质模型中分布阻力和分布热源的概念,通过CFD模拟研究了热管换热器压力降与温度场分布,模拟结果与实验结果吻合良好,为热管换热器的进一步理论研究和推广应用提供了依据。王蒙[7]对蒸气压缩分离式热管复合制冷系统进行了研究,复合区的引入有效拓宽了热管的运行温区,提高了冷源系统的综合效率,热管复合型冷源系统具有运行温区宽、可靠性高和节能的优点,特别适用于高性能计算机等高热密度电子集成系统全天候温控的需要,与传统蒸气压缩式冷源系统相比,综合节能率大于40%。曹双俊[8]提出一种新型重力热管,研究了充液量及热管倾斜角度对传热的影响,并进行了实验验证,实验结果与数值模拟结果吻合。研究结果表明:加热功率对热管换热器传热性能具有重要影响,随着加热功率的增加,热管换热器运行热阻减小;当充液率为20%左右时,各加热功率下装置的运行热阻达到最小值;充液率为20%,当加热功率较小时,随着倾斜角度的增加,热管换热器的运行热阻有减小的趋势,当加热功率较大时,倾斜角度对装置运行热阻影响较小;随着冷凝段风速的增加,热管换热器运行热阻减小。缪亚芹等[9]对一台新型热管散热器进行了变工况性能测试研究。该实验采用人工环境实验室的空气处理机组模拟环境温度(冷侧进风温度),用电加热装置调节散热器热侧(热管蒸发段)空气进口温度。冷侧进风温度在5~41℃范围调节,热侧进风温度在20~55℃范围调节,得出散热功率与冷热侧进风温差有关,而与进出风温度范围无关;对充液率分别为35%和25%的热管散热器进行变工况实验研究,得出热管散热器充液率为25%时的性能优于充液率为35%时的性能。马国远等[10]建立了通信基站环控能耗模拟模型,对3℃启动温差下的热虹吸管换热机组进行了研究,并将全国有气象数据城市的换热机组的节能效果进行对比,得知空调-热虹吸管换热机组联合运行可以取得显著节能效果,大部分城市的节能率为30% ~50%。黄忠礼等[11]将重力型热管应用于通信基站的温度调节系统,对某地典型移动通信基站的环境温度控制技术及能耗特点进行了分析,设计并安装了匹配基站热负荷的分离式热管换热器,进行了能耗对比。在该实验条件下,加装重力型热管换热器的基站比只装有压缩机空调的基站耗电减少35%左右。陈岚等[12]对水平排管串联型分离式热管进行了实验研究,分析了充液率与换热量和换热系数的关系,得出该分离式热管在以丙酮为工质、设定加热功率为1 400 W、空气流速为1.3 m/s时的最佳充液率为70%~114%。田浩等[13]以北京某典型信息机房节能改造项目为例,在实测数据分析的基础上,讨论了热管空调系统在辅助制冷和降低能耗等方面的应用效果和改进潜力。安装热管空调机组可为机房的空调系统节能40%~50%。金鑫等[14]开发了微通道型分离式热管系统,在室外平均环境温度为27℃下运行,通过自动控制与空调系统自由切换,可使制冷系统COP达到6.23,具有较好的节能效果。张海南等[15]提出了一种新型机械制冷/回路热管一体式机房空调系统,在避免电磁阀切换的前提下实现了热管、制冷和双启三种模式的自由变换,研究表明:三种工作模式均具备良好的制冷能力,热管模式在20℃温差下的EER可达20.8,具有较好的节能效果。

大量国内外学者对半导体制冷片进行了研究。U.Ghoshal等[16]从热力学与传热学的角度对半导体制冷运行过程进行了深入的理论探讨,并研究了电流、空气流量、热电材料的厚度及特性对半导体制冷性能的影响。X.C.Xuan[17]对多级半导体制冷器作了阐述,分离的电流不仅能提供较大的制冷能力,且具有更高的制冷系数。设计制冷箱时,半导体的制冷特性和散热器的散热效果是考虑的重要因素。G.S.Attey[18]指出使用封闭的液体循环系统,半导体制冷器的散热会有所提高。N.M.Khattab等[19-20]研究了在半导体的冷、热端用铝散热片散热性能。O.Sullivan[21]研究了半导体制冷器在稳态与瞬态下的工作情况,研究表明:在达到稳态冷却的基础上,给半导体制冷器通以脉冲电流,可获得额外的制冷量,因为在焦耳热未到达冷端之前珀尔贴效应已经起了作用。杜雪涛等[22]通过实验和模拟,发现在水流量0.75 L/min时,水冷型热管散热器可使满负载运行的CPU温度稳定在50℃,进出水温差稳定在4.7℃,验证了数值模拟方法的合理性以及水冷型热管散热器在服务器散热应用的可行性。王莹等[23]对水冷散热、强制风冷散热、热管散热、热管加强制风冷散热四种散热方式进行了实验研究,得出水冷散热效果最好,但使用时需要加额外的水循环系统;热管散热效率高,相同散热量下散热面积小。半导体制冷片在近几年得到了快速发展,已应用于航空、航天、医疗设备、红外探测、科研等领域,至今单个制冷片最大制冷功率可达339 W。金刚善等[24]通过半导体制冷实验研究,模拟小空间(1 m3)制冷环境,得知半导体热电堆两端的散热器和散冷器结构是影响半导体制冷效率的重要因素,热电堆的工作电压和电流与制冷效率也有密切关系。张奕等[25]通过水冷式半导体冷藏箱冷端和热端传热对冷藏箱性能实验,得到冷藏箱性能与冷端风扇电压及热端冷却水温度的关系。冷端传热强化后,冷藏箱耗电量几乎不变,制冷量和制冷系数增加,制冷温度及热端、冷端温度差降低,制冷性能提高;热端冷却水温度降低,耗电量、制冷量及制冷系数增加,制冷温度降低,半导体的热端、冷端温度差减小,运行性能提高。张晓芳等[26]通过实验及计算,分析了水冷式散热方式对半导体冷藏箱的影响,并研究了制冷性能与热端冷却水的关系,结果表明:水冷式散热效果要明显优于传统风冷;冷却水温度降低,制冷量增加,冷藏箱内温度下降。徐昌贵等[27]利用Ansys软件建立了半导体制冷箱的三维模型,对半导体制冷片个数及在箱体中的位置进行了仿真和优化,结果表明:当半导体制冷箱体积为10 L时,3个型号为TEC1-12706的半导体制冷片布置在箱体顶端可使箱内温度在30 min内达到0~5℃。马广青等[28]将热管散热器应用在半导体制冷箱中,探讨了导热硅胶、不同功率半导体制冷片、强制风冷与自然风冷对半导体制冷箱冷热端传热性能的影响;分析比较了热端采用热管散热器的半导体制冷箱与采用翅片散热器的半导体制冷箱的传热效果,研究了采用热管散热器散热的半导体制冷箱的稳态传热特性。

本文提出一种通过通信机柜下部进行局部散热的节能型机柜半导体冷却装置的构想,将通信机柜与半导体冷却装置相结合来实现机柜散热。

1 实验装置及测试系统

1.1 实验装置

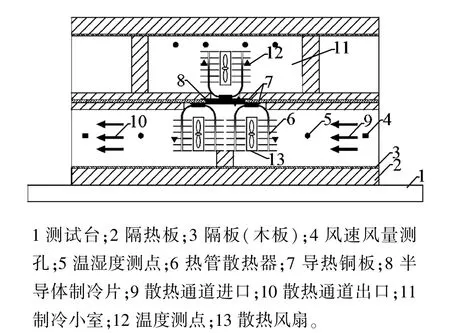

为研究半导体冷却装置的散热量、散热效率及影响因素,本文设计并搭建了实验测试平台如图1所示。

图1 半导体制冷装置性能测试原理Fig.1 Performance test principle of semiconductor refrigeration device

空气冷却散热方式下的半导体冷却装置由制冷小室、半导体制冷片、热管散热器、支架、测试仪器、隔热材料等组成。制冷小室用隔热板和支架搭建,制冷小室内部尺寸为500 mm×260 mm×170 mm;半导体制冷片型号为TEC1-13936,外型尺寸为80 mm×120 mm×4.6 mm(长×宽×厚);散热器尺寸为112 mm×75 mm×124 mm(长×宽×高)。空气温湿度及制冷片温度分别通过JTR08A多通道温湿度测试仪和HE130X多路温度记录仪进行测试,风速采用testo405-v1热敏风速仪进行测试。

1.2 测试系统

整个装置放置在温湿度恒定的实验室内,改变半导体制冷片的输入功率,对半导体制冷片在不同功率下的散热性能进行测试。半导体制冷片的输入功率分别设置为200、240、280、320、360 W,热端散热方式为空气冷却。实验每次连续测试1 h,测试数据1 min采集一次。实验所用测试仪器及性能参数见表1。

表1 测试仪器及性能参数Tab.1 Test instruments and performance parameters

2 测试结果与分析

本实验主要通过制冷小室内空气温度和含湿量的变化来计算和分析评价该装置的散热性能。制冷小室空气温度和相对湿度采集时间间隔为1 min。实验比较了空气冷却散热方式下五组不同工况的半导体冷却装置的散热量、冷却效率及影响因素。

2.1 制冷性能测试分析

2.1.1 制冷小室散热量

装置的制冷性能主要通过不同工况下的制冷小室散热量进行评价与分析,装置在制冷片功率分别为200、240、280、320、360 W 时,分别运行 50、42、37、35、28 min后达到稳定状态,装置运行50 min前(非稳态过程)的制冷小室散热量可通过制冷小室内温度和相对湿度的变化来计算,计算公式如下:

式中:Q为制冷小室散热量,kJ;ρ为空气密度,kg/m3;V为制冷小室体积,m3;Δh为空气焓差,kJ/kg干空气;Δt为制冷小室在50 min内的空气温升,℃;Δd为50 min内制冷小室空气含湿量变化,g/kg干空气;ps为水蒸气的分压力,Pa;pb为饱和水蒸气的分压力,Pa;φ为空气相对湿度,%;B为大气压力,Pa。

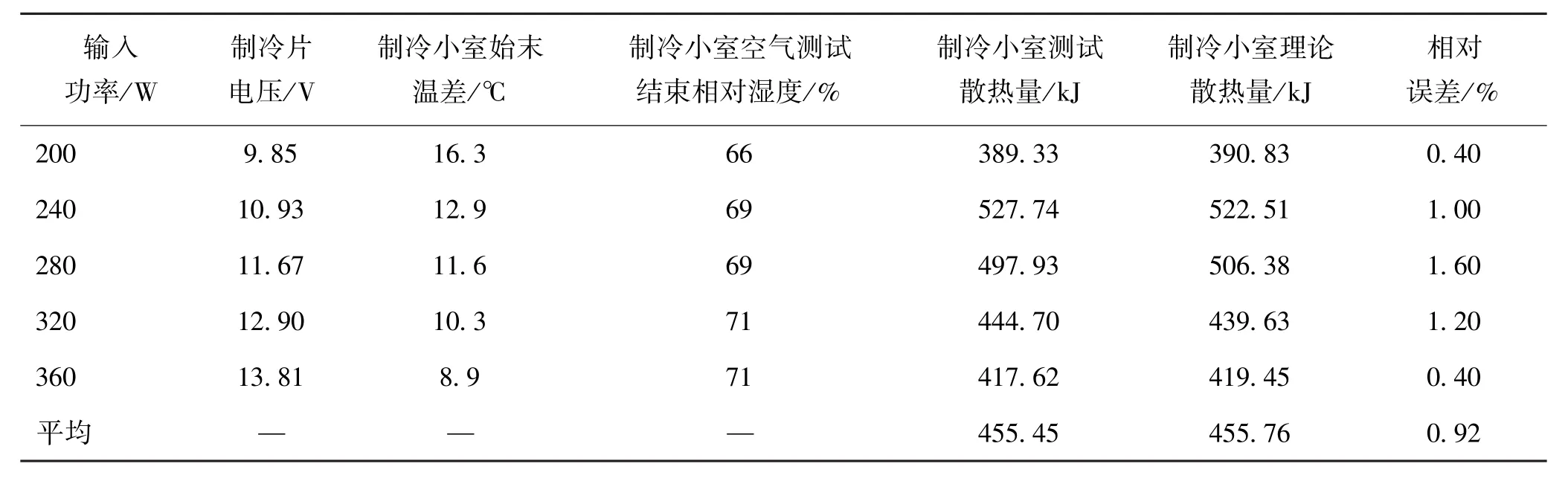

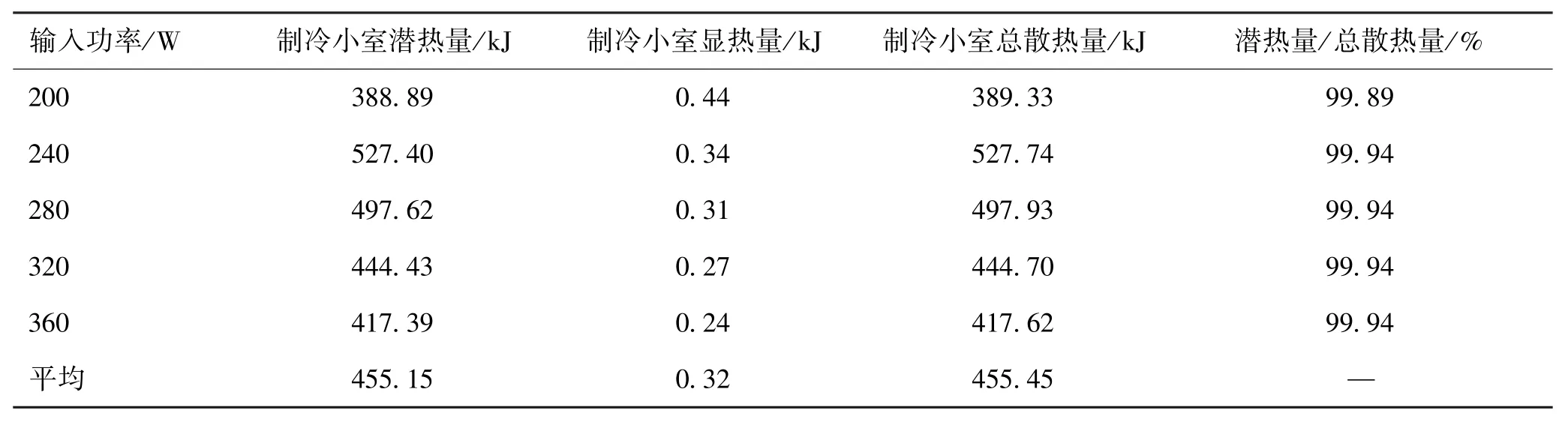

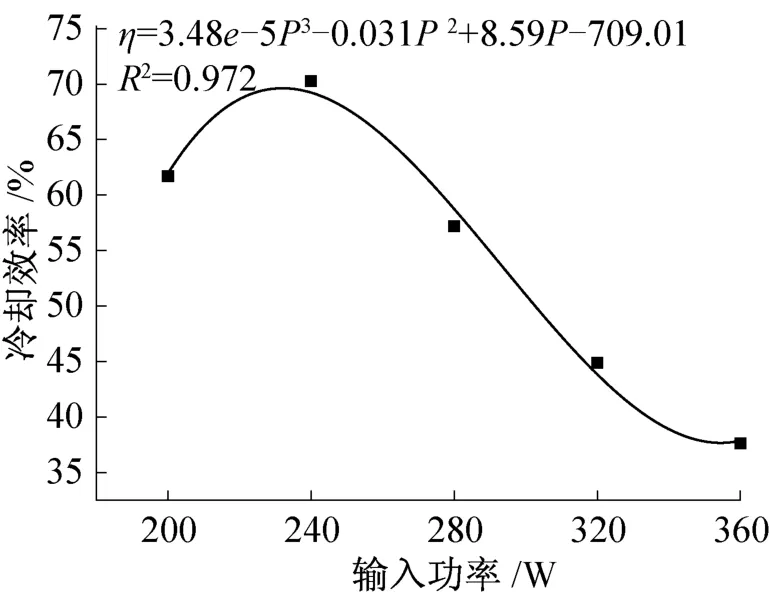

根据测试数据计算得到不同工况下制冷小室散热量,如表2所示。

表2 空气冷却下半导体制冷装置在非稳态过程(50 min)的性能参数Tab.2 Performance parameters of air cooling semiconductor refrigeration device in unsteady process(50 min)

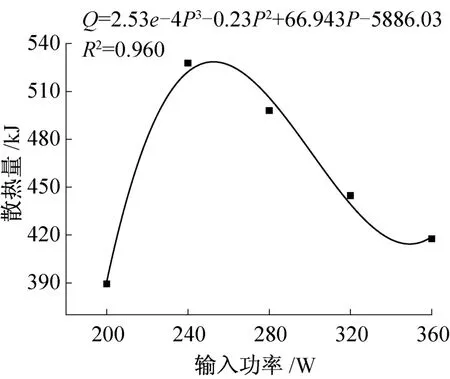

分析测试结果可知:1)当半导体制冷装置的输入功率分别为200、240、280、320、360 W 时,制冷小室散热量随输入功率的增大,呈先增大后减少的趋势,在功率为253 W时,制冷小室散热量达到最大值528.77 kJ(如图2所示);2)输入功率在200~360 W范围内,制冷小室平均测试散热量为455.45 kJ,制冷小室平均理论计算散热量为455.76 kJ,制冷小室测试散热量与理论计算散热量的平均相对误差为0.92%,表明计算公式准确性较好;3)制冷装置的输入功率随输入电压呈线性增大(如图3所示),通过调节输入电压可以对装置的输入功率进行线性调节。

图2 不同功率下制冷小室散热量的变化Fig.2 The refrigeration device heat release under different power

图3 制冷装置输入功率与电压变化Fig.3 The refrigeration device input power and voltage

2.1.2 制冷小室空气焓差变化

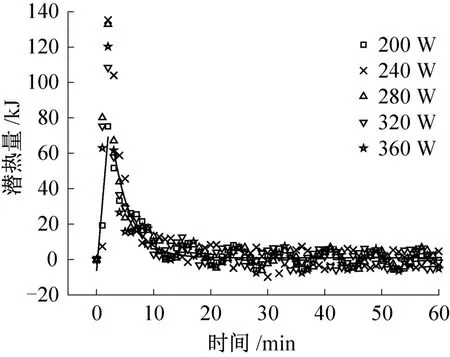

制冷小室散热量包含潜热量和显热量,潜热量占散热量的99%以上。制冷小室散热量由制冷小室内空气焓差计算得到,通过制冷小室内空气焓值的变化可以分析和评价该装置不同工况下的散热性能。不同工况下潜热量与总散热量的比例如表3所示。制冷装置潜热量变化如图4所示。测试结果表明:制冷小室散热量与时间的关系在前2 min内呈线性增大趋势,2 min后制冷小室散热量急剧下降并逐渐趋于稳定,逐时潜热量随时间的变化见表4。

分析测试结果可知:1)制冷小室散热量主要由潜热量构成,潜热量占总散热量的99%以上;2)输入功率在200~360 W范围内,制冷小室平均总散热量为455.45 kJ;3)五种测试工况下制冷小室内空气的焓差与时间呈先增大后递减的趋势,功率为240 W时制冷小室空气焓差达到最大值;4)不同工况下制冷小室内空气的平均潜热量随时间呈现出相似的变化规律;5)制冷装置在前2 min,制冷小室内空气的潜热量随时间呈线性增大;制冷装置运行2 min后,制冷小室潜热量呈指数下降,之后逐渐趋于稳定。

表3 空气冷却下制冷小室散热量Tab.3 Heat release of air cooling semiconductor refrigeration device

图4 制冷装置不同工况下的焓差变化Fig.4 Enthalpy variation of refrigeration device under different conditions

根据测试结果,制冷装置运行前2 min的制冷小室散热量变化模型为:

式中:Qpotential为制冷小室散热量,kJ;a为变化模型斜率;τ为时间,min;b为常数。

制冷装置运行2 min后的制冷小室散热量变化呈指数递减规律,数学模型为:

当τ=2时,Qpotential=Q0,τ=∞,将Qpotential=Q∞代入式(6)可得:

式中:Q0为制冷装置运行2 min时制冷小室散热量,kJ;Q∞为制冷装置稳定后的制冷小室散热量,kJ;β为数学模型变化系数。

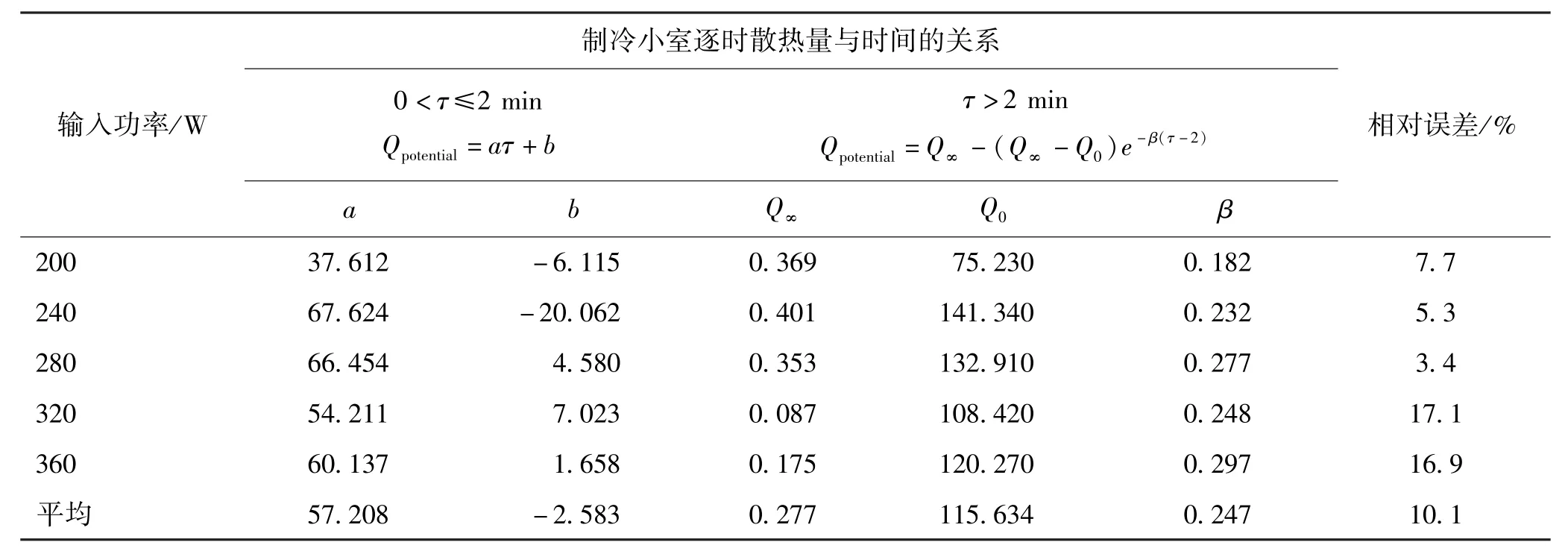

根据不同工况下实验测试结果,制冷小室逐时散热量随时间的变化模型的各参数见表4。当输入功率为200、240、280、320、360 W 时,制冷小室实际逐时散热量与理论计算散热量的相对误差分别为7.7%、5.3%、3.4%、17.1%、16.9%,平均相对误差为10.1%,模型计算值与实验测试值吻合较好;制冷装置在输入功率为200、240、280 W 时的相对误差较小,输入功率为320、360 W时的相对误差较大,说明大功率工况下的模型计算值与实验测试值偏差较大。

2.1.3 制冷小室空气温湿度变化

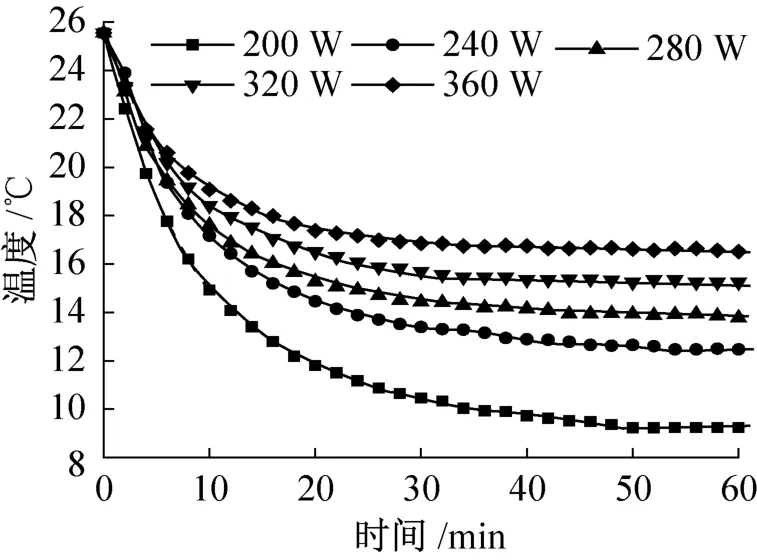

制冷装置在运行状态下,制冷小室温度逐渐下降,直至制冷小室温度达到一个稳定值。通过制冷小室内空气的逐时温度变化,可以分析和评价该装置不同工况下的散热特性。图5所示为制冷小室在不同输入功率时空气温度变化。

图5 制冷小室内空气逐时温度变化Fig.5 The instantaneous air temperature in refrigeration chamber

由图5可知:1)制冷小室内的空气温度在前10min内急剧下降,之后呈缓慢降低趋势,并逐渐趋于稳定,小室内空气温度趋于稳定时说明制冷装置的热端散热量达到相对平衡状态;2)输入功率越大,制冷小室达到的稳定温度越高,说明该制冷装置在大输入功率情况下冷却性能较差。

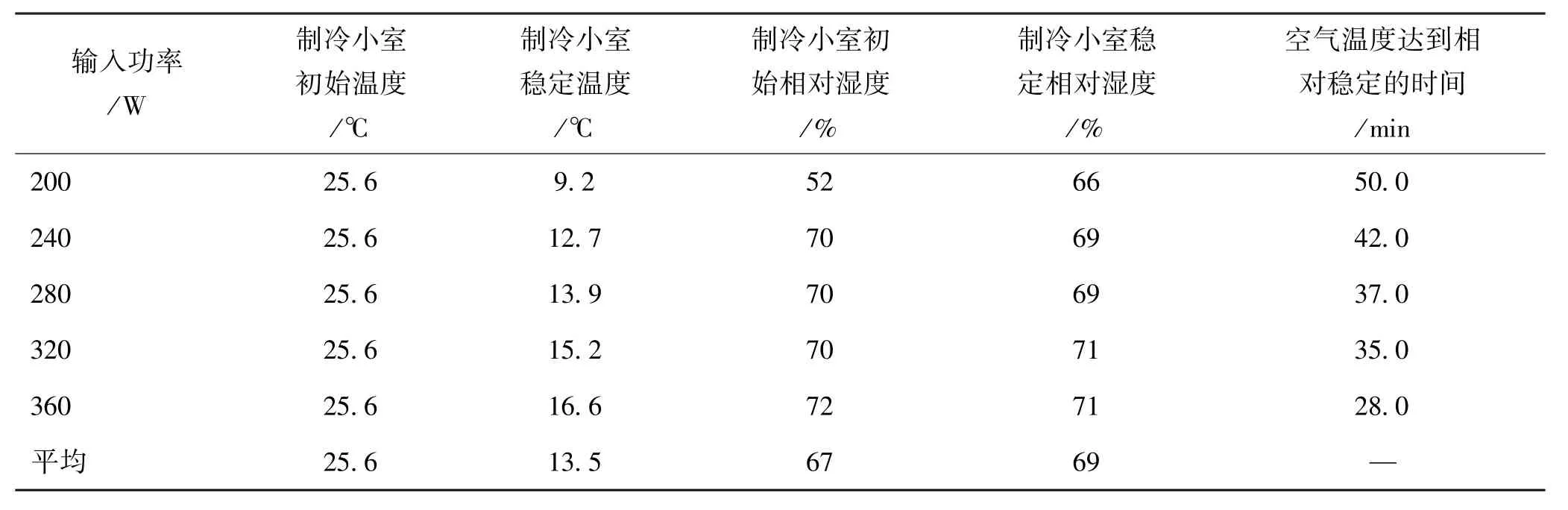

不同输入功率下制冷小室内的空气温度、相对湿度和达到相对稳定状态的时间见表5,由表5可知:输入功率越大,达到稳定的时间越短。

表4 制冷小室逐时散热量随时间的变化Tab.4 The instantaneous heat release changes with time

表5 不同输入功率下制冷小室内空气稳定温湿度和达到相对稳定的时间Tab.5 The refrigeration chamber air stable temperature/humidity and stable time under different input power

根据实验测试结果,可得制冷小室内空气温度的变化模型:

当τ=0时,t=t0,τ=∞,将t=t∞代入式(9)可得:

式中:t为制冷小室内空气的温度,℃;t0为制冷小室内空气初始温度,℃;t∞为制冷小室内空气稳定温度,℃;α为系数。

由表6可知:对比不同工况下逐时温度实测值与模型计算值,平均相对误差为0.28%,表明该模型计算值与测试值吻合较好,可以采用此模型对制冷小室内空气逐时温度进行计算。

表6 制冷小室逐时温度随时间的变化Tab.6 Relationship between instantaneous temperature and time

表7 不同工况下制冷小室温度和含湿量变化Tab.7 Change of refrigeration device temperature and moisture content under different conditions

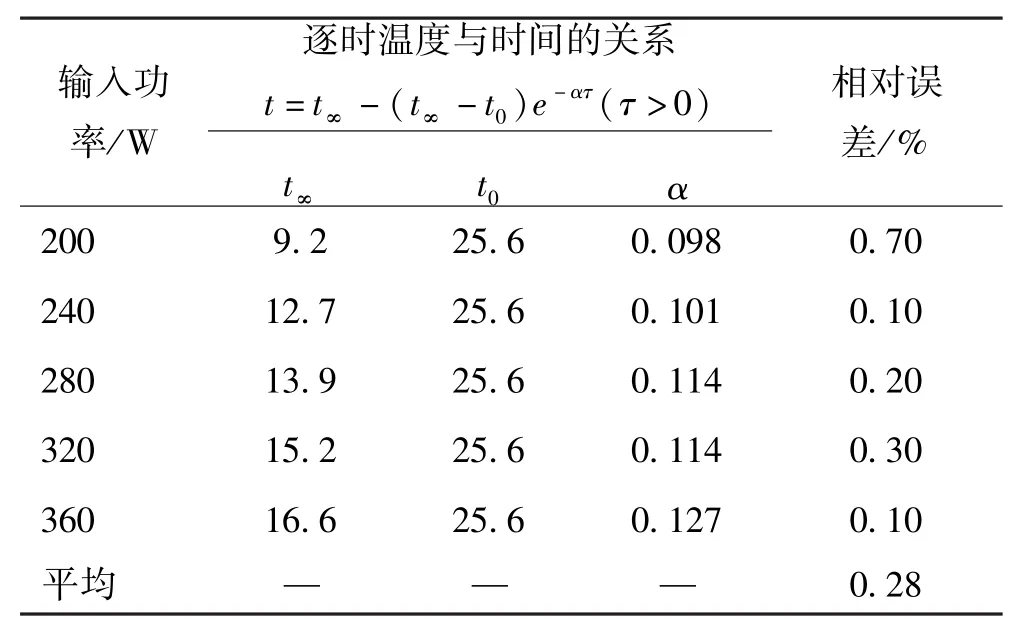

由表7可以得到制冷小室内空气始末温差、含湿量差与输入功率变化,如图6所示。由图6可知:随着输入功率的增大,制冷小室始末温差呈递减的趋势,制冷片功率较低时可以保持制冷小室更低的稳定温度;同时,制冷小室含湿量差呈先增加后减少趋势,输入功率在250 W附近时含湿量差达到最大值;该测试结果进一步验证了制冷装置在大输入功率情况下冷却性能较差。

2.1.4 冷却效率

冷却效率是指在测试条件下制冷小室一段时间的散热量与该段时间内半导体制冷装置耗电量之比,它是反映半导体冷却装置性能的主要评价指标之一。在测试过程中,制冷小室散热量包括潜热量和显热量,由温湿度测试仪测得温度和湿度的变化值,再经过相应计算得出。计算公式为:

式中:η为冷却效率,%;Q1为潜热量,kJ;Q2为显热量,kJ;Qw为总耗电量,kJ。

图6 制冷小室内空气始末温差、含湿量差与输入功率变化Fig.6 The refrigeration chamber air temperature difference&moisture content difference with input power

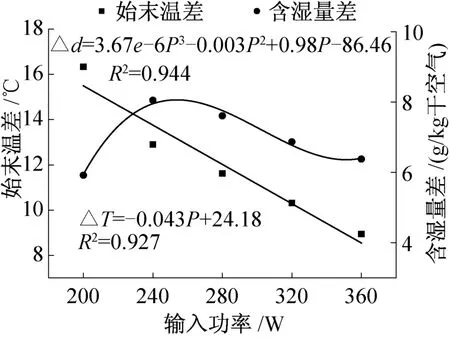

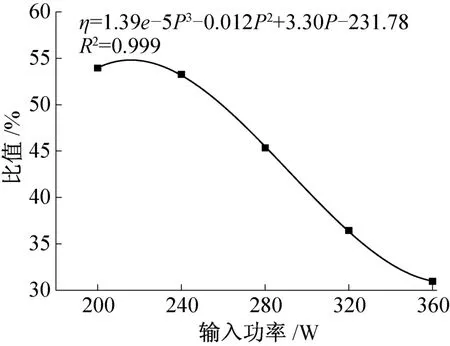

本文取非稳态过程的时间为50 min。不同工况下装置在非稳态过程中的平均散热效率测试值、计算值及相对误差见表8。图7为空气冷却方式下制冷装置在测试过程的冷却效率。

分析测试结果可知:1)空气冷却方式下,制冷装置平均冷却效率在232 W时达到最大值69.5%(图7);2)制冷小室温度和相对湿度变化对冷却效率有较大影响,制冷片功率对平均冷却效率的影响更大;3)制冷装置50 min内平均冷却效率与理论冷却效率的平均相对误差为1.55%,表明平均冷却效率测试值具有较好的可靠性(表8);4)随着输入功率的增大,制冷装置的冷却效率呈现先增大后减少的趋势(图7),表明该制冷装置在大输入功率的情况下散热性能将降低。

表8 不同工况下半导体制冷片在非稳态过程的冷却效率Tab.8 Refrigeration efficiency of semiconductor refrigeration chip during the transient process under different conditions

图7 空气冷却方式下平均冷却效率Fig.7 Air cooling average refrigeration efficiency

2.1.5 最佳输入功率的确定

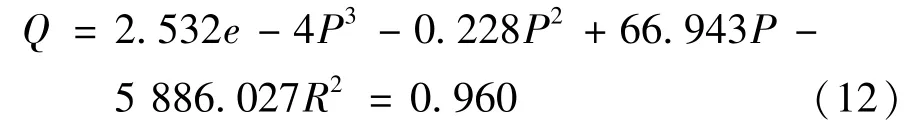

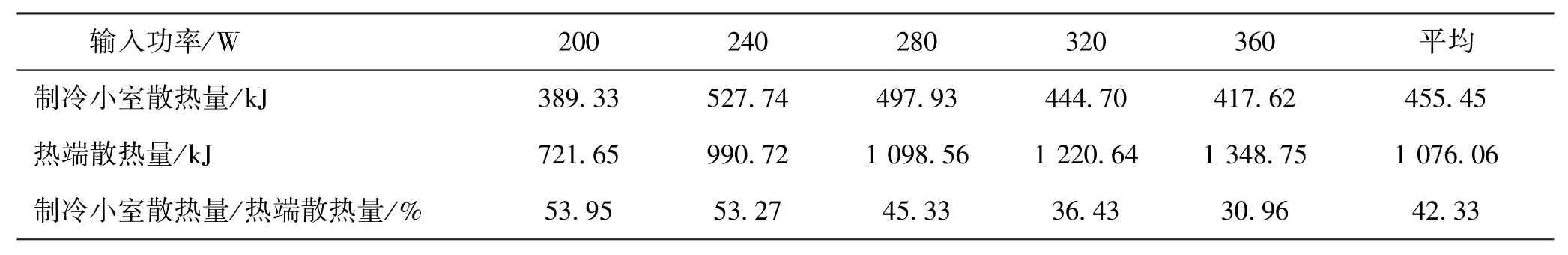

由测试和分析结果(图2)可得制冷小室的散热量与输入功率的关系:

冷却效率与输入功率的关系(图7):

对式(12)和式(13)求最大值,可得:1)输入功率为253 W时,制冷小室散热量达到最大值528.77 kJ(该点的冷却效率为66.9%);输入功率为232 W时,冷却效率达到最大值69.5%(此时散热量为511.11 kJ);2)输入功率为200~360 W时,制冷小室的最大散热量对应的最佳输入功率为253 W,制冷装置的最大冷却效率对应的最佳输入功率为232 W。结果表明:该制冷小室的最大散热量和最大冷却效率对应的输入功率不同。

2.2 热端散热性能测试分析

制冷装置热端散热量主要由风道进出风口温湿度变化来计算和分析,温湿度采集时间间隔为1 min。

1)进出风口温度变化

为测试半导体制冷装置的热端散热性能,在散热风道进出风口处分别设置了温湿度测点,记录散热前后的温湿度变化幅度来计算热端散热量。半导体冷却装置运行后,散热通道进出口温差越大,散热效果越好。

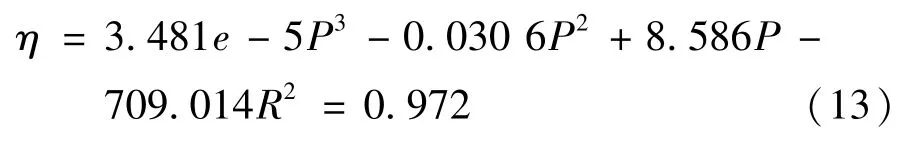

制冷片功率不同的工况下,热端散热通道进出风口空气温度变化如图8所示。由图8可知:1)制冷片功率越大,散热通道进出口空气温差越大,即热端散热通道空气带走的热量越多;2)测试初期,散热风道内进出口空气温差快速增大,达到一定时间后,散热通道进出口温差趋于稳定并在一定范围内波动,说明装置的散热量在一定时间后达到相对平衡状态。

图8 热端散热通道进出口空气温差变化Fig.8 Change of cooling channel import and export air temperature

2)热端散热量

本装置通过热管散热器在热端散热通道内带走半导体制冷片热端热量,散热通道进出口温差越大,说明带走的热量越多,热端散热效果越好。热端散热量由式(2)、式(3)、式(14)计算:

式中:Qin为热端散热量,kJ;Δh为空气的焓差,kJ/kg;ρ为空气密度,kg/m3;S为热端散热通道截面积,m2;ν为热端散热通道空气流速,m2/s。

不同半导体制冷片功率下,50 min内散热通道的热端散热量如表9所示。分析可得:半导体制冷片功率越大,热端散热通道带走的热量越多;在功率为200~360 W工况下,热端散热通道内空气平均温升为8.4℃,平均热端散热量为1 076.06 kJ。

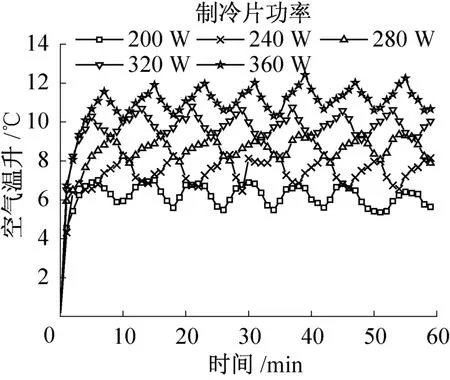

3)制冷小室散热量与热端散热量关系

在空气散热方式下,半导体制冷片不同功率下的制冷小室散热量、热端散热量见表10。

由图9可知:1)随着输入功率的增大,制冷小室散热量与热端散热量的比值呈线性减少的规律;2)输入功率为200~360 W时,制冷小室平均散热量为455.45 kJ,平均热端散热量为1 076.06 kJ,制冷小室散热量与热端散热量平均比值为为42.33%;输入功率为200 W时,制冷小室散热量与热端散热量比值最大,为53.95%;输入功率为360 W时,制冷小室散热量与热端散热量比值最小,为30.96%。

表9 不同工况下散热通道热端散热量Tab.9 Heat release of cooling channels under different conditions

表10 不同工况下各性能参数Tab.10 The performance parameters under different conditions

图9 制冷小室散热量与热端散热量比值变化Fig.9 Change of the ratio between refrigerating potential and heat release

3 结论

本文研制了一种可用于通信机柜的半导体冷却装置,当环境平均温度为26℃时,对制冷小室内空气进行冷却实验,得到如下结论:

1)当输入功率为200~360 W时,制冷小室平均测试散热量为455.45 kJ,制冷小室平均理论计算散热量为455.76 kJ,制冷小室测试散热量与理论计算散热量的平均相对误差为0.92%。

2)当输入功率为 200、240、280、320、360 W 时,制冷小室实际逐时散热量与理论计算散热量的相对误差分别为7.7%、5.3%、3.4%、17.1%、16.9%,平均相对误差为10.1%。

3)输入功率越大,制冷小室达到的稳定温度越高,制冷装置的冷却效率呈现先增大后减少的趋势,说明该制冷装置在大输入功率情况下冷却性能较差。

4)当输入功率为200~360 W时,制冷小室平均散热量为455.45 kJ,平均热端散热量为1 076.06 kJ,制冷小室散热量与热端散热量平均比值为42.33%;当输入功率为200 W时,制冷小室散热量与热端散热量比值最大,为53.95%;输入功率为360 W时,制冷小室散热量与热端散热量比值最小,为30.96%。

5)由单个半导体制冷片(型号TEC1-13936)搭建的冷却装置的功率为151.8 W,在5 kW的通信机柜中,该装置可以带走通信机柜3.04%的热量;若冷却装置由10个半导体制冷片搭建而成,可带走通信机柜30.4%的热量,可以极大的改善通信机柜的散热性能。

本文受广东省2015年公益项目(第一批)(2014A010106031),广东省中国科学院全面战略合作专项资金竞争性分配项目(2013B091500094)和欧盟2020研究和创新基金项目(734340-DEW-COOL-4-CDC-MSCA-RIS)资助。(The project was supported by the first batch of Guangdong Province 2015 Public Welfare Program(No.2014A010106031),the Competitive Allocation of Special Funds in Guangdong province China Academy of Sciences Comprehensive Strategic(No.2013B091500094)and Orizon 2020-Research and Innovation Framework Programme(No.734340-DEW-COOL-4-CDC-MSCA-RIS).)

[1]PATEL C D,SHARMA R K,BASH C E,et al.Thermal considerations in cooling large scale high compute density data centers[J].Inter Society Conference on Thermal Phenomena, 2002, 6(2):767-776.

[2]KARKI C K,PATANKAR S V.Airflow distribution through perforated tiles in raised-floor data centers[J].Building&Environment, 2006, 41(6):734-744.

[3]SHARMA R,BASH C,PATEL C.Dimensionless parameters for evaluation of thermal design and performance of large-scale data centers[J].American Institute of Aeronautics and Astronautics, 2002, 91(30):1-7.

[4]林阳洸.信息系统受限机房的气流组织解决方案[J].广西电力,2008,32(6):35-38.(LIN Yangguang.Solution of air distribution for computer room with limited information[J].Guangxi Electric Power, 2008, 32(6):35-38.)

[5]吕爱华,梅胜,杨晚生.数据通信机房空调通风系统的实验测试分析[J].建筑节能,2010,38(2):29-31.(LYU Aihua, MEI Sheng, YANG Wansheng.Experimental tests on air conditioning ventilation of data communication equipment room[J].Building Energy Efficiency,2010,38(2):29-31.)

[6]孙世梅,张红,庄骏.基于管内微层蒸发传热机理的热管换热器传热强化研究[J].高校化学工程学报,2004,18(6):685-689.(SUN Shimei, ZHANG Hong,ZHUANG Jun.Heat transfer enhancement based upon the microlayer evaporation for heat pipe heat exchanger[J].Journal of Chemical Engineering of Chinese Universities,2004,18(6):685-689.)

[7]王蒙.35 kW数据中心热管复合型空调模块设计研究[D].合肥:合肥工业大学,2013.(WANG Meng.Design and study of 35 kW composite air conditioning module with heat pipe for data center[D].Hefei:Hefei University of Technology,2013.)

[8]曹双俊.新型重力热管换热器性能实验及数值研究[D].长沙:中南大学,2011.(CAO Shuangjun.Experimental and numerical investigation on heat transfer characteristic of a novel gravity-assisted heat pipe heat exchanger[D].Changsha:Central South University,2011.)

[9]缪亚芹,李奇贺.常温热管散热器试验研究与分析[J].建筑热能通风空调,2008,27(1):45-47.(MIAO Yaqin,LI Qihe.Experimental study on the performance of a heat pipe radiator cooled by environmental air[J].Building Energy&Environment, 2008, 27(1):45-47.)

[10]马国远,陈杰,周峰.通信基站应用热虹吸管换热机组的节能潜力[J].北京工业大学学报,2013,39(1):103-108.(MA Guoyuan, CHEN Jie, ZHOU Feng.Energy saving potential for the telecommunication base station using a thermosyphon heat exchanger[J].Journal of Beijing University of Technology, 2013, 39(1):103-108.)

[11]黄忠礼,姚远,骆超,等.应用于通信基站的热管空调系统的试验研究[J].可再生能源,2013,31(6):100-103.(HUANG Zhongli, YAO Yuan, LUO Chao, et al.Experimental study of heat pipe heat exchanger used in communication base station[J].Renewable Energy Resources, 2013, 31(6):100-103.)

[12]陈岚,苏俊林,伍贻文.分离式热管充液率实验研究[J].上海理工大学学报,2003,25(3):285-288.(CHEN Lan, SU Junlin, WU Yiwen.Experimental study on the working fluid filling rates of a special separate type heat pipe[J].University of Shanghai for Science and Technology, 2003, 25(3):285-288.)

[13]田浩,李震,刘晓华,等.信息机房热管空调系统应用研究[J].建筑科学,2010,26(10):141-145.(TIAN Hao,LI Zhen, LIU Xiaohua, et al.Study on the application of heat pipe air conditioning system in information room[J].Building Science, 2010, 26(10):141-145.)

[14]金鑫,瞿晓华,施骏业,等.微通道型分离式热管基站节能特性实验研究[J].制冷学报,2012,33(6):32-37.(JIN Xin, QU Xiaohua, SHI Junye, et al.Research on the performance of telecommunication base station with separate heat pipe[J].Journal of Refrigeration,2012,33(6):32-37.)

[15]张海南,邵双全,田长青.机械制冷/回路热管一体式机房空调系统研究[J].制冷学报,2015,36(3):29-33.(ZHANG Hainan, SHAO Shuangquan, TIAN Changqing.Performance analysis on integrated system of mechanical refrigeration and thermosyphon[J].Journal of Refrigeration,2015,36(3):29-33.)

[16]GHOSHAL U,GHOSHAL S,MCDOWELL C,et al.Enhanced thermoelectric cooling at cold junction interfaces[J].Applied Physics Letters, 2002, 80(16):3006-3008.

[17]XUAN X C.On the optimal design of multistage thermoelectric coolers[J].Semiconductor Science&Technology,2002,17(2):625-629.

[18]ATTEY G S.Enhanced thermoelectric refrigeration system COP through low thermal impedance liquid heat transfer system[J].American Institute of Physics, 1998, 95(5):519-524.

[19]KHATTAB N M,SHENAWY E T E.Optimal operation of thermoelectric cooler driven by solar thermoelectric generator[J].Energy Conversion and Management, 2006, 47(4):407-426.

[20]PAN Y,LIN B,CHEN J.Performance analysis and parametric optimal design of an irreversible multi-couple thermoelectric refrigerator under various operating conditions[J].Applied Energy, 2007, 84(9):882-892.

[21]SULLIVAN O.Array of thermoelectric coolers for on-chip thermal management[J].Journal of Electronic Packaging,2012,21(5):1-8.

[22]杜雪涛,王玉珏,李勇,等.水冷型热管散热器水冷板结构的数值模拟及试验研究[J].机械设计与制造,2016, 5(2):12-16.(DU Xuetao, WANG Yujue, LI Yong.Numerical simulation and experimental research of cooling plate structure on water cooling heat pipe radiator[J].Machinery Design&Manufacture, 2016, 5(2):12-16.)

[23]王莹,朱姣颖,庞云凤.多种半导体制冷热端散热方式的综合实验研究[C]//2011中国制冷学会学术年会论文集.南京:中国制冷学会,2011.(WANG Ying,ZHU Jiaoying,PANG Yunfeng.Comprehensive experimental study on many heat transfer methods of hot side on semiconductor refrigeration[C]//2011 Academic Annual Conference of Chinese Association of Refrigeration.Nanjing:Chinese Association of Refrigaration,2011.)

[24]金刚善,李彦,刁永发.小空间半导体制冷的实验研究[J].兰州理工大学学报,2004,30(3):51-54.(JIN Gangshan, LI Yan, DIAO Yongfa.Experimental investigation of small space semiconductor refrigeration[J].Journal of Lanzhou University of Technology, 2004, 30(3):51-54.)

[25]张奕,张小松,胡洪,等.冷/热端散热对半导体冷藏箱性能的影响[J].江苏大学学报,2008,29(1):43-46.(ZHANG Yi, ZHANG Xiaosong, HU Hong, et al.Investigation on thermoelectric refrigeration system with different heat rejection at cold and hot sides[J].Journal of Jiangsu University, 2008, 29(1):43-46.)

[26]张晓芳,钟建新,杨穗.水冷式半导体冰箱制冷性能的研究[J].工程设计学报,2012,5(2):105-111.(ZHANG Xiaofang, ZHONG Jianxin, YANG Sui.Water cooling effects on thermoelectric refrigerators[J].Chinese Journal of Engineering Design, 2012,5(2):105-111.)

[27]徐昌贵,彭宁涛,闫献国,等.半导体制冷箱的三维有限元优化与实验研究[J].低温与超导,2012,40(11):70-75.(XU Changgui, PENG Ningtao, YAN Xianguo, et al.3D finite element optimization and experimental study on the semiconductor refrigeration box[J].Cryogenics and Superconductivity, 2012, 40(11):70-75.)

[28]马广青.基于热管散热器的半导体制冷箱冷热端传热特性研究[D].广州:华南理工大学,2014.(MA Guangqing.Study of the hot and cold side heat transfer characteristics of semiconductor refrigeration box based on the heat pipe radiator[D].Guangzhou:South China University of Technology,2014.)

Experimental Study on Performance of Semiconductor Cooling Device for Communication Cabinet Cooling

Yang Wansheng Chen Shilin Bi Yin

(School of Civil and Transportation Engineering, Guangdong University of Technology, Guangzhou, 510006, China)

TB66;TN876

A

2016年10月23日

0253-4339(2017)05-0082-11

10.3969/j.issn.0253-4339.2017.05.082

杨晚生,男,博士,教授,广东工业大学土木与交通工程学院,13580343059,E-mail:gdyangwansh@126.com。研究方向:暖通空调、建筑节能和绿色建筑。

About the corresponding authorYang Wansheng, male, Ph.D., professor, School of Civil and Traffic Engineering, Guangdong University of Technology, +86 1358033059,E-mail:gdyangwansh@126.com.Research fields:heating ventilating&air conditioning,building energy conservation and green building.