腐蚀、疲劳损伤下船体结构可靠性研究现状与展望

2017-10-13吴梵滑林

吴梵,滑林

1海军工程大学舰船工程系,湖北武汉 430033

2海军舰艇技术鉴定船体结构强度校核中心,湖北武汉430033

腐蚀、疲劳损伤下船体结构可靠性研究现状与展望

吴梵1,2,滑林1,2

1海军工程大学舰船工程系,湖北武汉 430033

2海军舰艇技术鉴定船体结构强度校核中心,湖北武汉430033

对考虑腐蚀、疲劳损伤影响下船体结构可靠性分析层面的研究现状进行梳理和概述。通过综述发现:近年来,船体结构可靠性分析的对象已由拟建船体向现役船体结构方向扩展,且研究重心开始由腐蚀、疲劳损伤单一影响下的可靠性分析向两者交互作用影响下的可靠性分析方向发展。未来开展腐蚀、疲劳损伤下船体结构可靠性研究工作的重点将主要体现在以下4个方面:1)点蚀损伤船体结构破坏机理及对应的评估方法研究;2)腐蚀、疲劳损伤交互作用下的船体结构破坏机理研究;3)基于有限的实船损伤勘验数据,开展合理、可行的可靠性评估方法研究,进行船体结构全寿命周期内综合损伤下的可靠性分析;4)建立不同服役环境、服役期限的实船腐蚀、疲劳损伤数据库。

船体结构;腐蚀;疲劳;可靠性;交互作用

Abstract:This paper researches and summarizes the state of the art concerning the reliability analysis of hull structures under the influence of corrosion and fatigue damage.It is found through a literature survey that the objects of hull structure reliability analyses have gradually transferred from the design phase to the in-service phase of hull structures.Furthermore,the research focus develops from the single influence of corrosion and fatigue damage to its interaction effect.In the future,the key points of hull structure reliability studies will focus on the following four aspects:1)research into the influence of pitting corrosion damage on hull structure failure mechanisms and corresponding evaluation methods;2)research into hull structure failure mechanisms under the interaction of corrosion and fatigue damage;3)presenting a reliability evaluation method that can overcome excessive reliance on sample data,and establishing a hull structure reliability analysis model based on the damage testing data of real ships;and 4)establishing a database on the corrosion and fatigue damage of real ships under different service environments and periods.

Key words:hull structures;corrosion;fatigue;reliability;interaction effects

0 引 言

船舶在服役一定期限后,受腐蚀、疲劳等损伤形式影响,其船体极限强度逐渐降低。当船体达到老龄化阶段(服役期超过20年)后,船体结构极限强度极可能严重不足,进而造成重大的海损事故[1-3]。统计数据表明:在正常使用范围内,民船和舰艇的船体结构损伤主要表现为腐蚀、疲劳等形式[4]。其对船体结构造成的损伤具有如下特点:

1)普遍性。船舶自服役开始就存在腐蚀和疲劳现象,且这两种损伤将贯穿船舶的整个寿命周期[5-6]。

2)广泛性。腐蚀和疲劳损伤并非集中在船体的某一区域,而是分布在船体绝大多数区域中。上世纪80和90年代,日本和美国分别对大型油船和普通油船的船体结构进行了勘察,发现80%的船体结构均存在不同程度的腐蚀和疲劳损伤[7-8]。

3)隐蔽性。船舶在服役初始,其船体结构就已经发生腐蚀、疲劳损伤,但由于初期损伤特征不明显,加上船体结构表面附有保护漆层,使得腐蚀和疲劳损伤难以被察觉。

4)时变性。腐蚀和疲劳损伤具有时间累积效应,随着服役期限的增加,船体结构的腐蚀和疲劳损伤程度逐渐加重。当损伤增加到一定程度,达到结构承受的极限时,船体结构极有可能发生破损、折断或失稳[9-10]。

因此,现有的规范、标准将腐蚀和疲劳损伤视为船体结构的主要损伤形式[11]。

开展船体全寿命周期内的船体结构可靠性分析必须考虑腐蚀[12-13]和疲劳[14-15]等损伤形式对结构抗力的影响[16],否则可靠性评估结果不能表征船体结构的真实状态。但如何全面评估腐蚀、疲劳损伤下船体结构的可靠性,是船体结构安全性评估进入可靠性时代亟待解决的新课题。因此,本文的主要目的就是对腐蚀、疲劳损伤、其交互作用及对应损伤下的船体可靠性研究现状进行综述,梳理各研究之间的内在关系,从而为把握今后相关研究工作的重点奠定基础。

1 船体结构腐蚀和疲劳研究概况

1.1 船体结构腐蚀损伤

腐蚀是船体结构最普遍的损伤形式,其破坏性具有显著的隐蔽[17-18]和时变特性[19-20]。船体结构的腐蚀成因、发展及其分布极为复杂,除受海洋环境影响外,还与结构材料自身的成分、铸造加工工艺、船体结构设计形式及结构腐蚀防护和维修保养等因素密切相关[21]。当前,船体结构的腐蚀主要分为整体腐蚀和局部腐蚀两大类[22-23]。整体腐蚀形式单一,以均匀腐蚀为主;局部腐蚀形式较为多样,有点腐蚀、缝隙腐蚀、空泡腐蚀和电偶腐蚀等[24-25],但主要表现形式表现为点腐蚀。有研究表明:与均匀腐蚀相比,点腐蚀对船体结构造成的危害更明显、更突出[26-27]。为明确点蚀损伤的危害性及其复杂的破坏机理[28-29],国内外学者通过理论、试验和数值计算等手段进行了相关研究。Engelhardt等[30]研究了点蚀的产生、成长及结束过程,提出了局部腐蚀损伤的计算公式;在文献[30]的基础上,Wu等[31]通过船底板的海洋环境,记录点腐蚀形成过程,研究了低合金船底板的腐蚀机理。鉴于变量的随机特性,Sadovsky等[32]将板厚、弹性模量、加载方式和腐蚀板条的长度等设定为随机变量,以试验研究为手段,采用统计学方法分析了局部腐蚀对板条屈曲载荷的影响,得到了板条失稳临界压力。Paik等[33-34]在试验法和有限元法的基础上对含点蚀损伤钢板的极限强度进行了研究,发现蚀坑的位置对板的极限压缩强度的影响甚微,但对板的后屈曲强度影响很大。为进一步明确点蚀分布的影响,Ok等[35-36]通过对众多不同点蚀分布、不同尺寸的矩形板进行非线性有限元计算分析,得到了预测局部腐蚀矩形板的极限强度经验公式。为探究点蚀损伤与均匀腐蚀之间的关系,Nakai等[37]通过点蚀模拟试验及有限元计算发现,对于试件的抗拉强度,点蚀造成的强度降低明显大于同等条件下均匀腐蚀对强度造成的影响,但对于受压的肋骨而言,点蚀的影响小于或等同于均匀腐蚀的影响。国内方面,江晓俐等[38-39]通过对含点蚀损伤低碳钢板进行非线性有限元分析,研究了点蚀对钢板的抗压极限承载能力的影响,但忽略了点蚀分布的作用。为此,张少雄等[40]通过有限元法分析了轴向压力作用下简支板中凹痕的形状、尺寸及位置对板极限强度特性的影响,推导了含点蚀损伤板的极限强度计算公式。在船体板极限屈曲强度方面,张岩等[41]采用腐蚀体积描述了船体板的点蚀损伤程度及损伤形态,并通过有限元数值计算得到了点蚀损伤船体板的极限剪切屈曲强度的计算公式。考虑到腐蚀损伤的时变性,为了将上述研究成果应用到船体结构可靠性分析中,有学者提出了腐蚀模型的概念。腐蚀模型对开展腐蚀损伤下船体结构时变可靠性研究具有里程碑式的意义[42-43]。当前的腐蚀模型主要有:点蚀时变模型和均匀腐蚀时变模型。

1.1.1 点蚀时变模型

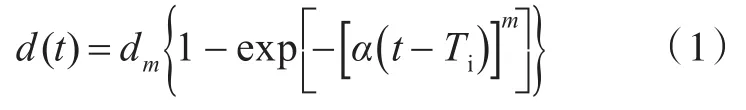

Melchers[44]在“概率现象学均匀腐蚀模型”的基础上,提出了低碳钢在全浸带点蚀最大坑深的概率模型。但由于该模型在实用性方面具有很大的局限性,Paik等[45]通过对大量散货船的结构腐蚀数据进行归纳、统计和分析后,提出了线性腐蚀模型。国内学者王燕舞等[46-47]通过对船舶结构常用碳钢、低合金钢的海水腐蚀试验观测数据进行分析,建立了新型Weibull函数形式的点蚀最大深度模型,得到了点蚀最大深度d(t)随时间t的函数关系式:

式中:dm为点蚀最大深度允许值;Ti为点蚀开始发生的时间;α,m为表征点蚀形状和尺寸的参数。

该模型在钢材点腐蚀数据的拟合精度以及对点腐蚀进程的描述等方面具有优势。但由于外插时间跨度长,其精度难以保证,导致该模型在极限强度评估上具有局限性。此外,该模型偏重于原理性的阐述和论证,若要提高其工程应用性还需在新的实船勘测数据的支撑下对其函数形式、待定参数进行进一步的修正。

1.1.2 均匀腐蚀时变模型

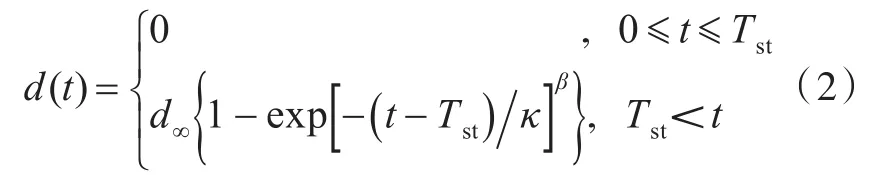

Southwell等[48]通过观察金属腐蚀产物随时间的变化关系,相继提出了“线性”和“双线性”腐蚀模型。考虑到线性和双线性模型对腐蚀初始阶段的描述过于保守,Melchers等[49]对模型中的参数进行了统计回归分析,将上述模型发展为“拓展Southwell模型”。在“拓展Southwell模型”的基础上,Melchers又先后提出了“三线性模型”[50]、“指数模型”[51]和“概率现象学模型”[52]。在考虑腐蚀防护系统(CPS)影响的情况下,Guedes Soares等[53]提出了“Guedes Soares”模型。由于该模型考虑了腐蚀防护系统的影响,且相关参数易于确定,模型的实用性较好,在船体结构腐蚀预测及评估研究中应用较为广泛。秦圣平等[54]在上述模型的基础上,提出了Weibull函数腐蚀模型,其表征形式为:

式中:d(t)为任意时刻t的腐蚀厚度;d∞为腐蚀极限厚度;Tst为腐蚀开始时刻;κ,β为计算系数。

该模型在描述海水全浸带钢材腐蚀进程中具有良好的适应性。但当时间跨度较大时,其拟合精度较差,在应用中危险性较高。

上述研究为进一步明确点蚀损伤下船体结构的破坏机理及点蚀损伤评估方法的研究提供了技术支撑,进而为开展腐蚀损伤下船体结构的可靠性分析奠定了基础。

1.2 船体结构疲劳损伤

在随机波浪载荷的作用下,船体结构长期处于交变应力状态,导致结构疲劳损伤产生,尤其是船体典型节点处的结构疲劳是船体疲劳损伤最为常见的形式[55-56]。疲劳损伤下船体结构的破坏模式通常有2种:由板材疲劳造成的船体整体折断和骨材断裂引发的局部结构失稳。Xue等[57]和Fricke等[58]采用谱分析法分别对集装箱船和油船的疲劳强度进行了确定性分析。但考虑到非线性因素对疲劳强度影响明显,顾学康等[59]采用谱分析法在短期预报范围内分析了非线性波浪弯矩和非线性合成弯矩对船体结构疲劳损伤的影响。当前,对船体结构疲劳进行分析的手段主要有S-N曲线疲劳损伤累积理论和断裂力学理论。

1.2.1 基于S-N曲线疲劳损伤累积理论的船体结构疲劳分析

当前世界各主要船级社[60-64]在S-N曲线和疲劳损伤累积理论的基础上,制定了相应的船体疲劳强度评估标准。此类评估标准在一定程度上反映了船体结构的疲劳性能。但船体结构的S-N曲线在材料自身特性(如材料韧性、屈服强度等)、结构的制造工艺及质量(如焊接引起的变形及参与应力等)、典型节点的结构形式和结构加载方式等因素的影响下均具有显著差别。所以选取合适的曲线是基于S-N曲线法开展船体结构疲劳评估的关键。为了建立统一的疲劳强度流程,缩小评估差距,国际船级社协会(IACS)曾推荐英国能源部的S-N曲线作为预测结构疲劳寿命的标准曲线。

此外,由于疲劳具有明显的时间累积效应,通常采用疲劳累积损伤理论评估船体结构的疲劳损伤。常用的疲劳损伤累积理论主要有3种:线性疲劳损伤理论(Miner累积疲劳损伤理论)、修正的线性疲劳累积损伤理论和非线性疲劳损伤累积理论[65]。其中,线性疲劳累积损伤理论认为结构在外载荷作用下产生的损伤相互独立,互不干涉,其总的损伤可以线性叠加;而修正的线性疲劳累积损伤理论则认为材料对应各应力下的损伤是相互影响的;非线性疲劳损伤累积理论考虑了应力间的相互作用,认为总的损伤应以非线性方式叠加。当前在船舶与海洋工程领域,应用最为广泛的仍是简单的Miner线性疲劳损伤理论[66]。这是因为它较好地预测了疲劳寿命的均值,而其他疲劳损伤累积理论由于其各自的局限性,暂时还未能推广应用,但潜在的实用价值很高,有待进一步研究、开发及利用。

1.2.2 基于断裂力学理论的船体结构疲劳分析

虽然S-N曲线法避免了简化裂纹尖端应力场的分析且在相关标准、规范中得到了较为广泛的应用,但其对裂纹扩展过程的过度简化导致该方法仅适用于预报裂纹的起始寿命。结构实际的疲劳寿命除了裂纹的疲劳寿命外,还有裂纹扩展寿命[67]。为明确裂纹的扩展过程并有效预测裂纹的扩展寿命,以疲劳裂纹扩展理论(FCPT)为基础的船体结构疲劳寿命、强度预测方法成为目前的研究热点[68],裂纹扩展的Paris-Erdogan方程[69]为

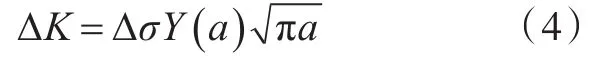

式中:a为裂纹尺度;N为循环数;ΔK为应力强度因子幅值;C和m为材料参数。应力强度因子幅值ΔK定义为

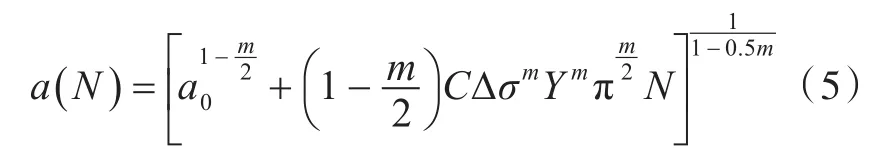

式中:Δσ为循环N次后,构件的疲劳极限变化范围;Y(a)为材料的形状系数,其函数形式与结构尺寸和裂纹类型有关。若Y(a)为常数Y,且m≠2,裂纹的初始尺度为a0,对式(3)进行积分,可得裂纹尺度与循环次数的函数关系式为

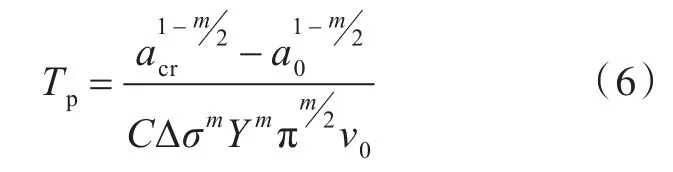

若定义循环数N=v0t(v0为上穿率),acr为临界裂纹尺度,则构件从初始裂纹发生到临界裂纹出现的时间Tp为

由此可以得出疲劳影响下构件的使用寿命为

式中:Ti为初始裂纹产生时间;Tf为构件完整使用寿命。

上述即为基于断裂力学的结构疲劳寿命的计算原理。基于此原理,国外的Solanki对由裂纹扩展时机、裂纹面接触、单元尺度、几何条件和应力比等因素导致的材料塑性致闭现象进行了详细的研究和分析[70]。国内的韩芸等[71]]针对船舶的低周疲劳问题,推出了低寿命区的S-N曲线,并基于该曲线提出了低周疲劳的非线性累积计算模型;高嵩等[72]基于线弹性断裂力学和切口应力强度理论给出的计算应力强度因子的“奇异权函数法”、“奇异等效裂纹法”等研究方法和经验公式在船体结构疲劳评估方面具有较强的实用性。

上述研究为船舶使用、检测与维护提供了指导,并为开展疲劳损伤下船体结构的可靠性分析奠定了基础。

1.3 腐蚀和疲劳交互作用下船体结构损伤

腐蚀和疲劳对船体结构安全性的影响并不是独立的。有研究表明:两者交互作用引发的船体结构破坏比单一作用下造成船体结构的破坏范围更广、危害更大[73-75]。腐蚀和疲劳的交互作用主要体现在下述两个方面:

1)疲劳产生的裂纹显著降低了腐蚀损伤下结构的极限强度;

2)腐蚀损伤减小了构件的尺寸,降低了构件表面的质量,改变了构件应力的分布,产生了局部的应力集中现象,高度的应力集中极大地缩短了结构的疲劳寿命。

在腐蚀和疲劳损伤交互作用机理方面,江晓俐[76]认为将腐蚀和疲劳作为非正态相关变量来处理可真实合理地反映疲劳腐蚀间紧密的内部关联。考虑到腐蚀环境对结构疲劳的影响,陈卓人等[77]针对海水腐蚀与交变载荷对船体结构钢的耦合作用,研究了阴极保护对船体结构钢在腐蚀环境下腐蚀疲劳裂纹萌生和裂纹扩展行为的影响。但文献[76-77]均忽略了腐蚀的时变特性,因此,景磊[78]在改进的灰色预测理论的基础上,研究了船体结构的腐蚀趋势,并通过有限元分析软件计算了结构局部的应力集中系数,得到了各个年份的腐蚀疲劳损伤度。但上述文献均没有考虑腐蚀与疲劳交互作用的影响机理,也没有明确两者交互作用下的船体结构失效模式。

当前,国内外公开的腐蚀与疲劳交互作用下的结构损伤研究主要集中在飞行器设计领域中的铝合金材料[79-81]。对于海洋船舶领域钢质船体腐蚀和疲劳交互作用下的损伤机理,现有的可供参考的技术资料很少。

1.4 存在的问题

国内外学者对腐蚀、疲劳损伤的破坏机理及损伤程度评估方法进行了较为全面而系统的研究,但仍有一些问题没有得到较为合理的解决。

在结构腐蚀损伤方面,腐蚀简化处理模型与船体实际腐蚀之间差别较大。当前开展的腐蚀损伤研究大多采用有限元仿真技术,而在仿真过程中通常将构件腐蚀区域的厚度进行减薄处理,没有考虑腐蚀形貌及分布的影响。此外,点蚀损伤下船体结构的破坏机理问题尚未完全明确。现有的研究基本上是采用点蚀密度参数和点蚀损伤体积两种处理方法开展点蚀损伤下船体结构的破坏机理研究。但这两种处理方法都存有一定的缺陷[82],例如,前者没有考虑结构“薄壁”效应的影响,后者没有考虑到点蚀分布的影响,而Paik曾指出,点蚀分布对于结构的后屈曲影响显著。显然,点蚀损伤下船体结构的破坏机理仍处于尚未明确的阶段。

在结构疲劳损伤方面,基于S-N曲线和断裂力学的船体结构疲劳分析方法各有其优势,同时又都有其不足。S-N曲线法在应用上虽较为方便,但如何准确获取研究对象的S-N曲线,尤其是新型船体结构的S-N曲线,目前还没有一个较为满意的处理方法。断裂力学方法虽然可以很好地反映出结构的尺度效应并获取精确的结构疲劳寿命,但是由于其涉及的因素较多、计算过程繁琐,因此,如何合理地利用好上述两种方法或引用新的疲劳分析方法开展船体结构疲劳损伤下的可靠性评估是解决疲劳损伤问题较为有效的手段。

在损伤交互作用方面,目前仍未解决如何分析并评估疲劳交互作用对船体结构的影响问题。现阶段对腐蚀和疲劳损伤下的船体结构破坏模式研究大多是基于单一损伤或将单一损伤造成的结构强度缩减后进行简单叠加,而很少考虑两者交互作用的影响。

2 腐蚀和疲劳损伤下船体结构可靠性研究现状

当前,各国船级社及船舶领域相关单位更加重视腐蚀、疲劳损伤下的船体结构可靠性,并尝试在规范、标准中规定腐蚀、疲劳损伤后的船体结构可靠性评估标准。明确损伤后的船体结构抗力计算方法,确立损伤后的船体结构极限状态方程,是开展腐蚀、疲劳损伤及其交互作用下船体结构可靠性分析的关键。目前,船体结构可靠性研究的重点也主要体现在上述两个方面。

2.1 腐蚀损伤下船体结构的可靠性

通过对船体结构在腐蚀下的损伤进行一系列研究,腐蚀影响下的船体结构破坏模式及极限状态方程的确立等问题已经得到了较好的解决,为开展腐蚀损伤下船体结构可靠性的评估奠定了基础。在考虑腐蚀作用下的船体结构可靠性时,通常假定船体构件的厚度呈整体均匀性减小[83],这种将构件腐蚀等效为尺度缩减的处理方法极大地简化了腐蚀的破坏机理。基于上述破坏机理,通过折减剖面要素或缩减船体关键构件自身极限强度来确定船体结构的极限状态[84],这种做法简化了船体结构极限强度的计算方法,无须考虑构件腐蚀随机分布对极限强度的影响。通过上述处理方式,可得到船体结构在线弹性范围内失效模式的显式表达式,并由此确定船体结构的失效状态方程,进而开展腐蚀损伤下的船体结构可靠性评估。

船体结构时变性分析是开展船体结构全寿命周期内可靠性分析及剩余使用寿命预测的重点。腐蚀模型的建立是使上述重点内容得以开展的必要前提。李建楠[85]在建立了船舶极限承载能力与时间的关系后,基于时变可靠性原理,采用改进的一次二阶矩法对集装箱船的时变可靠性进行了计算;何福志等[86]针对船体结构总纵极限强度,采用改进的一阶二次矩法和蒙特卡罗法开展了船体总纵极限强度时变可靠性分析;Yang等[87]针对船体结构极限强度,采用模糊概率理论计算了FOSM的船体结构时变可靠性。上述可靠性分析均是基于传统的可靠性评估理论(主要指随机概率理论和模糊概率理论)。对于在役结构,由于样本数据非常有限,传统可靠性评估方法在腐蚀船体可靠性评估方面具有一定局限性。为此,滑林等[88]以船体中垂状态下甲板结构失稳为失效模式建立了非概率船体结构可靠性分析模型,对腐蚀损伤下的在役舰艇船体结构进行了时变可靠性分析并采用改进的蒙特卡罗数值模拟法验证了所提方法的可行性。

但上述船体结构可靠性分析均是以船体结构腐蚀呈整体均匀腐蚀为前提开展,对于点蚀损伤下的船体结构可靠性,大多采用等截面损失法、等强度损失法或等体积损失法将点蚀损伤等效为均匀腐蚀后,再进行结构的可靠性分析。迄今为止,罕有直接针对点蚀损伤的船体结构可靠性分析的研究。通常认为,点蚀对船体造成的损伤多限于其所处构件的自身强度,其对船体总体强度或极限强度造成的影响并不明显;此外,当前点蚀损伤的表征方法过于繁琐,在开展可靠性分析中不易建立相应的极限状态方程。现阶段未能有效开展点蚀损伤下船体结构可靠性研究的主要原因是对于点蚀损伤下的船体结构破坏机理尚未完全明确,没有掌握点蚀损伤下船体结构极限强度的简化计算方法。

2.2 疲劳损伤下船体结构的可靠性

船体结构疲劳强度(疲劳寿命)分析评估方法是开展疲劳损伤下的船体结构可靠性分析的前提。针对特殊船舶的受载特性,陈超核[89]针对大型集装船的非直臂、船艏大外飘等特征,提出用直接计算法进行疲劳强度分析,并给出了相应的计算公式。考虑钢质船体材料的延展性,李春林[90]采用悬臂弯曲加载,以总应变范围作为受检参数和控制参数,对船体结构钢低周疲劳表面裂纹扩展行为进行研究,提出了结构疲劳寿命指标的估算方法和表面裂纹低周疲劳扩展机制。此外,Cui等[91]在Mcevily模型[92]的基础上,用虚拟强度替代材料的屈服强度建立了疲劳裂纹扩展模型。在裂纹扩展规律方面,何文涛等[93]采用有限元软件对含初始裂纹的油船纵骨节点疲劳裂纹扩展进行了数值模拟,并研究了侧压和轴向拉力下纵骨裂纹扩展路径和疲劳寿命。上述研究均在S-N曲线疲劳损伤累积理论和断裂力学理论的基础上开展,受其影响,当前疲劳损伤下的船体结构可靠性分析大多亦基于上述两种理论。

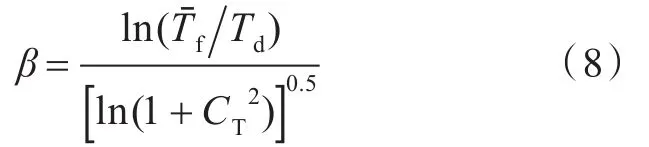

例如,孙久龙等[94]基于S-N曲线疲劳损伤累积理论,采用谱分析法对某大型散货船的船体结构进行疲劳可靠性分析,推导了结构疲劳寿命可靠性指标的计算公式:

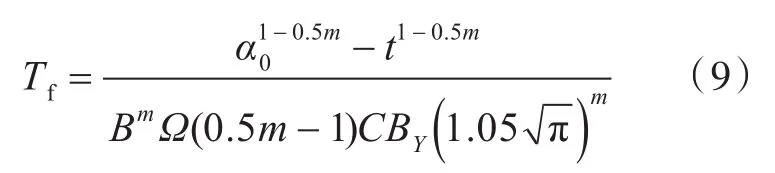

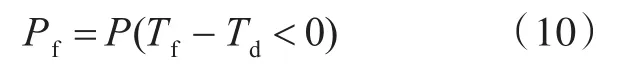

但由于S-N曲线疲劳损伤累积理论在裂纹扩展寿命评估等方面具有一定的局限性,贾贵磊[95]基于断裂力学理论,结合船舶结构的疲劳裂纹扩展特性,推导出了船舶典型节点疲劳寿命的计算公式:

式中:α0为裂纹起始长度;t为构件厚度;Ω为应力参数;B,BY为几何参数。

由此得到基于断裂力学的船体结构疲劳损伤下的失效概率Pf:

2.3 腐蚀和疲劳交互作用下船体结构的可靠性

虽然腐蚀、疲劳损伤下船体结构的可靠性评估分析还存有一些问题尚未解决,但国内外学者在船体结构腐蚀和疲劳交互作用下的可靠性分析方面仍做了一些工作,并获得了一定的研究成果。Akpan等[96]建立了综合考虑腐蚀、疲劳破坏及腐蚀加速疲劳破坏等作用的船体时变随机模型。文中以油船为例,阐述了受腐蚀、疲劳影响的船体结构可靠性评估流程。与文献[96]不同的是,Câmara等[97]等基于美国ABS对船体梁极限强度的计算方法,分别采用蒙特卡罗模拟法和S-N曲线及断裂力学法对船体结构腐蚀、疲劳损伤下的时变可靠性进行了计算。国内方面,刘益清等[98]通过考虑疲劳和腐蚀下的船体梁剖面模数的折减,开展了船体梁的时变可靠性研究。利用船体梁强度的单调退化特性,黄文波等[99]将腐蚀及疲劳裂纹的影响等效成构件厚度的降低,根据经典的时不变可靠性理论,构造了一种新的时变可靠性表述形式,并对腐蚀和疲劳交互作用下的船体结构可靠性进行了分析。考虑到船体结构的瞬时可靠性,寇雄等[100]在提出船体结构时变可靠性分析方法的同时,引入了危险概率的概念,建立了随时间变化的腐蚀、疲劳及其交互作用下的数学模型,并采用二阶可靠度方法计算了某油船的时变可靠性和瞬时可靠性。在军用舰艇船体结构可靠性评估方面,施兴华等[101]根据舰船在服役期间的载荷环境特点,采用断裂力学及一般腐蚀原理,研究了船体在疲劳和腐蚀作用下总纵强度随时间的变化规律,并基于随机过程理论建立了船体梁截面模量的随机时变模型,结合并联系统的可靠性分析方法,对舰船结构的时变可靠性进行了计算和分析。

当前,国内在开展腐蚀和疲劳交互作用下船体结构的可靠性分析中,主要的处理方式是将疲劳损伤产生的影响等效为净剖面模量的减少,然后叠加到腐蚀影响中。对于两者交互作用的损伤机理,目前还没有公开的研究报告。但国外已经开始在腐蚀和疲劳交互作用方面进行探索。在理论方面,Kondo通过试验发现钢材中的点蚀与腐蚀疲劳存在着竞争关系,较快的那一个过程决定着断裂形式。若腐蚀断裂快,则产生腐蚀坑;若疲劳断裂更快,则出现疲劳裂纹[102]。在工程应用方面,Garbatov[103]采用有限元法在计算双体油船船体结构热点疲劳损伤可靠性过程中,开始考虑了腐蚀损伤、服役寿命及载荷等随机变量的影响。

2.4 存在的问题

现阶段,在腐蚀、疲劳及其交互作用下的船体结构可靠性评估方面取得的研究成果在实际工程中虽然得到了应用,但仍有部分问题尚未得到很好的解决。

腐蚀影响下船体结构时变可靠性分析腐蚀模型的选择至关重要。但现有的腐蚀时变模型均未考虑实船的维护保养问题,且多种腐蚀模型的建立仅依据全浸带板材的腐蚀数据,与实船腐蚀还有一定的差别。另外,目前腐蚀损伤下的船体结构时变可靠性分析多基于均匀腐蚀模型,对于点蚀损伤下的船体结构时变可靠性,现有的研究很少。

开展疲劳损伤下的船体结构可靠性分析,合理的疲劳强度分析方法直接决定了可靠性分析的质量。当前,基于S-N曲线疲劳损伤累积理论和断裂力学裂纹扩展理论的船体结构疲劳可靠性分析均存在对部分参数的分布形式进行人为干预的现象。例如,将参数确定化处理或假定其分布类型等。此外,两种疲劳分析理论各自的局限性尚未得到有效解决,导致建立的可靠性分析模型的准确性有待商榷。

关于腐蚀和疲劳交互作用对船体结构的破坏机理,当前的观点主要为:疲劳产生的裂纹显著降低了腐蚀损伤下结构的极限强度;腐蚀损伤减小了构件的尺寸,改变了构件表面质量,加速缩短了构件的疲劳寿命。但对于上述说法还有待进行必要的试验验证。

此外,由于客观条件限制,实船腐蚀、疲劳损伤勘验数据极其有限。在此条件下,基于传统的可靠性评估方法开展腐蚀、疲劳损伤下船体结构的可靠性分析在工程应用上具有很大的局限性。例如,由于难以明确参数的概率特征函数(概率密度函数、隶属函数)的具体形式,造成可靠性评估结果与实际相比偏差很大。因此,基于有限样本数据的新的可靠性分析方法有待深入研究。

3 结论与展望

通过梳理当前的腐蚀、疲劳损伤及其交互作用下船体结构可靠性研究的现状,可以发现:近年来,船体结构可靠性分析的对象已由拟建船体向现役船体方向扩展;研究的重点开始由腐蚀、疲劳损伤单一影响下的可靠性分析向两者交互作用下的船体可靠性分析方向发展;船体结构的破坏已由船体结构线弹性深入到结构的非线性、塑性阶段;在研究方法上,现有研究更加注重试验、理论与数值仿真相结合,而不是单一的数值仿真计算。通过对当前腐蚀、疲劳损伤下船体结构可靠性研究成果进行分析,本文认为今后该领域的主要研究及工作重点将主要体现在以下几个方面:

1)深入研究点蚀损伤下船体结构的破坏机理及点蚀损伤评估方法。尤其是在点蚀损伤评估方法上,现有的研究虽从点蚀分布及几何特征(蚀点半径、蚀点深度和点蚀体积等)上提出了较为可行的评估方法,但有研究表明,当前常用的点蚀损伤评估方法的计算精度随结构承载形式的变化波动较大。在腐蚀模型研究方面,现有模型的实用性不高,学术界对现有点蚀模型的合理性及有效性还存在很大争议。因此,开展腐蚀损伤下船体结构可靠性研究,明确点蚀损伤下船体结构破坏机理,提出合理的评估方法并建立实用性高的腐蚀模型,尤其是点蚀模型是首要任务。

2)明确腐蚀和疲劳交互作用下的船体结构失效机理。在腐蚀和疲劳交互作用下的船体结构破坏机理方面,当前的研究很少考虑。即使有所考虑,对于两者的交互作用关系及交互作用下船体结构失效机理也未阐释清楚,还需要采用数值计算及试验修正加以明晰。此外,对于船体结构疲劳损伤下的可靠性研究,目前还不够深入,仍有一些问题值得思考。例如,疲劳裂纹扩展规律、裂纹尺度临界值的确定、环境对疲劳的影响等。

3)基于有限实船损伤勘验数据,开展评估结果准确可信的船体结构可靠性分析方法研究,不失为解决样本数据有限这一缺陷的捷径。目前,在航空、土木工程等领域,一些克服了对样本数据过于依赖、评估结果偏于保守、具有较强工程应用性的可靠性方法已经被提出。但鉴于船体结构腐蚀、疲劳损伤的复杂性,船体承载形式及使用环境的特殊性,如何将上述可靠性评估方法合理地引入到船舶工程领域,还需在理论和实船验证方面多做工作。

4)建立实船腐蚀、疲劳损伤数据库。数据库的建立将打破数据过度有限的窘境,有助于实用性船体腐蚀模型的建立,进而促进已有可靠性评估理论在腐蚀损伤下船体结构时变可靠性方面的应用。目前,我国建立该类型数据库的时机已经成熟。在军用船舶方面,海军舰艇技术鉴定船体结构强度校核中心已完成数十种型号、百余艘舰艇船体腐蚀、疲劳损伤数据的采集和梳理工作,建立了小型的舰艇船体腐蚀、疲劳损伤数据库。该数据库在现役舰艇船体结构安全性评估方面发挥了很大作用。

[1]WATANABE I W,OHTSU B O,HIDEO M.Analysisof the accident of the MV Nakhodka.Part 1.Estimation of wave loads[J].Journal of Marine Science and Technology,1998,3(4):171-180.

[2]YAO T,SUMI Y,TAKEMOTO H,et al.Analysis of the accident of the MV Nakhodka.Part 2.Estimation of structural strength[J].Journal of Marine Science and Technology,1998,3(4):181-193.

[3]MORTENSEN N B.Bulk carrier safety:the view and role of an industry organization[C]//Proceedings of the International Conference on Design and Operation of Bulk Carriers.London,UK:Royal Institution of Naval Architects,1998:1.

[4]EMI H,ARIMA T,UMINO M.A study on developing a rational corrosion protection system of hull structures[J].Classnk Technical Bulletin,1994,12:65-79.

[5]Tanker Structure Co-operative Forum.Condition evaluation and maintenance of tanker structures[Z].London:Witherby&Company.Ltd.,1992.

[6]RUOXUE Z,SANKARAN M.Reliability-based reassessment of corrosion fatigue life[J].Structural Safety,2001,23:77-91

[7]崔维成,蔡新刚,冷建兴.船舶结构疲劳强度校核研究现状及我国的进展[J].船舶力学,1998,2(4):63-81.CUI W C,CAI X G,LENG J X.A state-of-the-art review for the fatigue strength assessment of ship structures[J].Journal of Ship Mechanics,1998,2(4):63-81(in Chinese).

[8]蒋志岩.船舶结构疲劳评估及其应力分析方法研究[D].大连:大连理工大学,2004.

[9]王燕舞.考虑腐蚀影响船舶结构极限强度研究[D].上海:上海交通大学,2008.

[10]冯国庆,胡冰楠,吴明远,等.随机腐蚀船体板结构极限强度分析[J].华中科技大学学报(自然科学版),2015,43(12):76-81.FENG G Q,HU B N,WU M Y,et al.Ultimate strength analysis of the ship plate structure subjected to random corrosion degradation[J].Journal of Huazhong University of Science and Technology(Natural Science Edition),2015,43(12):76-81(in Chinese).

[11]海军装备修理部.海军水面舰艇钢质船体修理技术标准:HJB133-1995[S].北京:海军装备修理部,1995.

[12]AVRIN K,SPENCE N.The Harland and Wolff new bulk carrier design for improved safety and longevity[C]//Proceeding of International Conference on Tankers and Bulk Carriers-the Way Ahead.London,UK:RINA,1992:1-9.

[13]MELCHERS R E.Modeling of marine corrosion of steel specimens[M]//KAIN R M,YOUNG W T.Corrosion Testing in NaturalWaters.Philadelphia:ASTM,1997,2:20-33.

[14]WIRSCHING P H,FERENSIC J,THAYAMBALLI A.Reliability with respect to ultimate strength of a corroding ship hull[J].Marine Structures,1997,10(7):501-518.

[15]GUEDES SOARES C,GARBATOV Y.Reliability assessment of maintained ship hulls with correlated corroded elements[J].Marine Structures,1997,10(8/ 9/10):629-653.

[16]GUEDES SOARES C,GARBATOV Y.Reliability of maintained ship hulls subjected to corrosion[J].Journal of Ship Research,1996,40(3):235-243.

[17]PAIK J K,KIMSK,LEE S K,et al.A probabilistic corrosion rate estimation modelforlongitudinal strength members of bulk carriers[J].Journal of Ship and Ocean Technology,1994,2(1):58-70.

[18]MELCHERS R E.Probabilistic models for corrosion in structural reliability assessment—PartⅡ:models based on mechanics[J].Journal of Offshore Mechanics and Arctic Engineering,2003,125(4):272-280.

[19]NERSESIAN R,MACHMOOD S.International association of classification societies[J].Lancet,2009,2(7570):719-720.

[20]GARBATOV Y,GUEDES SOARES C,WANG G.Nonlinear time dependent corrosion wastage of deck plates of ballast and cargo tanks of tankers[J].Journal of Offshore Mechanics and Arctic Engineering,2007,129(1):48-55.

[21]GUEDES SOARES C,GARBATOV Y,ZAYED A,et al.Influence of environmental factors on corrosion of ship structures in marine atmosphere[J].Corrosion Science,2009,51(9):2014-2016.

[22]王燕舞,崔维成.考虑腐蚀影响的船舶结构可靠性研究现状与展望[J].船舶力学,2007,11(2):307-320.WANG Y W,CUI W C.Current status and future directions for reliability analysis of ship structures under corrosion[J].Journal of Ship Mechanics,2007,11(2):307-320(in Chinese).

[23]张克辉,滑林.老龄舰船总纵强度状态评估可行性研究[J].海军工程大学学报,2015,27(5):94-98.ZHANG K H,HUA L.Feasibility study of condition assessment of aging naval vessel's longitudinal strength[J].Journal of Naval University of Engineering,2015,27(5):94-98(in Chinese).

[24]朱相荣,王相润.金属材料的海洋腐蚀与防护[M].北京:国防工业出版社,1999.

[25]夏兰廷,黄桂桥,张三平.金属材料的海洋腐蚀与防护[M].北京:冶金工业出版社,2003.

[26]PAIK J K.Ultimate strength of ships-time-variant risk assessment of aging ship staking account to general/pit corrosion,fatigue cracking and local dentdamage:RD2002-11[R].[S.l.]:American Bureau of Shipping,2002.

[27]PAIK J K,WANG G,THAYAMBALLI A K,et al.Time-dependent risk assessment of aging ships accounting for general/pit corrosion,fatigue cracking and local denting damage[J].Transactions of Society of Naval Architects and Marine Engineer,2003,111:159-197.

[28]MELCHERS R E.Pitting corrosion of mild steel in marine immersion environment—Part 1:Maximum pitdepth[J].Corrosion,2004,60(9):824-836.

[29]陈德斌,胡裕龙,陈雪群.舰船微生物腐蚀研究进展[J].海军工程大学学报,2006,18(1):79-84.CHEN D B,HU Y L,CHEN X Q.Progress of microbial influenced corrosion in warship[J].Journal of Naval Universityof Engineering,2006,18(1):79-84(in Chinese).

[30]ENGELHARDT G,MACDONALD D D.Unification of the deterministic and statistical approaches for predicting localized corrosion damage.I.Theoretical foundation[J].Corrosion Science,2004,46(11):2755-2780.

[31]WU H B,LIANG J M,TANG D,et al.Influence of inclusion on corrosion behavior of E36 grade low-alloy steel in cargo oil tank bottom plate environment[J].Journal of Iron and Steel Research,International,2014,21(11):1016-1021.

[32]SADOVSKY Z,DRDÁCKM.Buckling of plate strip subjected to localised corrosion—a stochastic model[J].Thin-Walled Structures,2001,39(3):247-259.

[33]PAIK J K,THAYAMBALLI A K.Ultimate strength of ageing ships[J].Proceedings of the Institution of Mechanical Engineers,Part M:Journal of Engineering for the Maritime Environment,2002,216(1):57-77.

[34]PAIK J K,LEE J M,KO M J.Ultimate compressive strength of plate elements with pit corrosion wastage[J].Proceedings of the Institution of Mechanical Engineers,Part M:Journal of Engineering for the Maritime Environment,2003,217(4):185-200.

[35]OK D,PU Y C,INCECIK A.Computation of ultimate strength of locally corroded unstiffened plates under uniaxial compression[J].Marine Structures,2007,20(1/2):100-114.

[36]OK D,PU YC,INCECIK A.Artificial neural networks and their application to assessment of ultimate strength of plates with pitting corrosion[J].Ocean Engineering,2007,34(17-18):2222-2230.

[37]NAKAI T,MATSUSHITA H,YAMAMOTO N,et al.Effect of pitting corrosion on local strength of hold frames of bulk carriers(1st report)[J].Marine Structures,2004,17(5):403-432.

[38]江晓俐,吴卫国,梁志勇,等.点腐蚀作用下非穿透低碳钢板的极限抗压承载能力数值分析[J].武汉理工大学学报(交通科学与工程版),2009,33(6):1167-1170.JIANG X L,WU W G,LIANG Z Y,et al.Ultimate compressive capacity analysis of pitted non-through mild steel plates[J].Journal of Wuhan University of Technology(Transportation Science&Engineering),2009,33(6):1167-1170(in Chinese).

[39]JIANG X L,GUEDES SOARES C.Nonlinear FEM analysis of pitted mild steel square plate subjected to in-plane compression[J].Journal of Ship Mechanics,2009,13(3):398-405.

[40]张少雄,余友谊.有凹痕的板在轴向压力作用下的极限强度[J].武汉理工大学学报(交通科学与工程版),2004,28(3):315-317,333.ZHANG S X,YU Y Y.Ultimate strength of dented panel under axial compression[J].Journal of Wuhan University of Technology(Transportation Science& Engineering),2004,28(3):315-317,333(in Chinese).

[41]张岩,黄一,刘刚.点蚀损伤船体结构板的极限剪切屈曲强度研究[J].船舶力学,2013,17(1-2):102-111.ZHANG Y,HUANG Y,LIU G.Ultimate shear strength of ship structural plate with pitting corrosion damnification[J].Journal of Ship Mechanics,2013,17(1/2):102-111(in Chinese).

[42]张道坤.FPSO全生命周期结构风险研究[D].上海:上海交通大学,2007.

[43]QIN S P,CUI W C.Effect of corrosion models on the time-dependent reliability of steel plated elements[J].Marine Structures,2003,16(1):15-34.

[44]MELCHERS R E.Pitting corrosion of mild steel in marine immersion environment—Part 2:variability of maximum pit depth[J].Corrosion,2004,60(10):937-944.

[45]PAIK J K,KIM S K,LEE S K.Probabilistic corrosion rate estimation model for longitudinal strength members of bulk carriers[J].Ocean Engineering,1998,25(10):837-860.

[46]王燕舞,黄小平,崔维成.船舶结构钢海洋环境点蚀模型研究之一:最大点蚀深度时变模型[J].船舶力学,2007,11(4):577-586.WANG Y W,HUANG X P,CUI W C.Pitting corrosion model of mild and low-alloy steel inmarine envi-ronment-Part 1:maximum pit depth[J].Journal of Ship Mechanics,2007,11(4):577-586(in Chinese).

[47]王燕舞,吴晓源,张雨华,等.船舶结构钢海洋环境点蚀模型研究之二:实船蚀坑形态与径深比时变模型[J].船舶力学,2007,11(5):735-743.WANG Y W,WU X Y,ZHANG Y H,et al.Pitting corrosion modelofmild and low-alloysteelin marineenvironment-Part 2:the shape of corrosion pits[J].Journal of Ship Mechanics,2007,11(5):735-743(in Chinese).

[48]SOUTHWELL C R,BULTMAN J D,HUMMER C W J R.Estimating of service life of steel in seawater[M]//SCHUMACHER M.Seawater Corrosion Handbook.Park Ridge:Noyes Data Corporation,1979:374-387.

[49]MELCHERS R,JEFFREY R.The critical involvement of anaerobic bacterial activity in modeling the corrosion behavior of mild steel in marine environments[J].ElectrochemicalActa,2008,54(1):80-85.

[50]MELCHERS R E.Probabilistic modeling for marine corrosion of steel for structural reliability assessment[J].Journal of Structural Engineering,2003,129(11):1484-1493.

[51]MELCHERS R E.Probabilistic modeling of immersion marine corrosion[M]//SHIRAISHI N,SHIMOZUKA M,WEN Y K.Structural safety and reliability.Rotterdam:Balkema,1998:1143-1149.

[52]MELCHERS R E.Corrosion uncertainty modeling for steel structures[J].Journal of Constructional Steel Research,1999,52(1):3-19.

[53]GUEDES SOARES C,GARBATOV Y.Reliability of maintained ship hulls subjected to corrosion and fatigue undercombined loading[J].Journal of Constructional Steel Research,1999,52(1):93-115.

[54]秦圣平,崔维成,沈凯.船舶结构时变可靠性分析的一种非线性腐蚀模型[J].船舶力学,2003,7(1):94-103.QIN S P,CUI W C,SHEN K.A non-linear corrosion model for time variantreliability analysis of ship structures[J].Journal of Ship Mechanics,2003,7(1):94-103(in Chinese).

[55]KYOKAIN K.Cracking of HTS longitudinal of VLCC[C]//IACS WP/S Ad Hoc Group First Meeting at Bureau Veritas.Paris,France:IACS,1991.

[56]RIAHI H,BRESSOLETTE P,CHATEAUNEUF A.Random fatigue crack growth in mixedmode by stochastic collocation method[J].Engineering Fracture Mechanics,2010,77(16):3292-3309.

[57]XUE J,PITTALUGA A,CERVETTO D.Fatigue damage calculation for oil tanker and container ship structures[J].Marine Structures,1994,7(6):499-535.

[58]FRICKE W,SCHARRER M,VON SELLE H.Integrated fatigue analysis of ship structures[C]//The 5th International Marine Design Conference and Summer Meeting of the German Society of Naval Architects.Delft:[s.n.],1994.

[59]顾学康,沈进威.非线性波浪载荷作用下的船体结构疲劳损伤[J].船舶力学,2000,4(5):22-35.GU X K,SHEN J W.Fatigue damage of ship structure under thenon-linear wave loading[J].Journal of Ship Mechanics,2000,4(5):22-35(in Chinese).

[60]Germanischer Lloyd.Rules for classification and construction[Z].Hamburg:Germanischer Lloyd,2000.

[61]DNV.Fatigue assessment of ship structure[Z].Classification Notes No.7.Oslo:Det Norske Veritas AS,2001.

[62]中国船级社.船体结构疲劳强度指南[M].北京:人民交通出版社,2001.

[63]ABS.Rules for building and classing steel vessels[Z].Houston:American Bureau of Shipping,2001.

[64]Bureau Veritas.Fatigue strength of welded ship structures[Z].Paris:Bureau Veritas,1994.

[65]姚卫星.结构疲劳寿命分析[M].北京:国防工业出版社,2003.

[66]陈家旺.船舶结构的疲劳寿命评估及动态断裂研究[D].镇江:江苏科技大学,2011.

[67]CUI W C.A feasible study of fatigue lifeprediction for marine structures based on crack propagation analysis[J].Proceedings of the Institution of Mechanical Engineers,Part M:Journal of Engineering for the Maritime Environment,2003,217(1):11-23.

[68]冯国庆.船舶结构疲劳强度评估方法研究[D].哈尔滨:哈尔滨工程大学,2006.

[69]PARIS P,ERDOGAN F.A critical analysis of crack propagation laws[J].Journal of Basic Engineering,1963,85(4):528-534.

[70]程靳,赵树山.断裂力学[M].北京:科学出版社,2006.

[71]韩芸,崔维成,黄小平,等.大型船舶结构的疲劳强度校核方法[J].中国造船,2007,48(2):60-67.HAN Y,CUI W C,HUANG X P,et al.Fatigue strength assessment of large-scale ship structures[J].Shipbuilding of China,2007,48(2):60-67(in Chinese).

[72]高嵩,徐丽,BARLTROP N,等.基于奇异强度理论的疲劳特性评估方法[J].中国舰船研究,2014,9(5):60-68,76.GAO S,XU L,BARLTROP N,et al.Fatigue characteristicsassessmentmethod based on singularity strength theory[J].Chinese Journal of Ship Re-search,2014,9(5):60-68,76(in Chinese).

[73]EMI H,KUMANO A,BABA N,et al.A study on life assessment of ships and offshore structures partⅠ:basic study[J].Journal of the Society of Naval Architects of Japan,1991,169:443-454.

[74]EMI H,YUASA M,KUMANO A,et al.A study on life assessment of ships and off-shore structures 2nd report:risk assessment for fatigue failures of hull structures[J].Journal of the Society of Naval Architects of Japan,1992,172:627-635.

[75]EMI H,YUASA M,KUMANO A,et al.A study on life assessment of ships and off-shore structures 3rd report:corrosion control and condition evaluation for a long life service of the ship[J].Journal of the SocietyofNavalArchitectsofJapan,1993,174:735-744.

[76]江晓俐.相关腐蚀与疲劳及维修对船体可靠性的影响[J].武汉理工大学学报(交通科学与工程版),2005,29(3):363-366.JIANG X L.Impact of correlated corrosion and fatigue on reliability of maintained ships[J].Journal of Wuhan University of Technology(Transportation Science &Engineering),2005,29(3):363-366(in Chinese).

[77]陈卓人,马巧红.船体结构钢腐蚀疲劳裂纹扩展行为研究[J].实验室研究与探索,2007,26(10):273-274.CHEN Z R,MA Q H.Study on the performances of corrosion-fatigue crack-growth in a ship steel[J].Research and Exploration in Laboratory,2007,26(10):273-274(in Chinese).

[78]景磊.在役船舶的腐蚀疲劳寿命评估研究[D].天津:天津大学,2011.

[79]SAVAS T P,EARTHMAN J C.Surface characterization of 7075-T73 aluminum exposed to anodizing pretreatment solutions[J].Journal of Materials Engineering and Performance,2008,17(5):674-681.

[80]SHAHZAD M,CHAUSSUMIER M,CHIERAGATTI R,et al.Influence of anodizing process on fatigue life of machined aluminiumalloy[J].Procedia Engineering,2010,2(1):1015-1024.

[81]PAO P S,GILL S J,FENG C R.On fatigue crack initiation from corrosion pits in 7075-T7351 aluminum alloy[J].Scripta Materialia, 2000, 43(5):391-396.

[82]滑林,吴梵,张静,等.一种新的点蚀损伤下船体结构极限强度计算方法[J].海军工程大学学报,2017,29(3):65-69.HUA L,WU F,ZHANG J,et al.A new method to calculate the ultimate strength of hull structures under pittingcorrosion[J].Journal of Naval University of Engineering,2017,29(3):65-69(in Chinese).

[83]桂洪斌,郑云龙.船舶结构可靠性计算的前处理[J].大连理工大学学报,1998,38(4):432-437.GUI H B,ZHENG Y L.Preprocessing for ship structural reliability computation[J].Journal of Dalian University of Technology,1998,38(4):432-437(in Chinese).

[84]滑林,吴梵.载荷响应参数对在役舰艇船体结构可靠性的影响[J].华中科技大学学报(自然科学版),2017,45(5):40-44.HUA L,WU F.Effect of loads parameters on structure reliability of warship in-service[J].Journal of Huazhong University of Science and Technology(Natural Science Edition),2017,45(5):40-44(in Chinese).

[85]李建楠.考虑腐蚀作用下集装箱船船体结构的可靠性研究[D].天津:天津大学,2007.

[86]何福志,万正权,张伟.基于船体结构总纵极限强度的可靠性分析[J].船舶力学,2002,6(2):27-45.HE F Z,WAN Z Q,ZHANG W.Ultimate longitudinal strength reliability assessment of a corroded ship hull[J].Journal of Ship Mechanics,2002,6(2):27-45(in Chinese).

[87]YANG J M,HUANG J Y.Fuzzy reliability analysis of a ship longitudinal strength[C]//Proceedingsof the 8th International Symposium on Practical Design of Ships and Other Floating Structures.Shanghai:[s.n.],2001:931-937.

[88]滑林,吴梵,牟金磊,等.关于在役舰艇非概率可靠性模型的安全性评估[J].船舶力学,2017,21(2):184-191.HUA L,WU F,MU J L,et al.Safety evaluation of non-probabilistic reliability model of vessels inservice[J].Journal of Ship Mechanics,2017,21(2):184-191(in Chinese).

[89]陈超核.船体结构疲劳强度分析直接计算法[J].暨南大学学报(自然科学版),2005,26(1):141-144.CHEN C H.Direct calculation for fatigue strength analysis of ship structures[J].Journal of Jinan University(Natural Science),2005,26(1):141-144(in Chinese).

[90]李春林.船体结构钢低周疲劳表面裂纹扩展规律[J].钢铁,1999,34(1):53-56.LI C L.Regularity of low cycle fatigue surface crack growth of hull structural steels[J].Iron and Steel,1999,34(1):53-56(in Chinese).

[91]CUI W C,HUANG X P.A general constitutive relation for fatigue crack growth analysis of metal structures[J].Acta Metallurgica Sinica(English Letters),2003,16(5):342-354.

[92]MCEVILY A J,ISHIHARA S.On the dependence of the rate of fatigue crack growth on the(2a)parameter[J].International Journal of Fatigue,2001,23(2):115-120.

[93]何文涛,刘敬喜,解德.船体纵骨疲劳裂纹扩展及寿命分析[J].中国造船,2015,56(2):1-10.HE W T,LIU J X,XIE D.Analysis of fatigue crack growth in longitudinalof ship hull and fatigue life[J].Shipbuilding of China,2015,56(2):1-10(in Chinese).

[94]孙久龙,陈伯真,胡毓仁.采用谱分析法的大型散货船结构疲劳可靠性分析[J].上海交通大学学报,1997,31(11):40-44.SUN J L,CHEN B Z,HU Y R.Fatigue reliability analysis of hull structuresfor large bulk carriers by using spectral method[J].Journal of Shanghai Jiaotong University,1997,31(11):40-44(in Chinese).

[95]贾贵磊.船舶典型节点的疲劳寿命和可靠性预报[D].上海:上海交通大学,2011.

[96]AKPAN U O,KOKO T S,AYYUB B,et al.Risk assessment of aging ship hull structures in the presence of corrosion and fatigue[J].Marine Structures,2002,15(3):211-231.

[97]CÂMARA M C,CYRINO J C R.Structural reliability applications in design and maintenance planning of ships subjected to fatigue and corrosion[C]//Proceeding of ASME the 31st International Conference on Ocean,Offshore and Arctic Engineering.Brazil:ASME,2012.

[98]刘益清,廖国红,陈宾康.船体在疲劳和腐蚀损伤下的可靠性[J].船舶工程,2003,25(3):12-15.LIU Y Q,LIAO G H,CHEN B K.Reliability of ship hull subjected to fatigue and corrosion[J].Ship Engineering,2003,25(3):12-15(in Chinese).

[99]黄文波,张圣坤.船体时变可靠性分析[J].上海交通大学学报,2003,37(8):1151-1154.HUANG W B,ZHANG S K.Analysis of the time variant reliability of ship hull[J].Journal of Shanghai Jiaotong University,2003,37(8):1151-1154(in Chinese).

[100]寇雄,李亚,张晖.疲劳和腐蚀损伤下船体的瞬时与时变可靠性分析[J].中国海洋平台,2006,21(2):11-16.KOU X,LI Y,ZHANG H.The instantaneous and time variant reliability analysis of ship hull subjected to corrosion and fatigue[J].China Offshore Platform,2006,21(2):11-16(in Chinese).

[101]施兴华,徐定海,张婧,等.基于随机过程理论的舰船结构时变可靠性分析[J].哈尔滨工程大学学报,2008,29(2):135-139,150.SHI X H,XU D H,ZHANG J,et al.Time-dependent reliability analysis of ship structure based on random process theory[J].Journal of Harbin Engineering University,2008,29(2):135-139,150(in Chinese).

[102]BATHIAS C,PINEAU A.Fatigue of materials and structures[M].National Defense Industry Press,2016.

[103]GARBATOV Y.Fatigue strength assessment of ship structures accounting for a coating life and corrosion degradation[J].International Journal of Structural Integrity,2016,7(2):305-322.

Current status and prospects of reliability analysis of hull structures under corrosion and fatigue damage

WU Fan1,2,HUA Lin1,2

1 Department of Naval Architecture Engineering,Naval University of Engineering,Wuhan 430033,China

2 Naval Vessel Technical Evaluation Center for Hull Structure Strength,Wuhan 430033,China

U661.43

A

10.3969/j.issn.1673-3185.2017.05.007

2017-01-31< class="emphasis_bold">网络出版时间:

时间:2017-9-26 10:56

国家部委基金资助项目;海军工程大学自然科学基金资助项目(20161595)

吴梵,男,1962年生,教授,博士生导师。研究方向:船舶结构力学。E-mail:wufang.135@163.com

滑林(通信作者),男,1986年生,博士生。研究方向:舰艇船体结构可靠性评估方法。E-mail:hlby123@126.com

http://kns.cnki.net/kcms/detail/42.1755.TJ.20170926.1056.024.html期刊网址:www.ship-research.com

吴梵,滑林.腐蚀、疲劳损伤下船体结构可靠性研究现状与展望[J].中国舰船研究,2017,12(5):52-63.

WU F,HUA L.Current status and prospects of reliability analysis of hull structures under corrosion and fatigue damage[J].Chinese Journal of Ship Research,2017,12(5):52-63.