基于PowerPC的风电机组在线振动状态监测系统设计

2017-10-12王海明李红刚董志宝师小玲刘德林

王海明,李红刚,董志宝,师小玲,刘德林

(1.许继集团有限公司,河南 许昌 461000;2.所村学校,河南 许昌 461000)

基于PowerPC的风电机组在线振动状态监测系统设计

王海明1,李红刚1,董志宝1,师小玲2,刘德林1

(1.许继集团有限公司,河南 许昌 461000;2.所村学校,河南 许昌 461000)

针对风电机组故障诊断技术发展现状,结合现代信号处理技术和经典的旋转机械故障诊断技术,基于PowerPC设计了风电机组在线振动状态监测系统。该系统可以实时采集机组的各种振动信号及转速信号,并对运行状况进行分析和记录,及时发现可能存在的隐患,为机组安全可靠运行和故障处理提供了科学依据,具有较高的应用价值。

风电机组;信号处理技术;故障诊断技术;PowerPC;振动状态监测系统

Abstract:According to the development status of the fault diagnosis technology for wind turbine,combined with the modern signal processing technology and the classic fault diagnosis technology of rotating machinery,the on-line vibration condition monitoring system based on PowerPC is designed.The system collects the vibration signal and speed signal of the wind turbine in real time,and analyses and records the operating conditions, detects the possible risks in due course, so as to provide the scientific basis for the safe and reliable operation of the unit and fault handling,has higher application value.

Key words:wind turbine; signal processing technology; fault diagnosis technology; PowerPC; vibration condition monitoring system

随着风力发电行业的发展和风电机组装机容量的增多,能够实时掌控风电机组整体的运行状况,准确预测机组关键部件故障,将会避免因设备损坏而导致的机组停机或更大的经济损失[1-4]。因此,为了保证机组安全可靠运行,降低运行风险,风电机组状态监测和故障诊断技术得到了较快的发展和应用。

结合现代信号处理技术和经典的旋转机械故障诊断技术[5-8],本文设计了基于PowerPC的风电机组在线振动状态监测系统,可以实现实时监测齿轮箱、主轴、发电机等部件的振动状况,并对运行状态进行记录、分析,及时发现可能存在的隐患,防患于未然,保证机组安全可靠的运行。

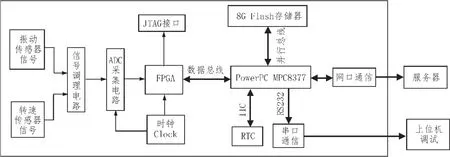

1 系统总体设计

风电机组在线振动状态监测系统总体设计如图1所示,系统主要包括信号获取与调理电路、信号采集电路、信号逻辑控制电路、数据存储及处理电路、串口及网口通信电路以及时钟电路等[9-11]。通过在齿轮箱、主轴、发电机等部件安装的振动传感器和转速传感器获取振动信号和转速信号,信号经调理电路后进行采集,将采集的数据进行分析处理,并将分析后的数据通过网络光纤送至服务器,实时显示机组的运行状况并进行必要的预警。

图1 风电机组在线振动状态监测系统总体设计框图

2 系统硬件设计

2.1 传感器选择

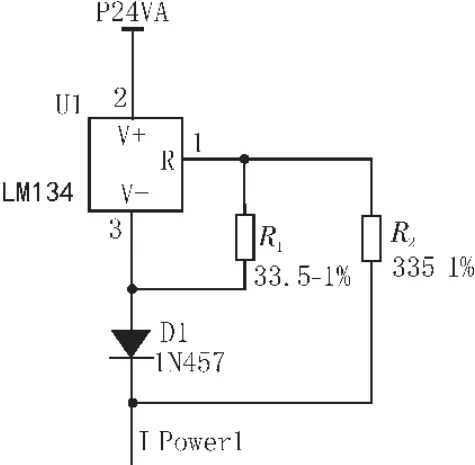

风电机组在线状态监测系统选用的传感器主要有6个振动传感器和1个转速传感器,振动传感器用于监测齿轮箱、主轴、发电机的振动状况,分别安装在低速轴、齿轮箱一级星型轮、二级星型轮和高速轴、发电机轴承前端和后端。转速传感器选用低速轴编码器,通过采集编码器的脉冲信号进行转速的测量。其中振动传感器的供电电路为4 mA恒流源电路,电路选用LM134搭建,为了尽可能实现零温度漂移系数,选择R1和R2的比值为1:10,恒流源的输出电流I_Power1=0.134/33.5=4 mA,具体设计电路如图2所示。

2.2 信号调理模块

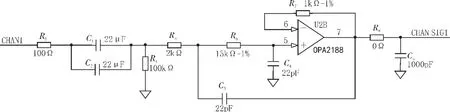

信号调理模块主要实现传感器输出信号的滤波和比例调节,包括高通滤波、低通滤波和信号的比例放大。滤波电路如图3所示,其中C1、C2和R4组成一阶高通滤波器,其截至频率和 R6组成二阶有源低通滤波器,其截至频率f=

图2 4 mA恒流源电路

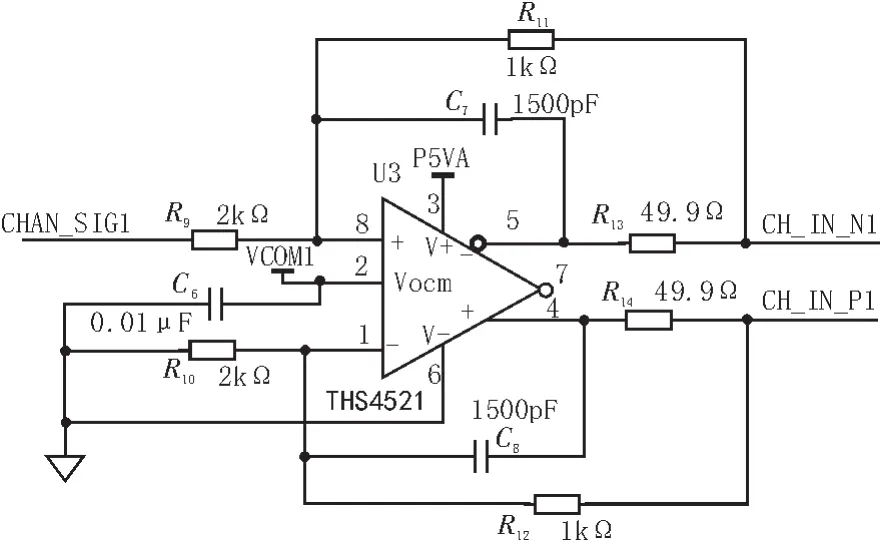

经滤波电路后的信号CHAN_SIG1被送至运算放大器THS4521构建的差分比例调节电路,如图4所示。 其中 R9、R10、R11、R12为匹配电阻, 共模电压Vocm连接2.5 V供电电压,为了使得调解后的信号CH_IN_N1和 CH_IN_P在ADC采集的范围,故将匹配电阻的比例调节为1/2。

2.3 信号采集模块

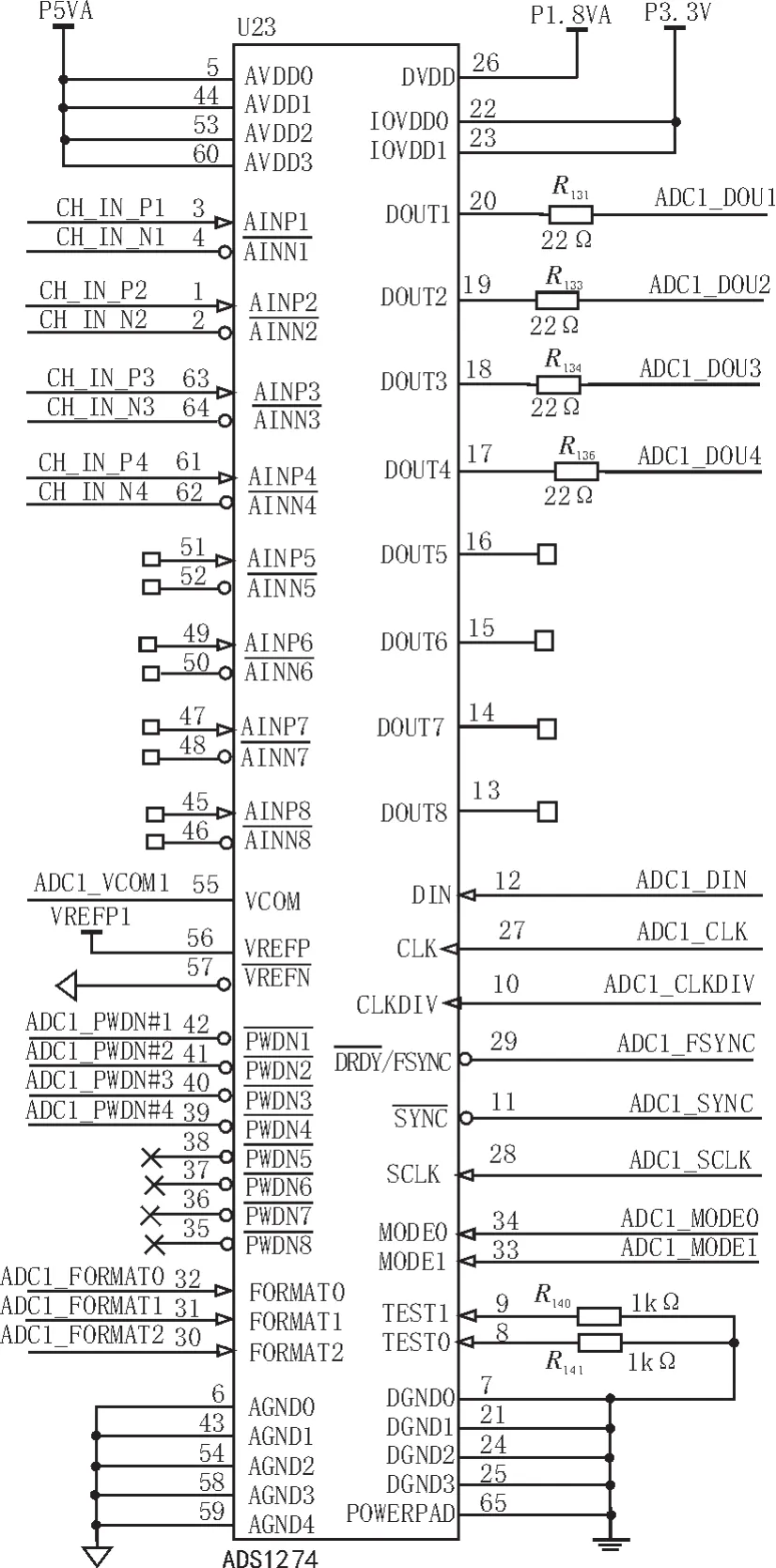

信号采集模块的AD采集芯片选用TI公司的ADS1274,其采用△-Σ转换方式,采样速率可达144 kHz,且内置的高阶稳态斩波调节器实现了非常低的漂移和带内噪声,同时还可以允许4通道同时同步采集[12-13]。ADS1274有高速、高分辨率、低功耗、低速4种工作模式,模式设置由MODE0和MODE1输入管脚电平决定。2.5 V参考电平VREFP可由精密基准电压器件REF5025转换获得。

图3 信号滤波电路

2.4 逻辑控制与主芯片模块

逻辑控制芯片FPGA选择采用Xilinx公司的XC6SLX25T,其主要用于ADS1274的采集时序控制,将ADC采集后的数据通过数据总线传送至主芯片。主芯片选择飞思卡尔PowerQUICCTMII Pro系列的高性价比MPC8377处理器,处理器集成了一个e300 内核、PCI、PCI-e、SATA 控制器,集成了双千兆以太网控制器,使得其在SMB和消费类用户中得到广泛的应用,采用了90 nm工艺技术[14],工作主频从400 MHz到800 MHz。MPC8377处理器主要实现将ADC采集的数据进行算法解算,得到齿轮箱、主轴、发电机振动波形的幅值、频率、频谱及峭度,进而判断齿轮箱、主轴、发电机具体哪个部位故障,是否需要检查、维修或者更换。

图4 比例调节差分电路

图5 ADS1274数据采集电路设计

3 系统软件设计

系统软件设计主要包括ADC数据的采集和存储控制、数字滤波器的设计、时域特征值的解算提取、傅里叶变换、解调算法计算以及数据上传。其中数字滤波器针对不同的信号实现对应的数字滤波,傅里叶变换用于计算信号的频谱和包络谱,解调算法用于把调制信号从原始振动信号中提取出来进行频谱分析。

3.1 解调算法

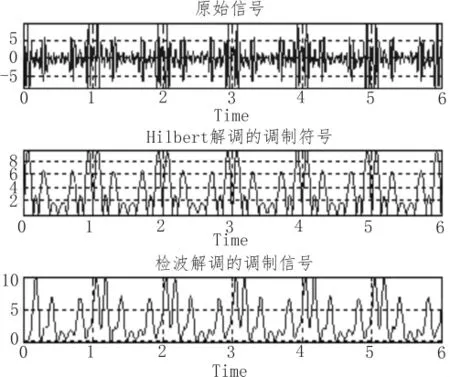

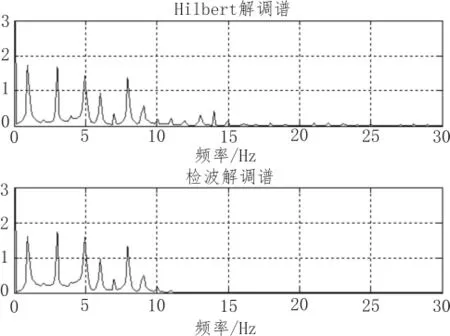

常见的解调方法有希尔伯特(Hilbert)解调和检波解调,主要用于调制信号的获取。希尔伯特的调制信号获取的公式如下e(t)为提取出来的调制信号,x(t)为原始信号,H[x(t)]=为原始信号的Hilbert变换[15]。 检波解调选用包络检波的方法,即先让调幅波经过检波器,从而得到调幅波包络变化的脉动电流,再经过一个低通滤波器滤去高频成分,就得到反映调幅波包络的调制信号。图6、7分别为选用两种解调算法所得的调制信号以及解调谱,通过对比可知两种方法均可从原始信号中获取调制信号,但希尔伯特解调方式需要FFT变换,计算量大,消耗硬件资源更多,因此选用检波解调的算法。

图6 Hilbert与检波解调的调制信号

3.2 软件设计流程

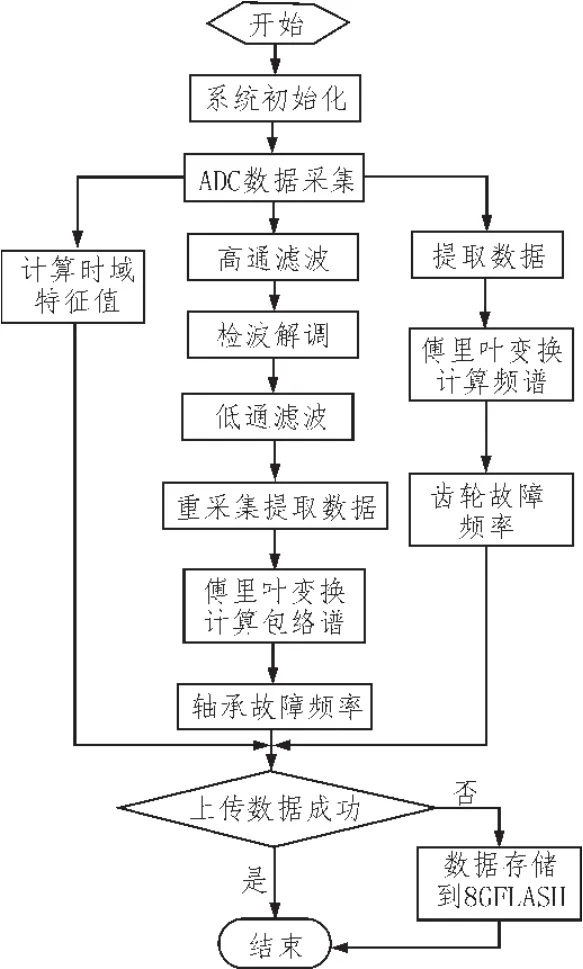

系统软件设计流程如图8所示,系统流程分为3个进程执行,首先是将ADC采集的数据进行时域特征值的计算,以备进行数据比对的应用;其次是提取数据进行傅里叶变换计算频谱值,进而得出齿轮箱的故障频率;再次是将采集数据高低通滤波、检波解调、傅里叶变换计算包络谱,进而得出轴承的故障频率。当通讯网络正常时,系统将得到的时域特征值、齿轮箱故障频率、轴承故障频率等参数上传至服务器,反之,则将其存储在8 G的FLASH内存中。

图7 Hilbert解调谱与检波解调谱

图8 软件设计流程图

4 现场数据采集与分析

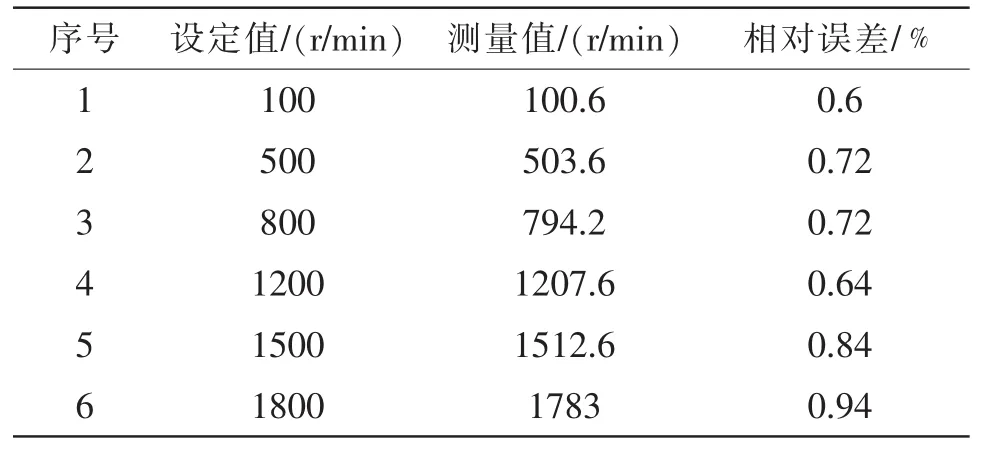

将设计的在线振动检测系统安装在某风场运行测试,将采集的数据进行对比分析。将监测系统采集的转速信号与系统设定的转速进行测试,具体如表1所示。由测试表1可以看出,系统测试的转速值误差低于1%,满足实际测量需要。

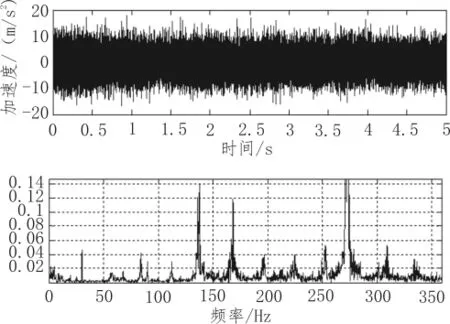

图9为采集某风场机组在高速轴转速1 800转/分时齿轮箱第二行星级的加速度信号和频谱图,从图9可知采集的数据长度是5 s,频谱图可以明显的看到间隔为30 Hz的调制边带,由于该机组正在做对中,所以调制边带的幅值较大,这和实际的情况完全吻合。

表1 转速测试表

图9 齿轮箱第二行星级的加速度信号和频谱图

5 结 论

文中现代信号处理技术和经典的旋转机械故障诊断技术,基于PowerPC设计了风电机组在线振动状态监测系统。现场实验表明,该系统可以实时对机组的各种振动时域信号及转速的采集,通过傅立叶变换和检波解算可以对主轴、齿轮箱及发电机振动故障进行预测,为现场机组运维提供了有效指导,为风电机组安全可靠运行提供可靠保障。

[1]李辉,胡姚刚,李洋,等.大功率并网风电机组状态监测与故障诊断研究综述[J].电力自动化设备,2016,36(1):6-16.

[2]董昱廷,王海云,唐新安.风电机组状态监测系统现状[J].电机与控制应用.2013,40(4):17-21.

[3]马玉峰.风电机组齿轮箱故障趋势预测方法研究[D].保定:华北电力大学,2013.

[4]麻东东.风电发电机组远程状态监测与故障诊断系统的开发[D].保定:华北电力大学,2012.

[5]郭艳平,颜文俊,包哲静.风电发电机组在线故障预警与诊断一体化系统设计与应用[J].电力系统自动化,2010,34(16):83-86.

[6]杜稳稳.风电发电机组振动状态监测与故障诊断[D].上海:华东理工大学,2011.

[7]和晓慧,刘振祥.风电发电机组状态监测与故障诊断系统[J].风机技术,2011(6):50-52.

[8]李涛涛,贾嵘,尹浩霖.风电发电机组状态监测系统设计与应用[J].电网与清洁能源,2016,32(1):95-99.

[9]谢源,焦斌.风电发电机组状态监测系统与故障诊断方法研究现状[J].上海电机学院学报,2010,13(6):328-333.

[10]杭俊,张建忠,程明,等.风电发电系统状态监测与故障诊断技术综述[J].电工技术学报,2013,28(4):261-271.

[11]朱鑫鑫,邵立峰.基于PC104的风电机组在线振动状态监测系统[J].自动化应用,2013(10):48-49.

[12]陈红远,郭天太,吴俊杰,等.多通道微弱电压信号同步采集系统开发[J].电子技术应用,2014,40(2):78-80.

[13]Quad/Octal, SimultaneousSampling, 24-BitAnalogto-Digital Converters[EB/OL].2011.http://www.ti.com.cn/product/cn/ADS1274/technicaldocuments.

[14]User_Manual_MPC837xEMDS_20090421.pdf[EB/OL].2009.http://www.nxp.com.

[15]陆存波.基于Hilbert变换的单边带调制系统设计与实现[J].电子设计工程,2016,24(12):138-140.

Design of online vibration condition monitoring system for wind turbine based on PowerPC

WANG Hai-ming1,LI Hong-gang1,DONG Zhi-bao1,SHI Xiao-ling2,LIU De-lin1

(1.XJ Group Corporation , Xuchang461000,China; 2.The Suo Village Primary School, Xuchang461000,China)

TM351

A

1674-6236(2017)19-0170-04

2016-08-22稿件编号201608156

王海明(1985—),男,河南商丘人,硕士研究生,中级工程师。研究方向:嵌入式技术、光伏与伺服系统控制。