基于ADMAS的汽车手动换挡器的换挡槽曲线设计

2017-10-12康少波宋少云

康少波,宋少云

(武汉轻工大学 机械工程学院,湖北 武汉 430023)

基于ADMAS的汽车手动换挡器的换挡槽曲线设计

康少波,宋少云

(武汉轻工大学 机械工程学院,湖北 武汉 430023)

提出了一种设计换挡槽曲线的方法,借助运动学仿真软件ADMAS对换挡机构进行简化建模,先后将换挡槽曲线简化建模为polyline和Gcurve曲线,并创建设计变量与其相关联,创建相应的目标函数后进行ADMAS研究设计和ADMAS优化分析,通过后处理获取最优换挡槽曲线。仿真结果与实际测量控制力反馈曲线接近,该方法在设计阶段对换挡性能进行预测,有利于及早发现问题并对换挡槽曲线进行改进,不仅避免盲目试验且降低了设计及测试成本。

换挡槽曲线;设计研究;优化设计;ADMAS

Abstract:A method of designing the change slot curve is proposed. Using the kinematic simulation software ADMAS to simplify the modeling of the gearshift mechanism, the shift slot curve is simplified to the polyline and Gcurve curves, and the design variables are associated with the curve. The objective function is set up for design study and optimization. the best change slot curve is obtained in the post-processing. The simulation results are close to the control force feedback curve by actual measurement. The method predicts the change slot performance at the design phase, which is helpful to finding the problem early and improving the change slot curve, not only to avoid the blind test and to reduce the design and test cost.

Key words:shift slot curve; design study; optimization;ADMAS

1 引言

汽车手动换挡器的换挡槽曲线对换挡平顺性、档位清晰性和换挡灵活性有直接影响,而这些性能是评价变速器换挡机构设计优劣的重要指标。因此要求换挡槽曲线的设计在满足驾驶员换挡操作舒适度要求的前提下,确保手动换挡机构具有良好的换挡性能。

刘明周[1]等基于汽车换挡杆的操纵力反馈特性,提出一种换挡杆操控舒适性测评方法,该方法取得了较为准确、稳定的测评效果。王汐文[2]等建立了同步器及换挡执行机构ADMAS多体动力学模型,模拟换挡机构的升挡及降挡过程,通过仿真评价换挡机构性能并对换挡执行机构参数进行优化。陈玉祥[3]等在实现同步器动力学模型完整功能的基础上,建立了手动变速器换挡过程的动力学模型。使用ADMAS对换挡过程各阶段进行仿真分析,得到了换挡力和换挡位移的关系。陈颖宇[4]等利用运动学仿真软件ADMAS,根据调整后的间隙重新设计相应挡位上的倒角,改善换挡卡滞的问题。

以上学者对汽车换挡机构的换挡性能提出了卓有成效的研究方法,但是这些方法只能局限在已知换挡槽曲线的前提下考虑其它因素对换挡性能的影响,在以设计换挡槽曲线为目的的工程领域内,不能为广大的机械工程师设计服务。

针对上述问题,本文提出了一种方法,即通过测试设备获取满足驾驶者的舒适度要求的汽车换挡杆操纵力反馈曲线,借助运动学仿真软件ADMAS反求最优换挡槽曲线。

2 总体研究方案

对汽车手动换挡器的换挡槽曲线的设计以操纵力满足驾驶员换挡舒适度要求为目标,在进行换挡槽曲线设计时,换挡机构的其它构件设计已经完成,因此该设计问题可描述为:根据实验测得驾驶者的操纵力反馈特性曲线,设计换挡槽曲线,以提高换挡性能。

ADMAS提供了简化建模功能,换挡机构的简化模型如图1所示。有些研究者在进行虚拟样机仿真时,采用SolidWorks建模,导入ADMAS。这里采用ADMAS直接对换挡机构进行简化建模,主要是因为:(1)ADMAS可以方便的对简化模型进行参数化。(2)便于弹簧的建模和参数设置。(3)便于设置换挡杆末端与换挡槽曲线的接触。

图1 换挡机构的简化模型

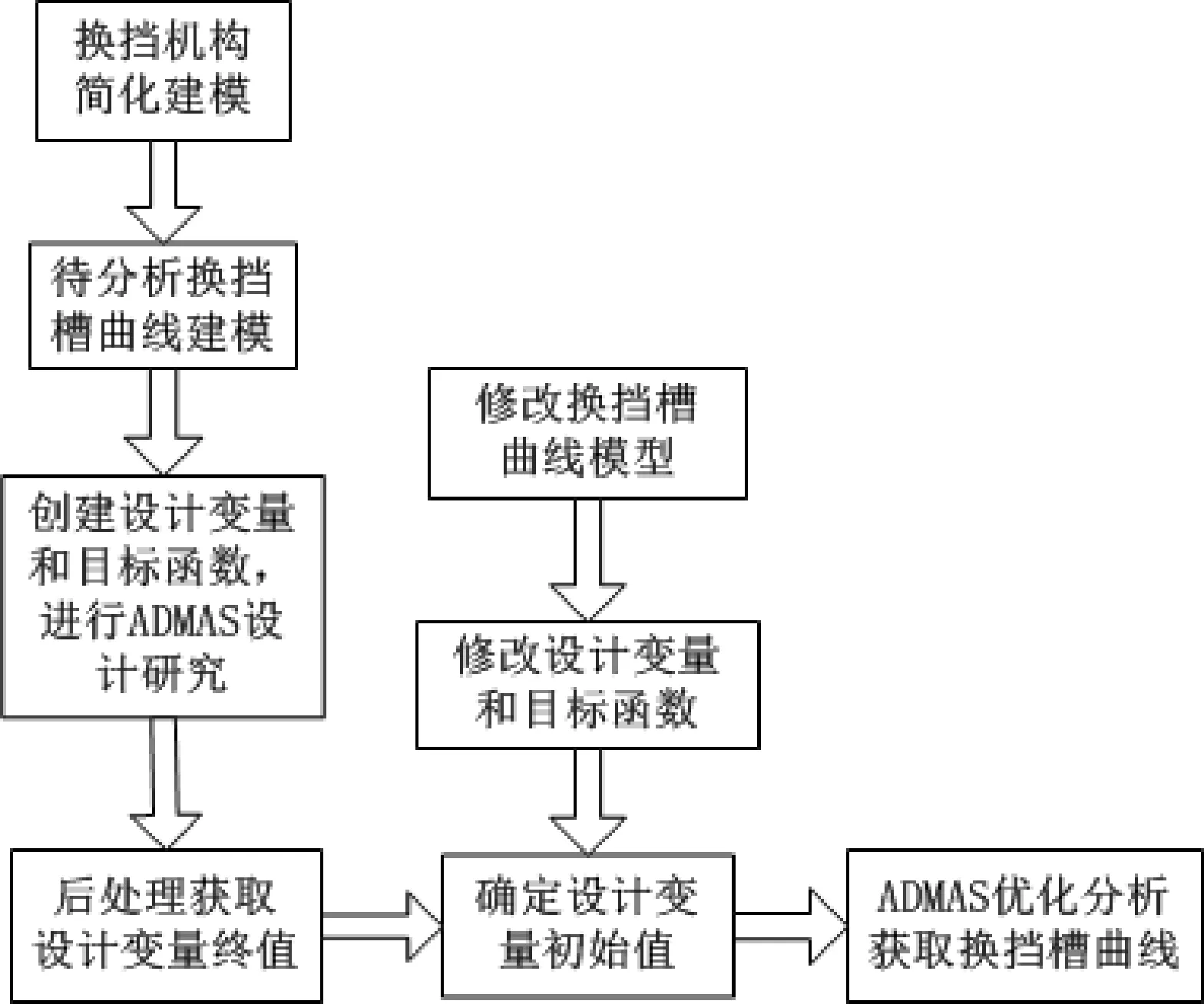

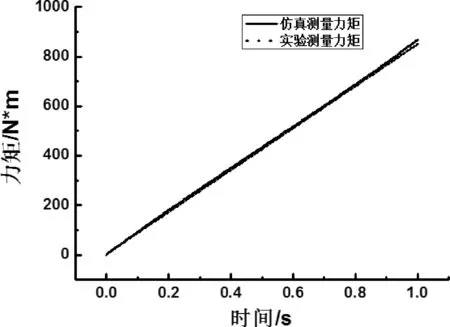

在ADMAS中对已知模型给定输入进行仿真获得输出通常比根据输出反求模型结构参数要容易得多,根据操纵力反馈曲线直接求得换挡槽曲线是难以实现的,但是通过插值法参数化换挡槽曲线可以实现目标。实验操纵力反馈特性曲线如图2所示,先采用插值点法,通过ADMAS研究设计[1]和后处理得到一些满足操纵力反馈曲线的换档槽曲线的插值点坐标。完成上述找插值点的工作后,修改换挡槽曲线的简化模型,通过创建样条曲线的方式分段建立换挡槽曲线,修改设计变量并与样条曲线相关联,将ADMAS研究设计得到的插值点坐标对应的设置为新的设计变量的初始值,进行ADMAS优化设计仿真,通过后处理可以得到满足操纵力反馈曲线的换挡槽曲线。总体解决方案如图3所示。

图2 操纵力反馈曲线

图3 总体解决方案流程图

3 关键技术

3.1 换挡槽曲线的建模

利用插值点进行换挡槽曲线建模时,其插值点坐标初始值至关重要,直接影响ADMAS优化分析结果的准确性。因此,对插值点坐标进行设计研究显得尤为必要。为了解决这个问题,这里采用一个技巧,创建point_1作为换挡槽曲线的一个插值点,其x和y坐标作为设计变量,连接point_1与换挡杆终端作为曲线polyline_1,当设计变量发生变化时,polyline_1的斜率发生变化,驱动力矩也发生变化,直到驱动力矩与操纵力反馈曲线上对应点的参数值吻合,即达到研究设计的目标,获得其中一个插值点坐标的初始值。

其中,创建设计变量的方法如下:定义设计变量x_1和y_1,给定初始值和变化范围,生成变量的选用值列表,对point_1的x和y坐标分别引用变量x_1和y_1,在设计研究过程中,设计变量会根据算法选取选用值列表中的参数值进行迭代计算。变量定义好后将曲线polyline_1的点关联到变量,方式如下,注意:曲线polyline_1的每个插值点有三个坐标值x、y、z,分别用逗号隔开,不可错乱。关联好后,设计变量的基本值改变时,曲线polyline_1也发生变化。

由上述方法得到的一些插值点坐标拟合成换挡槽曲线,根据操纵力反馈特性曲线的角位移参数对模型给定输入,进行仿真,后处理查看驱动力矩曲线与操纵力反馈曲线对应的力矩曲线差距较大。这是因为换挡槽曲线的任何一点的斜率变化会导致驱动力矩发生急剧变化,与操纵力反馈特性曲线对应的力矩曲线相差甚远。为了解决这个问题,这里采用创建样条曲线的方法,样条曲线至少需要4个point连接而成,因此,取4个point连成样条曲线Gcurve_1,而这4个point是根据操纵力反馈曲线第一段的三等分点的参数值进行设计研究得到的。

3.2 换挡槽曲线的优化分析

完成上述换挡槽曲线第一段的建模后,需要修改设计变量,此处需要8个设计变量,分别为4个point的x和y坐标,其初始值为通过ADMAS设计研究得到的对应point坐标值,给定相对变化范围正负1。变量定义好后将样条曲线Gcurve_1的四个point点关联到8个变量。注意,对于样条曲线必须同时用设计变量关联4个point的x和y,这种做法避免了仿真过程中出现参数突变。

优化分析的目标函数对于分析结果的准确性至关重要。这里可以根据操作力反馈曲线推导出力矩与角位移的函数曲线,将其设置为测量函数,使得仿真测得的驱动力矩曲线逼近该函数曲线。在ADMAS中,RMS函数用于返回对象的均方根,在优化分析对话框中指定目标函数为驱动力矩曲线与力矩反馈曲线的差值的绝对值的均方根,优化分析在目标函数值达到最小时完成。

4 结果及讨论

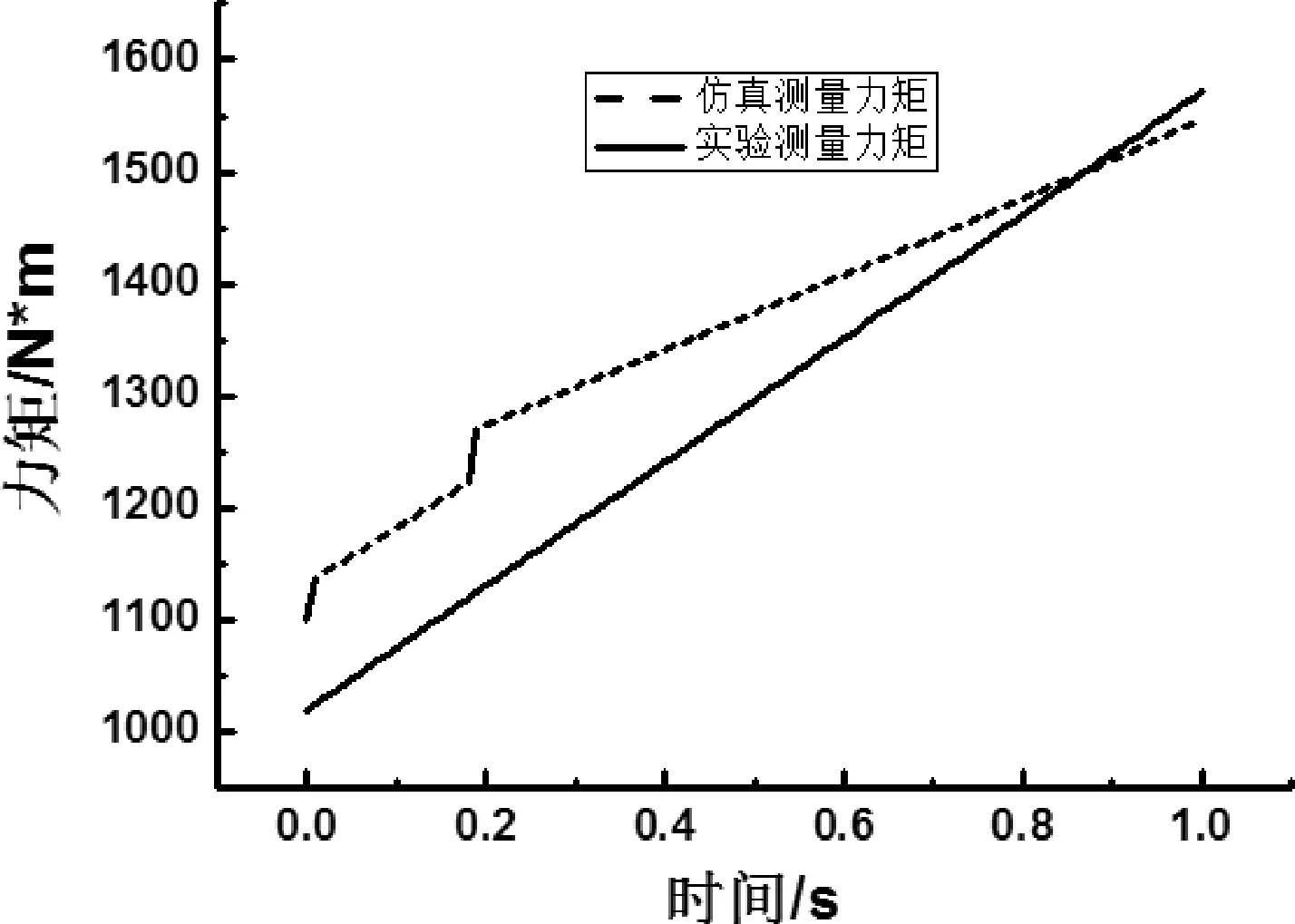

换挡槽曲线第一段优化分析结果如图4所示。仿真驱动力矩随时间变化曲线与实验测得操作力矩反馈曲线变化趋势非常接近。上述两条曲线的差的绝对值与实验测得操作力矩反馈曲线的比值为误差,对比两条曲线的误差在允许误差范围内,如图5所示。

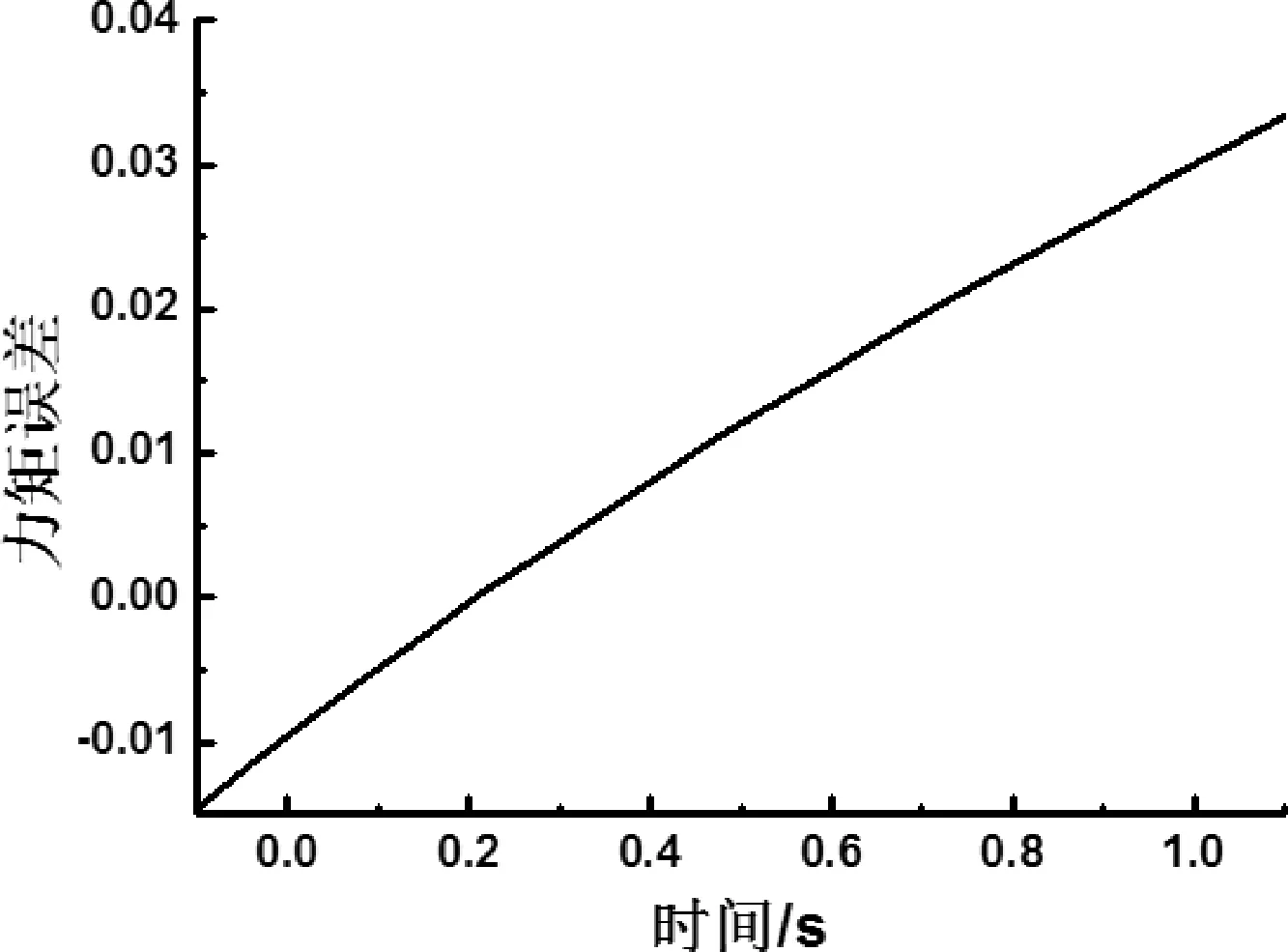

图4 仿真测量力矩与实验测量力矩的比较

图5 仿真测量力矩与实验测得力矩的误差

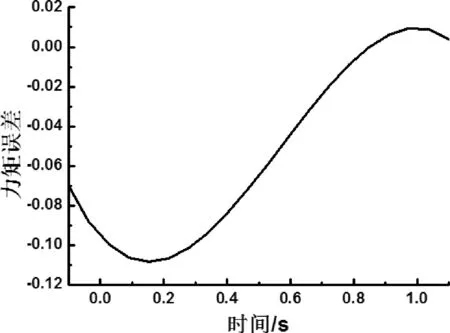

换挡槽曲线第二段优化分析结果如图6所示。驱动力矩随时间变化曲线与操作力矩反馈曲线变化趋势接近。对比两条曲线的误差结果在允许误差范围内,如图7所示。

图6 仿真测量力矩与实验测量力矩的比较

图7 仿真测量力矩与实验测量力矩的误差

换挡槽曲线第三段优化分析结果如图8所示。ADMAS软件的内嵌算法导致在仿真初始阶段有一定的波动,而随着仿真时间的进行驱动力矩随时间变化曲线与操作力矩反馈曲线变化趋势接近。对比两条曲线的误差结果在允许误差范围内,如图9所示。

图8 仿真测量力矩与实验测量力矩的比较

图9 仿真测量力矩与实验测量力矩的误差

5 结束语

本文以汽车手动换挡器的换挡槽曲线为研究对象,采用虚拟样机技术,在 ADMAS界面进行简化建模,建立了手动换挡器换挡过程动力学模型。对其3个挡位的换挡过程进行了仿真分析,经过后处理分析仿真结果发现与实验测试结果基本保持一致,说明该研究方法对手动换挡器的换挡槽曲线研究行之有效。在手动换挡器的换挡槽曲线的设计阶段完全可以通过该方法对换挡性能进行预测和优化,以提高产品性能和设计效率,并且为同类手动换挡器的换挡槽曲线的设计工作提供参考。

[1] 刘明周,张淼,扈静,等. 汽车换挡杆操纵力反馈舒适度测评方法[J].中国机械工程,2016,27(15):2100-2105.

[2] 王汐文,宋田堂,林连华,等.电驱动2AMT换挡机构ADMAS仿真及优化[J].传动技术,2017,31(1):44-48.

[3] 陈玉祥,臧孟炎,陈勇,等.基于虚拟样机技术的手动变速器换挡力分析[J].中国机械工程, 2012,23(8):996-1000.

[4] 陈颖宇, 李强,何耀华,等. 基于尺寸链和运动学分析的手动变速器换挡机构结构改进研究[J]. 武汉理工大学学报,2015,39(4):883-887.

[5] 吴凤英,李文卫,卓瑞,等. 采煤机调高机构优化变量的敏感性研究[J]. 煤矿机械,2013,34,(9):55-57.

[6] 宋少云,尹芳. ADAMS 在机械设计中的应用[ M] . 北京:国防工业出版社, 2015.

Design on shift slot curve of manual transmission based on ADMAS

KANGShao-bo,SONGShao-yun

(School of Mechanical Engineering, Wuhan Polytechnic University, Wuhan 430023, China)

2017-07-31.

康少波(1993-),女,硕士研究生,E-mail:416246180@qq.com.com.

宋少云(1972-),男,教授,E-mail:584554223@qq.com.

2095-7386(2017)03-0046-04

10.3969/j.issn.2095-7386.2017.03.009

TP391.9

A