固体化学药剂自动加料装置

2017-10-12

(上海三鼎工程技术咨询有限公司 , 上海 201108)

固体化学药剂自动加料装置

王学珍

(上海三鼎工程技术咨询有限公司,上海201108)

本文介绍了固体输送方式的分类,引出新型固体化学药剂自动加料装置工艺流程。介绍新型自动加料装置中阀门的选择、控制系统设计原则及其加料量的控制。

固体 ; 自动加料 ; 阀门 ; 控制

随着自动化程度的提高,在化工生产过程中,尤其是固体化学药剂的配置涉及涂料油墨行业,固体物料的输送及加料可以实现自动化控制。为提高装置的经济效益,合理准确地控制固体物料加料或系统配置,设计了一套固体多功能自动加料设备,此设备可实现固体物料的定时、定量自动加料。固体自动加料系统以氮气或压缩气体为动力,实现压力输送或负压输送固体物料。能否精确、安全、平稳、长周期稳定地输送原材料,是保证装置正常生产的关键。此套系统以顺序控制系统为主。化工生产过程中很多涉及到固体化学药剂的配置及添加,本文采用开式正压和负压输送线相结合的方式实现了固体化学药剂的自动添加。

1 固体输送方式分类

1.1 按照气力输送状态分类

①稀相气力输送:主要依靠高速气流的动能输送流体。气流流速高,固气比低,物料悬浮在管中或部分固体沉积在管底,物料在输送管内的流速快,管道和固体颗粒磨损严重,除尘困难。因此只适用于小颗粒、比重轻的物料,不适用于大颗粒、比重相对大的固体物料。②密相气力输送:主要利用气流所拥有的能量或利用气流的静压输送物料[1]。相对稀相输送具有流速低、压力低、对管道及物料磨损小等优点。只要物料颗粒的内摩擦角大于壁摩擦角就可采用此类方式输送[2]。

1.2 按照气力输送压力

负压式气力输送装置:即利用真空泵、风机等产生真空的设备在高点或者终点把输送管道内抽吸为负压,固体物料和空气一起被抽吸入预定设备。因真空强度的限制,此种方式只适用于短距离输送且压差小的输送。压力输送装置:即利用气体的压力将固体物料输送到预定地点。此种方式适用于短距离和长距离输送。

2 固体化学药剂特点

化工装置生产中很多涉及到固体化学药剂的配置,比如将固体氢氧化钾配置成20%的溶液,配置罐一般离地面有一定高度(>2 m),人工搬运费时费力,人员长期接触化工原料对身体健康也有不利影响。油墨涂料行业,钛白粉、炭黑等其它颜填料的添加,都涉及到固体化学药剂的输送问题,人工添加会有很大粉尘,有一部分物料具有化学刺激性气味,对车间及人员造成职业病危害。

固体化学药剂一般为粉状、粒状或片状,相对比重比较大,有些具有化学腐蚀性、毒性及化学刺激性气味。输送系统设计不好将造成固体物料沉积,继而堵塞管道,影响整个系统的操作。固体化学药剂的自动化添加及输送就显得尤为重要,可减轻劳动强度, 降低生产成本,提高生产效率,同时应满足尽可能少的化学粉尘飞扬,减少固体化学药剂的损失,减少职业病危害的发生。

3 新型固体化学药剂自动加料流程

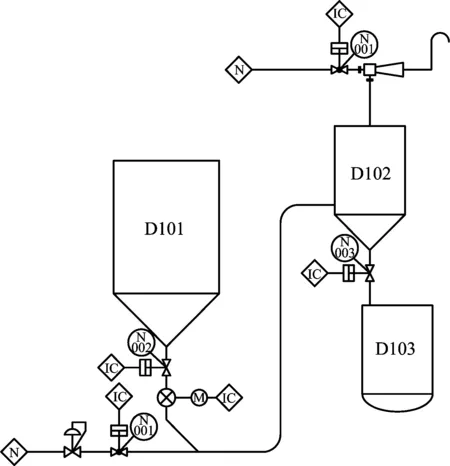

新型固体化学药剂输送方式流程简图如图1所示。

图1 工艺流程简图

本固体化学药剂自动加料由开式正压和负压输送线相结合组成,兼具正压和负压输送方式的优点。输送介质为氮气,输送的产品为固体颗粒或固体粉末,系统设计能力根据装置需要,间歇操作和连续操作,运行周期根据需要通过顺序控制实现。固体物料通过喷射泵将袋装或桶装物料抽吸到储罐D-101中,D-101入口管下部有金属丝网,部分吸潮结块的大块物料被阻挡上方,待储罐D-101物料加足后,停喷射泵;物料通过旋转加料器均匀加入到在线喷射器即正压输送管道中,利用氮气或压缩空气将物料压送到目标料仓上的袋滤器D-102中。输送气体经过袋滤器的过滤作用,物料落入袋滤器锥底储存,过滤后满足排放要求的尾气经真空喷射泵后排入大气中。旋转阀的漏气也通过气管引到袋滤器中进行排放。运输完毕后,打开袋滤器D-102锥底的气动蝶阀,物料通过其下料口落入配置槽或需要加料的设备D-103。真空喷射泵同时兼具管道堵塞,通过抽吸作用直接将物料加入袋式过滤器或疏通堵塞管道的作用。 该装置操作方便,灵活性高,无粉尘污染。

4 阀门选择

新型固体物料输送方式由PLC顺序控制自动控制完成[4]。控制系统由可编程序控制器PLC、旋转加料阀、自动控制切断阀等组成。实现功能:现场控制,将信号送至DCS后可以通过DCS组态,控制加料间隔周期、加料质量,记录运行数据,修改操作参数。每座受料仓设有上限及下限电容式料位开关,以此判断料仓是否允许装填。联锁控制程序中加入自动/手动切换功能后,则可以实现手动操作。整个送料过程可以在全自动的情况下完成,只要PLC 检测到后续工序给出的送料信号,则联锁控制程序自动执行送料过程。

阀门的选择对操作的稳定性至关重要,尤其是固体物料阀门的选择。固体化学药剂易沉积管底,不易吹净,阀门选择不当,易造成阀门卡死或关闭不严。阀门IV001流通介质为纯气体,阀门可以为闸阀或球阀,无特别要求;阀门IV002和IV003为固体颗粒或固体粉末,可以选择刀闸阀或C型球阀。刀闸阀可刮除密封面上的黏着物,自动清理杂物。C型球阀(六分之一球面结构)采用双偏心结构,球体和阀座只在密封时才接触,其余行程均为无摩擦无磨损运动,开启轻便快捷,关闭时球面相对阀座渐入运动,对球面上沾敷物料有剪切作用,实现自清洁功能。 全通径、无物料滞留区,介质一直处于流动状态,能有效解决介质的沉积阀门无法关闭严等问题,且阀门关闭时,无死腔存在。弯头选用大半径弯头,比如6D或8D,以减少管道阻力。

5 控制系统及现场仪表的设计原则

新型自动加料控制系统I/O点较少,采用小型PLC系统即可满足手自控制及操作需求。在控制系统安全性和可靠性出发,系统供电、控制器、卡件、及用于控制回路的I/O卡件等均采用冗余设计。PLC控制系统具有功能强大, 可以实现实时操作状态显示、历史记录调取、各种联锁逻辑控制、顺序控制及运算功能, 且组态便捷, 可使现场及DCS操作维护工程轻松便捷的实现系统组态及修改,实时监控和操作,PLC人机交互操作界面友好。

一般固体物料输送现场粉尘较大且易燃易爆,为粉尘爆炸防爆环境,现场仪表根据工艺需求选用隔爆型仪表。PLC现场仪表信号通讯至DCS控制室进行状态指示及联锁控制,DCS可根据存储的联锁控制程序进行联锁控制,启闭相关阀门,实现DCS控制室操作,引入联锁控制回路保障各设备处于正常操作状态,最终实现固体物料的自动加注。

6 加料量的控制

固体化学药剂的添加量可由源头控制加入量,也可把D101储罐先装填好物料量,由D102罐的液位高度或大小决定加入量,通过调整自动加料器的加料频率,灵活控制固体物料的加料量。固体化学药剂自动加料系统以间歇生产过程为主,其主要以顺序控制系统和批量控制系统为主。此系统全封闭操作,无粉尘,对操作现场无污染,且系统传动部件少,易于检修维护。

7 结论

新型固体化学药剂自动加料系统吸取了正压和负压输送方式的优点,实现固体物料的自动添加。含有固体物料的阀门选择刀闸阀或C型球阀可大大降低管道的堵塞,实现装置长周期安全稳定运行。加料量可以根据起始罐或者中间罐的体积自由选择。该装置适用于化学药剂的配置及油墨涂料行业,前景广泛。

[1] 罗驹华,高敬国.密相气力输送系统的比较[J].水泥工程,2002,5,15-17.

[2] 黄 标.气力输送[M].上海:上海科学技术出版社,1984.

[3] 李 勇.粉、粒状固体物料气力输送技术[J].硫磷设计与粉体工程,2002(5):44-48.

[4] 朱向晅.气力输送系统的自动控制[J].石油化工自动化,2007(2):48-52.

TQ056.8

B

1003-3467(2017)08-0060-02

2017-06-10

王学珍(1983-),男,工艺工程师,从事化工工程设计工作,电话:18916699332,E-mail:zhenwx@126.com。