甲醇弛放气提氢装置的优化与改进

2017-10-12,,

, ,

(河南能源化工集团 煤气化公司 义马气化厂 , 河南 义马 472300)

甲醇弛放气提氢装置的优化与改进

舒万春,刘珍,马英丽

(河南能源化工集团煤气化公司义马气化厂,河南义马472300)

针对甲醇弛放气提氢装置在生产运行中出现的问题,提出了优化与改进措施,保障了装置的“安、稳、长、满、优”运行。

甲醇弛放气 ; 提氢 ; 改进 ; 优化

0 前言

义马气化厂甲醇弛气提氢装置采用膜分离与变压吸附串联提氢技术,提取纯度99.9%,氢气用于12万t/a甲醇合成氨装置。膜分离装置采用甲醇装置弛放气作为原料气,利用膜堆(高分子聚合物)选择渗透进行气体分离,分离后的渗透气进入变压吸附装置,非渗透气返回前系统回收利用。膜分离装置渗透气进入变压吸附装置,利用吸附剂选择吸附原理实现气体分离,分离后纯度99.9%的氢气送去合成氨,解吸气回收压缩后返回甲醇合成装置。提氢装置在生产运行过程中暴露出很多问题,为此对装置进行优化改进,实现装置经济、安全、平稳的运行。

1 装置的工艺流程

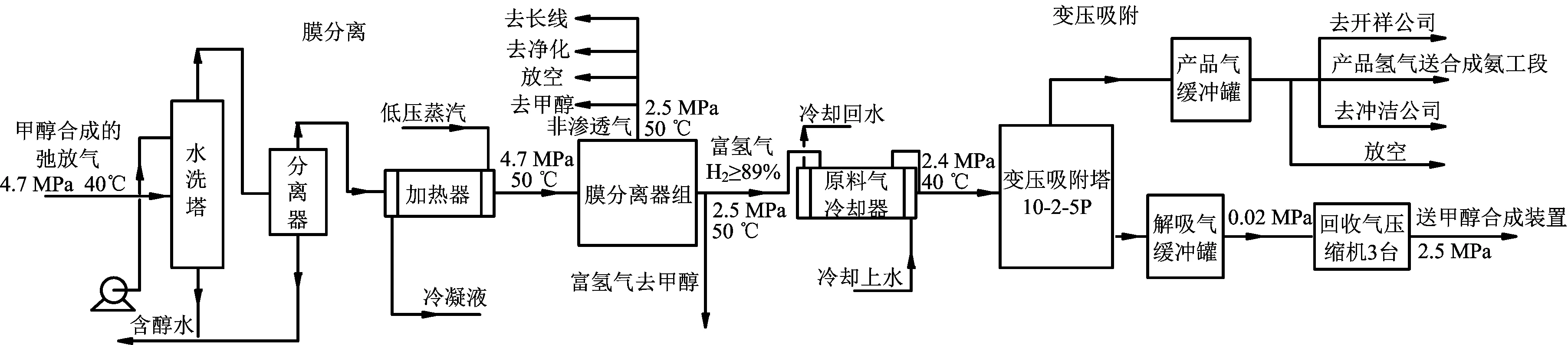

甲醇弛放气提氢装置包含的工段主要有:膜分离、变压吸附及解吸气压缩,以下针对各工段工艺流程进行简介。甲醇弛放气提氢装置流程简图如图1所示。

图1 甲醇弛放气提氢装置流程简图

1.1 膜分离流程概述

来自甲醇装置的(4.6 MPa、40 ℃)弛放气进入膜分离工段的高压水洗塔,经高压水泵加压后的脱盐水进行洗涤,将弛放气中醇含量降至200×10-6以下,3台高压水泵2开1备。塔底含醇水送入甲醇常压精馏塔。

弛放气离开水洗塔携带有少量的液沫,经气液分离器进行分离后,再进入加热器,将气体升温至50 ℃,可避免水蒸气在膜分离器渗透侧浓缩后凝结,影响膜分离的使用寿命;经过4组膜分离器,在膜组的渗透侧得到的富氢气,送入变压吸附装置;而非渗透气侧得到的气体返回前系统。

1.2 变压吸附流程概述

膜分离渗透气进入变压吸附装置,经过原料气冷却器,温度由50 ℃降到40 ℃后,进入吸附塔,采用主工艺流程为10-2-5/P(10台吸附塔其中2台吸附塔处于吸附状态,进行5次均压,连续冲洗工艺流程),经过吸附、均压、顺放、逆放、冲洗和升压等步序,在吸附塔上部得到H2≥99.9%、CO+CO2≤10×10-6的产品氢气,吸附塔底部得到吸附尾气,经解吸气压缩机加压后送至甲醇合成装置。

2 存在问题及原因分析

甲醇弛放气提氢装置在试车及正常生产运行过程中暴露出很多问题,以下针对这些问题进行原因分析,以便探讨出有利于装置平稳、高效运行的优化与改进措施。

2.1 变压吸附程控阀故障导致膜分离联锁跳车

变压吸附装置采用膜分离装置渗透气作为原料气,在日常生产中,因变压吸附程控阀故障率较高,程控阀出现故障后易发生高、低压窜气,又因现场渗透气外送阀为DN250截止阀,无法及时隔离,导致膜分离渗透气压力将急剧下降,膜分离装置因膜组压差高联锁跳车无法避免,影响系统稳定运行。

2.2 膜分离高压水泵频繁故障

高压水泵是膜分离装置中唯一的动设备,采用德国进口的柱塞泵,易损耗备件费用高。运行期间高压水泵振动大,泵出口流量波动大,泵出口压力表及安全阀频繁故障,泵体频繁检修。经过排查分析高压水泵原设计入口管径小,2台泵同时运行时无法满足入口吸入脱盐水量,造成高压水泵振动大。

2.3 膜分离非渗透气带液

膜分离非渗透气经过缓冲罐稳压缓冲后送入甲醇合成,由于非渗透气带液,且非渗透气缓冲罐气体入口位于罐底,造成罐底积液易随罐顶出口气体带走,导致液体无法分离出来,造成去甲醇合成装置的气体带液严重,影响了煤气压缩机的稳定运行,而且缩短了脱硫剂及甲醇催化剂的使用寿命。

2.4 变压吸附解吸气放空

由于变压吸附程控程序时间调整问题及2台回收解吸气压缩机有限打气量的制约,造成解吸气压力、气量频繁波动,导致解吸气频繁间歇放空,装置煤气利用率低,造成能源浪费。

2.5 变压吸附原料气带液

由于膜分离装置的渗透气经过高压水洗塔洗醇后进入变压吸附装置,导致渗透气挟带部分饱和水蒸气,再经过变压吸附装置经原料气冷却器冷却后会导致部分液体冷凝,造成变压吸附原料气管线带液,会缩短吸附剂的使用寿命,而且影响产品质量,同时造成后续回收气压缩机带液严重,故障频率高,影响装置安全稳定运行。

3 优化与改进措施

3.1 膜分离运行优化

针对变压吸附程控阀故障导致膜分离联锁跳车问题制定以下优化改进措施:①加强对变压吸附程控阀巡检维护与日常保养力度,利用计划检修机会,对程控阀进行检查与隐患排查,及时更换存在缺陷的阀门;加强对岗位人员的操作技能培训,提高操作人员快速判断程控阀故障原因及消除故障的能力,减少窜压事故的发生;②对膜分离渗透气管线进行技术改造:在渗透气去变压吸附界区阀后,增设调节阀组(PIC619A02)至火炬系统,控制渗透汽压力PI619A02。在新设PIC619A02调节阀组后,变压吸附界区阀前增设调节阀组,控制变压吸附原料气压力。若变压吸附原料气压力急剧下降(程控阀故障时),低于2.0 MPa时,动作全关。

改进后,若变压吸附程控阀出现故障,新增的变压吸附原料气压力调节阀组和渗透气压力调节阀组,可有效地将变压吸附与膜分离装置进行隔离,避免渗透气压力急剧下降时导致膜组跳车。

3.2 膜分离高压水泵运行优化

对膜分离3台高压水泵入口管线进行改造,将DN25入口管线统一改造成DN50的管线,并且在入口管线上安装入口滤网,避免杂物进入造成泵的堵塞。

改进前,高压水泵检修频繁,备件损耗严重,平均每2个月检修1次,每次需更换单向阀和密封件共计约3万元。改进后,高压水泵打液量平稳,泵体振动小,运行周期加长,有效地减少了高压水泵运行的维护成本。

3.3 膜分离非渗透气减少带液改进

针对这种情况,对非渗透气缓冲罐进行技术改造:在非渗透气罐底气体分布器上距离罐壁650 mm处增加一圈高300 mm的围堰,将沉降在罐底的积液存在围堰内,有效防止积液再次被入罐气体吹走;在围堰底部开孔增加导液管,导液管引至罐底气体入口管导淋处,将积液排出,实现气液分离效果。

改造后,非渗透气缓冲罐实现了气液分离效果,基本解决了去甲醇合成装置气体带液的问题,避免对后续装置造成不良影响。改造前甲醇合成装置入口气体排液量每天约300 kg,改造后甲醇合成装置入口气体基本不再带液,甲醇合成装置的煤气压缩机的检修频率由原来的2个月1次降为目前的6个月1次,甲醇脱硫剂及催化剂也得到有效保护,延长使用时间约1年,另外也大大减轻了岗位人员的劳动强度。

3.4 变压吸附减少解吸气放空改进

为减少解吸气放空,提高装置煤气利用率,针对解吸气放空问题制定以下优化改进措施:①优化变压吸附操作,调整逆放前期时间,使吸附塔逆放和冲洗步序平稳进行,避免解吸气波动过大;②回收气一级气缸增加25%负荷,提高回收气压缩机的打气量,减少解吸气放空;③对解吸气缓存能力进行技术改造,再增加2台解吸气缓冲罐,提高解吸气的缓存能力,减少解吸气压力波动。

改进后,有效地降低了变压吸附解吸气的放空次数,提高装置煤气利用率0.15%,减少能源浪费。改造前,每日解吸气放空次数约200次;改造后,基本控制住解吸气放空,每次放空量约20 m3,按每年运行8 000 h计算,每年可减少解吸气放空320万m3。

3.5 变压吸附原料气减少带液改进

针对变压吸附原料气带液问题制定以下优化改进措施:①膜分离装置负荷低时,减少弛放气洗醇的脱盐水量;②在变压吸附原料气冷却器后增加气液分离装置,用于分离原料气中的水。

改进后,变压吸附原料气经过气液分离,大大减少带液量,避免液击对回收气压缩机运行的影响,减少回收气压缩机的检修频率,单台压缩机每年可节约10万元设备运行维护成本,而且有效保护变压吸附吸附剂,延长吸附剂的使用寿命。

4 结束语

通过对甲醇弛放气提氢装置的优化及改进,可以对生产中不合理问题加以解决,保障装置的经济、有效、安全、稳定运行。同时还可以对生产成本进行降低,提高资源的有效利用率,也减少了生产过程中的不安全因素,得到了良好的经济效益和安全效益。但是在甲醇弛放气提氢生产过程中,仍然有许多优化改进措施需要工艺人员不断深入探索。

TQ051.893

B

1003-3467(2017)08-0042-03

2017-05-06

舒万春(1986-),男,助理工程师,从事化工生产技术管理工作,电话:13839854987。