相变移热等温低温反应器及等温低温变换技术的应用

2017-10-12王卫华

王卫华

(山西阳煤丰喜肥业(集团)有限责任公司,山西运城 044000)

相变移热等温低温反应器及等温低温变换技术的应用

王卫华

(山西阳煤丰喜肥业(集团)有限责任公司,山西运城 044000)

通过采用湖南安淳公司的等温低温变换技术,对我公司现有的甲醇生产装置变换系统进行改造,将现有只能生产甲醇的变换装置改为灵活调节甲醇和合成氨生产的变换装置。通过三年的运行结果表明,其优势非常明显,经济效益显著,该技术具有创新性和推广应用前景。

甲醇;合成氨;等温低温变换

Abstract:With the isothermal and low temperature shift technology of Anchun Company,through the transformation of the current conversion device of methanol,we make it change into device of synthetic ammonia.The application of isothermal shift technology in three year shows obvious advantage and economic benefit,so we can see clearly its major technological innovation and promotion significance.

Key words:methanol;synthetic ammonia;isothermal and low temperature shift

2013年5月,山西阳煤丰喜肥业(集团)有限责任公司临猗分公司(简称临猗公司)为了实现企业效益最大化,公司决定将10万t/a甲醇装置改为10万t/a的甲醇和合成氨能调节生产的装置。临猗公司气化方式为清华炉水煤浆造气,粗煤气中CO含量约45%(干基),改造前变换工段采用低水汽比多段绝热变换技术,由于原来只生产甲醇故变换出口CO控制的比较高,在实际运行中操作管理难度较大,且副反应比较多,变换进出口甲烷的含量波动较大。本次改造目的是把原来变换装置出口CO体积分数为17%~19%,降至约0.6%。经过对国内变换技术调研,从节能、操作稳定性、高变换率等方面综合考虑,决定采用湖南安淳高新技术有限公司(简称安淳公司)的等温低温变换专利技术。

该项目自2013年6月5日开始动工,7月10日结束安装,7月14日完成硫化操作,7月15日通气试运行。此项目实施后我公司变被动为主动,随时可以根据甲醇和尿素的市场情况灵活调节生产,现装置已满负荷运行三年多,各项指标都达到了预期目标,且运行非常稳定,现将我公司相变移热等温低温反应器及等温变换技术的应用情况进行总结。

1 变换原理

一氧化碳变换反应的化学方程式为:CO+H2O=CO2+H2+Q△HΘ298=-41.19kJ/mol,该反应是一个可逆、放热反应,反应前后气体体积不变的化学反应。从平衡移动原理可知,压力对反应平衡没有影响,而变换催化剂的活性却随压力的提高而增加,说明压力对变换催化剂活性有较大影响。同时,降低温度、增加过量的水蒸气或脱除反应生成的CO2均有利于反应向右方向进行。

1)温度对反应的影响:由于变换反应是一个放热反应,其反应热随着反应温度的升高而减少,所以降低温度,平衡常数值增大,有利于平衡向正反应方向移动。但工业生产中,降低反应温度必须综合考虑化学反应速率和催化剂的性能两个方面的因素。

2)压力对反应的影响:一氧化碳变换反应是等分子反应,因此,压力的高低对反应的平衡无影响。但加压变换有如下优点:可加快反应速度,提高单位体积催化剂的生产能力;可缩小设备尺寸,减小设备规格,减少设备占地,从而投资减少。

3)水汽比对反应的影响:增加蒸汽用量可以使变换反应向生成二氧化碳的正方向进行,提高一氧化碳的变换率,加快反应速率,防止副反应发生。但过量蒸汽不但经济上不合理,且催化剂床层阻力增加,一氧化碳停留时间变短,CO变换率下降、余热回收负荷加大。因此,要根据原料气成分、变换率、反应温度及催化剂活性等合理控制蒸汽比例。

2 等温变换技术与传统绝热变换技术比较

CO变换工艺从最早的中串低、中低低到后来的国家科技成果重点推广项目全低变工艺,这些工艺几乎是我国每个氮肥企业都使用过的工艺,近年来随着合成氨及相关行业技术的不断进步,煤气化的方法较传统气化方式有了较大的变化,比如粉煤气化、水煤浆气化等纯氧加压气化制取气源的工艺越来越多,另外,随着大家环保意识和能源综合利用意识的增强,电石炉尾气和焦炉气、高炉尾气的利用也越来越多,这些气体中的CO都比较高,例如:电石炉尾气中CO含量高达80%、航天炉气化技术气体中CO含量高达72%,且水汽比在1.03以上,采用传统低水汽比绝热变换技术需采用四段或五段变换,且难以控制床层的温度,极容易引起催化剂床层的飞温和副反应增加,而且传统低水汽比绝热变换流程较长,阻力较大。于是安淳公司2009年12月研发出等温低温CO变换反应器及等温低温变换技术。现把两种变换技术比较如下:

2.1 CO变换反应移热方式比较

绝热变换技术:

(1)反应一段,当温度升高后,停止反应,间接冷却降温,再反应。

(2)反应一段,当温度升高后,停止反应,直接冷却(用水或冷气冷激)降温,再反应。

该技术设备简单、段数多、反应器台数多,是国内外常用的CO变换方法,特别是适宜煤气中CO含量较低(~30%)时采用。

等温变换技术:

边反应边用水(水汽化吸热)间冷,冷却元件内为水,埋于催化反应床内。

该技术是湖南安淳获得发明专利的CO变换反应热移热方式,等温恒温反应。应用于临猗公司清华炉水煤浆造气中的高 CO、高水气比、高变换率CO45%(80%)→0.6%。

2.2 等温变换技术与传统绝热变换技术特点比较

(1)变换与锅炉一体。等温变换:集变换与(移热)锅炉于一体,一段变换(即一个变换炉)就将CO降至0.4%~0.7%。

传统绝热变换:多个绝热反应、变换炉多、换热器多。如气流床煤气CO 65%有五个变换炉(CO 65%→35%→6.7%→1%→0.4%);

水煤浆煤气CO 46%,有三个变换炉(CO46%→6.69%→ 1.14%→0.6%)。

(2)反应温度低、变换率高。等温变换:反应变换率高,一个变换炉变换率最高可达98.5%,温度恒定在265~280℃。

传统绝热变换:第一炉温度高达434~455℃,需要设置多个变换炉。

(3)热量利用率高。等温变换反应热全部产生压力3.9 MPa蒸汽,折750kg/t NH3,等温变换的显热及多余蒸汽冷凝热,产生1.3MPa和0.5MPa饱和蒸汽折合1t/tNH3。变换后尾气冷却水耗少,节能节水。

(4)变换流程简单。等温变换反应适用煤气水汽比高,有利于等温变换反应平衡,加大了反应推动力;利用高水汽比简化等温变换流程,提高了变换率(或减少了催化剂量)。

(5)设备少、阻力小

表1 粉煤气化变换工段设备对比表

(6)操作简单。等温变换操作简单容易,只需调节一个阀门(蒸汽压力阀),即调节了床层温度。无超温飞温现象,触媒使用寿命更长。

(7)适用性强,特别适用粗煤气高含量CO的变换,适用各种产品如合成氨、甲醇、联醇、制氢等的粗煤气变换。

(8)等温变换低温恒温无水雾运行,水管为直挂式,不受筒体管板约束,无需特殊金属材料制造。

(9)等温变换水管选用双套管,按反应先剧烈,后平和布管,能保证低温恒定。

(10)催化剂装卸容易,从顶部均匀加入,从底部自动卸出。

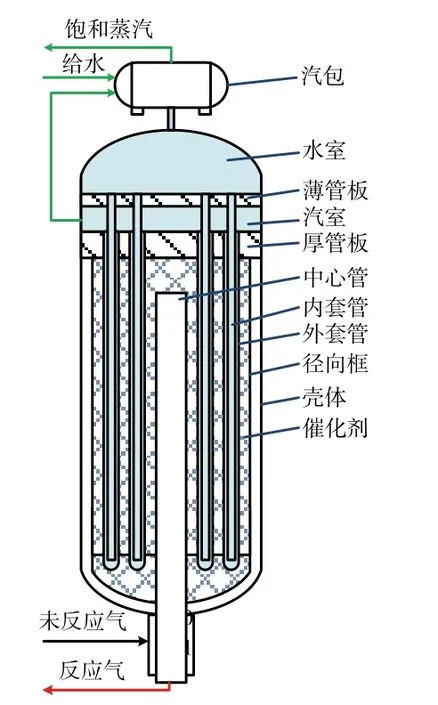

3 相变移热等温低温变换反应器结构

临猗公司变换反应器采用双管板+悬挂双套管结构,无温差应力,自从2013年7月15日运行到现在已经三年多了没有出现任何问题,在线使用没有出现焊缝拉裂。

相变移热等温低温变换反应器结构简图如下图1:该设备结构特点:

1)径向催化床(气喷式网格分布结构);

2)刺刀式沸腾水水管(悬挂式双套水管),只焊一端,另一端自由伸缩,管子受热伸缩无约束力;

3)厚管板和簿管板分置,结构合理、安全可靠;

4)管子按变换反应先剧烈后平和的要求排列,反应低温恒定;

5)采用普通材质的外壳,投资省、加工方便;6)汽包分开设置,实现无动力水循环系统。

4 等温变换系统运行情况(见表2)

表2改造后2个月及运行3a多后变换系统运行数据比较

图1 相变移热等温低温变换反应器结构简图

表2 等温变换系统运行情况

5 结语

该装置从开车到现在稳定运行三年多了,与原变换装置相比,实现了能耗大幅度降低;但也存在一些不足,原因是临猗公司等温低温变换改造项目利用了一些旧设备,所以存在汽包设计压力偏低、热交换器的换热面积偏小的问题,但其优越性还是比较明显的;湖南安淳公司自主研发的等温低温变换技术在我公司成功应用,标志着我国变换技术又上了一个新台阶;该技术实现了传统变换技术的提升,特别适用高一氧化碳、高汽/气比水煤气的苛刻工况,可用于不同领域变换工段的节能改造及新建项目,促进节能减排,具有较好的经济和社会效益。

[1] 谢定中.相变移热等温反应器技术研制报告[R].2014,12.

[2] 王庆新.“可控移热变换”技术用于各种煤化工装置简介[J].化工设计通讯,2014,(5).

Application of Phase Transition Heat Isothermal Transformer and Isothermal Transformation Technology

Wang Wei-hua

(Shanxi Yangmei Fengxi Fertilizer Industry(Group)LLC.)

A

1003–6490(2017)09–0014–02

2017–06–28

王卫华(1976—),男,三西运城人,助理工程师,主要从事化肥上产技术和管理工作。