双金属复合管离心浇铸缺陷原因探析

2017-10-11高建忠

高建忠

(中国石油集团石油管工程技术研究院 石油管工程重点实验室,西安710077)

双金属复合管离心浇铸缺陷原因探析

高建忠

(中国石油集团石油管工程技术研究院 石油管工程重点实验室,西安710077)

为了提高离心浇铸双金属复合管产品质量,采用Φ114.3 mm×(16.0+3.0)mm碳钢/镍基双金属复合管管坯为研究对象,针对双金属复合管离心浇铸生产中产生的管坯壁厚不均匀、基层裂纹等缺陷,从理化性能、离心浇铸转速、离心浇铸温度等方面进行了分析。分析结果表明,离心浇铸转速较低是造成管坯离心浇铸质量问题的主要原因。根据研究结果,将离心浇铸转速由原来的700 r/min提高至900 r/min后再次进行生产,产品理化性能、外观及几何尺寸、无损检测结果均符合要求。

双金属复合管;壁厚;裂纹;离心浇铸;浇铸转速

Abstract:In order to improve the product quality of centrifugal casting double metal composite pipe,taking Φ114.3 mm×(16.0+3.0) mm carbon steel/nickel base double metal composite pipe as the research object,in view of some defects during the production of double metal composite pipe centrifugal casting,such as uneven thickness,cracks at base layer and so on,it analyzed from the physical and chemical properties,centrifugal casting speed,centrifugal casting temperature etc.The results showed that the low centrifugal casting speed was the main reason for the centrifugal casting quality.According to the research results,the centrifugal casting speed was increased from the original 700 r/min to 900 r/min,then again for production,so the product physical and chemical properties,appearance,physical dimension and nondestructive testing results conform to the requirements.

Key words:double metal composite pipe;wall thickness;cracks;centrifugal casting;casting speed

双金属复合管是一种将两种金属采用不同方式复合在一起的新型管材。复合方式包括爆炸复合、拉拔复合、液压复合、机械复合、离心浇铸复合等。离心浇铸复合是利用铸型旋转产生离心力,使得浇铸进铸型的液态金属在离心力作用下成型,从而实现金属的冶金熔合的铸造方法,复合而成的双金属复合管性能比单一金属管性能优越很多。离心浇铸作为双金属冶金熔合的重要方式,经常出现不同类型的质量缺陷。本研究以离心浇铸工艺生产的Φ114.3 mm×(16.0+3.0)mm双金属复合管管坯为研究对象,对该双金属复合管管坯离心浇铸工序出现的各种缺陷原因进行了分析,并提出了缺陷控制措施。

1 离心浇铸复合管制造工艺

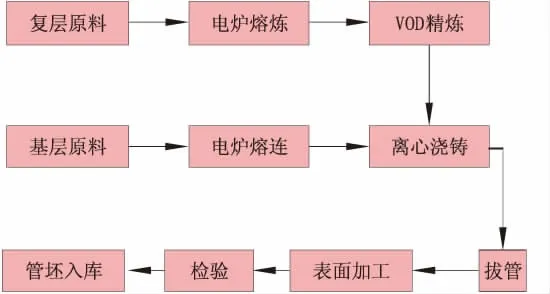

离心浇铸是制造双金属复合管管坯的一种方式,它能实现两种不同金属之间的冶金复合,其制造的双金属复合管性能优异。离心浇铸的双金属复合管的理化性能以及表面质量等均符合ISO 3183—2007、 API SPEC 5LD—1998 以 及 API SPEC 5LC—1998要求[1-3]。离心浇铸管坯制造工艺流程如图1所示。

图1 离心浇铸复合管管坯制造工艺流程

2 离心浇铸复合管的制造缺陷

2.1 管坯壁厚不均匀

研究用 Φ114.3 mm×(16.0+3.0)mm 双金属复合管基层为普通碳钢,衬层为镍基合金,管坯外径280 mm,内径146 mm,中径190 mm,衬层壁厚22 mm,基层壁厚45 mm。管坯离心浇铸完成后,经热挤压制成成品规格。该双金属复合管生产时,管坯内径和外径均由模具确定,内径、外径偏差可以忽略不计,因此测量中径即可反映管坯基层和衬层壁厚情况。取1根双金属复合管截成10段,测量10个截面的中径及截面椭圆度,测量结果见表1。从表1可以看出,该管坯中径值偏下限,截面椭圆度为0.9~10.8 mm,表明壁厚不均匀,而且无规律性。

表1 管坯中径及截面椭圆度测量结果

2.2 管坯基层裂纹

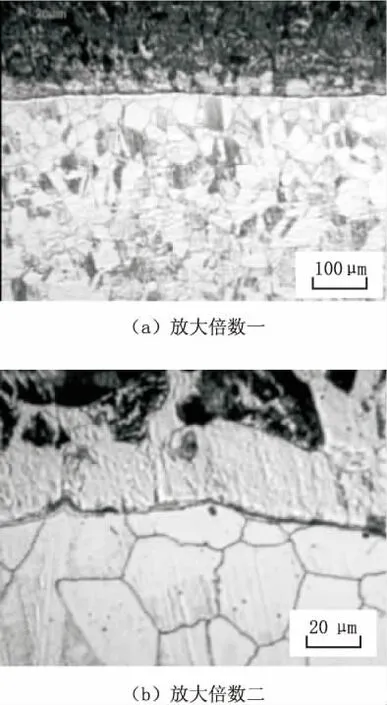

管坯基层经离心浇铸工序后,径向裂纹经常发生,具体表现为从基层任一位置沿径向延伸至双金属结合区结束,如图2所示。

图2 管坯基层裂纹

3 缺陷原因分析及工艺改进

3.1 理化分析

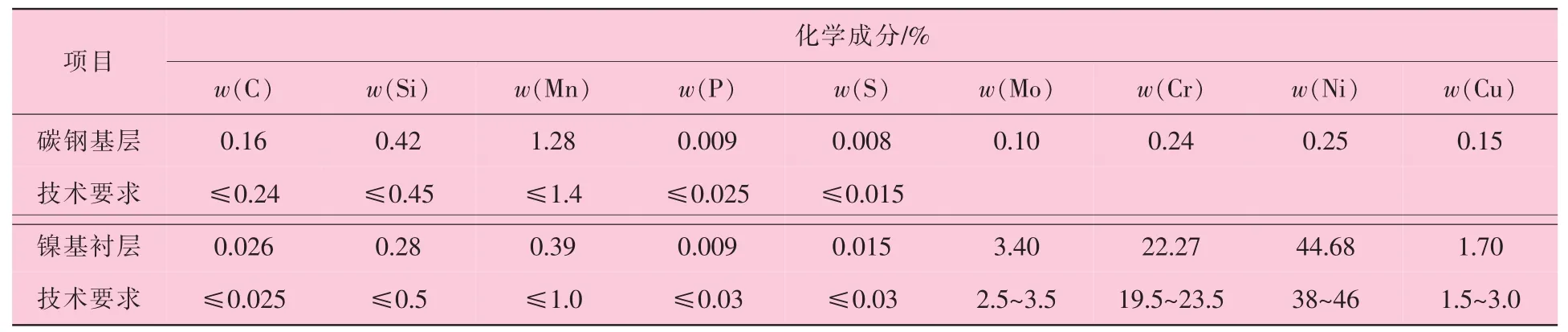

从研究用离心浇铸的双金属复合管管坯上分别截取2个试样,进行了化学成分和金相分析,金相分析包括夹杂物分析和组织分析。化学成分分析结果见表2,金相分析结果见表3和图3。

从表2可以看出,离心浇铸的双金属复合管管坯化学成分控制情况良好,符合相关技术要求。从表3的管坯夹杂物分析结果可以看出,基层、衬层和结合层中A、B、 C、 D各类夹杂物的细系级别和粗系级别均不大于2.0级。由图3可以看出,离心浇铸的双金属复合管结合层结合状况良好,达到了有效的冶金熔合,组织无可见的缩孔、残余、皮下气泡、裂纹、夹杂、翻皮、分层及白点等缺陷。

表2 离心浇铸的双金属复合管管坯化学成分

表3 离心浇铸的双金属复合管管坯夹杂物评级

图3 离心浇铸的双金属复合管结合层金相组织

3.2 工艺分析

离心浇铸工艺流程为:管模清理→预热→喷涂料→启动离心机→先浇铸基层→后浇铸衬层→成型→机加工。离心浇铸工艺参数主要包括浇铸转速、浇铸温度、入模温度和溜槽截面等。本研究主要从离心浇铸转速和浇铸温度进行分析。

3.2.1 离心浇铸转速

转速是离心浇铸最重要的参数。离心浇铸转速的大小直接影响离心浇铸管坯质量,按照相关文献[4-6],如果离心浇铸转速不符合要求,管坯表面会出现结疤、气孔、针孔、折叠、重皮、夹杂和深度超过0.5 mm的裂纹等缺陷。转速过低容易出现裂纹缺陷,转速过高可能出现偏析及震动过大对离心机产生影响。因此,对离心浇铸转速进行控制显得尤为重要,相关离心浇铸转速公式[7]为

式中:n—离心转速,r/min;

R—铸件内表面半径,cm;

G—重力系数。

重力系数G的范围为40~70,因此对于内径为146 mm的离心浇铸管坯,经计算可以得到转速范围为700~958 r/min,而按照实际经验,转速应取计算较高值,而本研究所用管坯的离心浇铸转速为700 r/min,显然转速过低,离心力不足和成型过程中的较大温降均易产生裂纹缺陷,因此,应适当提高转速。

3.2.2 浇铸温度

浇铸温度也是离心浇铸工艺重要参数之一。一般来说,离心浇铸的浇注温度比重力浇铸低5~10℃,而对于金属型离心浇铸,较高的浇铸温度会使冷却速度减慢而产生偏析缺陷,较低的浇铸温度又容易造成冷隔,难以保证成型质量[8-10]。因此,需严格控制离心浇铸温度,一般来说对于碳钢/镍基双金属复合管管坯离心浇铸温度为1 360~1 420℃。本研究所用管坯生产时浇铸温度为1 400℃,满足此要求。

4 改进后质量验证

按照上述分析结果,仅将双金属复合管离心浇铸工艺中的离心浇铸转速从原先的700 r/min重新设定为900 r/min,其余参数不变,重新进行离心浇铸生产。采用改进工艺生产的20只管坯经理化检验、外观几何尺寸检查均符合要求,对该20只管坯进行后续的热挤压、冷轧等工序,生产的双金属复合管理化性能、外观及几何尺寸、无损检测结果均符合要求。

5 结 论

(1) 研究用 Φ114.3 mm×(16.0+3.0)mm 离心浇铸双金属复合管管坯中径值偏下限,截面椭圆度为0.9~10.8 mm,壁厚不均匀,而且无规律性。

(2)碳钢/镍基双金属复合管基层浇铸工序后易出现径向裂纹。

(3)从离心浇铸管坯理化试验、浇铸工艺等方面对离心浇铸存在的壁厚不均匀、裂纹等缺陷原因进行了分析,发现离心浇铸转速较低是造成此次离心浇铸质量问题的主要原因,将浇铸转速提高至900 r/min后再次生产的管坯质量符合要求。

[1]ISO 3183—2007,石油和天然气工业:管道运输系统用钢管[S].

[2]API SPEC 5LC—1998,耐蚀合金管线管规范[S].

[3]API SPEC 5LD—1998,采用耐蚀合金内覆或衬里的复合钢管规范[S].

[4]武宏,原思聪,许云华.长流槽离心浇铸双金属复合管[J].铸造,2008,57(8):847-848.

[5]张伟,许云华,刘伟涛.双头离心浇铸双金属复合管工艺研究[J].热加工工艺,2007,36(21):41-42.

[6]郭明海,蔡玉丽,孙红波,等.离心铸造碳钢-高铬铸铁双金属复合管工艺初探[J].钢管,2008,37(1):38-41.

[7]张伯明.离心浇铸[M].北京:机械工业出版社,1999:52-55.

[8]徐畅,胡建华,吴轩,等.双金属复合管离心铸造过程温度场的研究[J].特种铸造及有色合金,2016,36(5):517-520.

[9]李岗.双金属复合管离心铸造凝固过程温度场数值模拟[D].西安:西安建筑科技大学,2007.

[10]徐耀增,杜振拴,宋绪丁.离心铸造凝固过程的流场和温度场数值模拟[J].热加工工艺,2012,41(21):40-43.

Reason of Centrifugal Casting Defects of Double Metal Composite Pipe

GAO Jianzhong

(Key Laboratory of Petroleum Pipe Engineering,CNPC Tubular Goods Research Institute,Xi’an 710077,China)

TE973

B

10.19291/j.cnki.1001-3938.2017.07.008

2017-03-15

编辑:黄蔚莉

高建忠(1970—),男,河北省唐山市人,博士,高级工程师,目前主要从事管材研究与科研管理工作。