基于CIVA仿真的管道超声内检测参数设计与优化*

2017-10-11缪存坚凌张伟杜兴吉

缪存坚,凌张伟,杜兴吉,王 敏

(浙江省特种设备检验研究院,杭州310020)

基于CIVA仿真的管道超声内检测参数设计与优化*

缪存坚,凌张伟,杜兴吉,王 敏

(浙江省特种设备检验研究院,杭州310020)

为了设计并优化管道超声内检测工艺参数,从检测原理、聚焦法则、工艺参数等方面阐述了超声相控阵在管道内检测中对凹面结构检测的应用,基于CIVA仿真对安装在管道内部的凸面相控阵装置参数及其检测工艺展开研究,模拟了带有焊缝、环切槽、侧向孔等缺陷特征的管道的声场特性,并利用仿真获得的数据演化规律对水程和阵列动态孔径进行了优化。基于仿真与优化获得的参数制造了相应的相控阵检测装置,并通过对样管的超声检测测试,验证了设计参数的合理性以及基于CIVA仿真设计装置的可行性。

管道;无损检测;CIVA仿真;人工缺陷;超声内检测;相控阵

Abstract:In order to design and optimize the parameters of ultrasonic inner inspection,the application of ultrasonic phased array in the detection of concave structure was described from the aspects of inspection principle,focal law and process parameters.Based on CIVA simulation,the parameters and detection technology of convex phase phased array device installed inside the pipe were studied,and the ultrasound field characteristics in the pipe were simulated with defects characteristics of welds,circumferential cutting grooves,lateral hole and so on were simulated.Furthermore,the ultrasound propagation in water and dynamic element window were optimized by using the obtained simulation data.Thus,the phased array detection device was fabricated with the reference of the characteristics above.The experiments on the testing pipe were conducted and the rationality of the design parameters was verified,as well as the feasibility of designing device with the assistance of CIVA simulation.

Key words:pipeline;noudestructive examination;CIVA simulation;artificial defect;ultrasonic inner detection;phased array

随着无损检测技术的不断发展和新材料、新结构、新环境的接连出现,出现了埋在公路和铁路下的管道、深藏在河流与海洋底部的管线以及高空悬空管道等,管道检测面临着各种新的考验,管道安装要求也日益提高。面对这些日益困难的检测环境,传统的外检测方法已不能很好地满足管道检测与安全保障,管道检测已由传统的外检测逐渐向内检测过渡,使得内检测成为一种有效的检测替代手段,弥补了外检测的不足[1-3]。

超声相控阵是一种有效的内检测手段,其针对被检管道材质及结构的不同,以及检测对耦合、声场回波等的要求,配备不同的检测参数,以获得良好的检测效果[4-5]。为获得合理、有效的检测工艺参数组合,需要对检测工艺进行反复调试。出于时间、经济成本等因素的考虑,采用数值方法对检测工艺进行模拟,研究不同环境下相控阵技术内检测的可行性,对检测工艺的制定、检测装置的研制及开发均有重要的意义。

本研究针对某常用规格管道开展超声相控阵内检测研究,应用CIVA仿真建模对超声相控阵检测参数进行分析。在频率等基本参数确定的前提下,通过对不同形状特征人工缺陷的仿真检测,分析不同缺陷处的超声声场与回波特性,研究探头水程、阵元动态孔径等参数的变化对检测结果的影响规律,并利用优化后参数设计制造的检测装置开展样管测试,验证基于CIVA仿真设计的可行性。

1 相控阵检测原理与延时法则

超声相控阵技术以惠更斯-菲涅尔原理(huygens-fresnel principle)为依据,通过控制换能器阵列中的各个压电晶片,使超声波信号按照一定的延时法则执行发射与接收,从而实现超声波在介质中的偏转和聚焦[6]。

一维线性相控阵是超声相控阵中的典型阵列,可以将线性阵列近似看作多个单矩形阵元的集合,而单矩形阵元的声源可视作无数点源的组成。根据超声波采用脉冲声源在理想介质中传播的波动方程(1),可以得到空间中任意一点r在t时刻的声场p0(r,t),用瑞利积分可表示为公式(2)[7]

式中:c—纵波波速;

p—声压;

t—超声传播时间。

式中:p0(r,t)—表示点r处在t时刻的声场强度;

ρ0—介质密度;

v—探头表面点源在t时刻的振动速度;

rT—探头表面的点源位置;

r-rT|—从点源到空间中点r处的距离;

dS(rT)—探头点源 rT的面积。

由于管道内部是凹面特征,因此,采用凸面相控阵进行内检测时,其延时法则与一维线性阵列不同,同时,考虑到常规仪器采用的通常都是少量阵元与机械旋转相结合,在内检测时会出现较多机械结构方面的问题。因此,采用更为合适的电子扫查声束旋转的方式代替机械扫查[8-9],并通过简化的延时法则来简化计算过程。

电子扫查原理如图1所示。超声波在钢中经过r0、r1、…rm传播,在水中经过l0、l1、…lm传播,在钢中实际焦点 A(x,y)处聚焦。图中 C(xm,ym)为第 m 号阵元的坐标,B(xm′, ym′)为超声波入射点坐标,O(xo,yo)为参考点, D(x0′, y0′)为聚焦点到水钢界面最短距离的点,α、β分别是No.m阵元接收从钢中传递来的波束在钢水界面处的入射角与反射角。

图1 相控阵电子扫查原理

根据相控阵延时法则,No.m阵元的信号延时为

式中:c1—钢中的超声波纵波波速;

c2—水中的波速。

超声波经界面折射时的特性可由公式(4)表征,距离AB和CD则可分别经公式(5)和公式(6)计算获得。

当m确定时,将已知坐标代入式(3)可得延时值。由于检测中声束不偏转,基于同样方法可得到所有阵元的延时值,从而形成阵元激发法则。

2 管道内检测工艺

2.1 仿真用管道

管道由于安装位置等因素导致很难进行外检测时,更倾向于采用内检测,例如储气井、竖直管道、架空管道、埋地管道等管状设备,这些管状设备内部可能因为长期环境与介质的腐蚀形成各类腐蚀缺陷与厚度减薄。

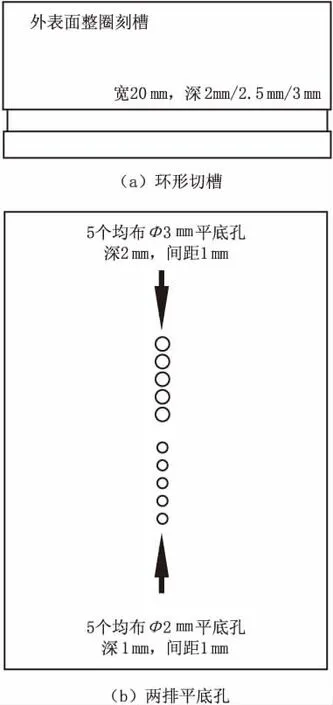

以外径159 mm、厚度8 mm的某规格管道为例,采用CIVA仿真模拟研究超声相控阵进行管道内检测的工艺参数合理性。管道主体为一圆形截面管道,总长1 000 mm,低碳钢材质,并在不同位置共设置了3道不同深度、同样宽度的环形切槽,以及两排不同深度和直径的平底孔,具体缺陷规格如图2所示。假设焊缝与母材材料力学特性相近,则带有余高的焊缝在结构上与凹陷的环形切槽类似,属于管道几何结构的变化,因此以环形切槽表征焊缝的声学特性。

图2 管道人工缺陷的具体规格

2.2 基于CIVA的工艺优化

2.2.1 CIVA仿真软件

CIVA是法国原子能委员会(CEA)研发的一款无损检测仿真软件[10-11],它基于半解析模型原理,包含超声、涡流和射线等3个检测模块。在超声检测仿真中可实现声束计算和缺陷响应,能够对探头参数、检测工艺的制定起到很好的指导作用。以下采用CIVA对凸面相控阵在管道内检测中的工艺参数展开仿真模拟研究。

2.2.2 超声检测参数

与常规管道内检测仪采用少量阵元和机械旋转不同,本研究提出的凸面相控阵将大量阵元分布在凸形圆柱面上,利用电子扫查方式在管道内旋转聚焦,在提高工作效率的同时避免了机械结构带来的旋转问题。

凸面相控阵检测工艺存在一系列参数需要确定,如工作频率、阵元尺寸、阵列动态孔径等,与检测工艺及装置结构关系密切。阵元尺寸包括阵元间距、阵元宽度、阵元长度。其中阵元长度通常固定为10 mm。为了抑制旁瓣,阵元宽度a应尽量接近阵元间距,考虑到成本与检测精度,最终确定阵元宽度为0.7 mm,间距为0.8 mm。工作频率选择常用5 MHz。根据图1所示,凸面相控阵将经过水浸耦合在管道内形成聚焦,因此水程长度是装置结构的重要参数,考虑到管道内外径尺寸,暂定仿真中探头外直径为130 mm。另一方面,凸面相控阵由于自身结构的特性会导致不易聚焦,比平面的线性阵列更难聚焦,因此在设置激发阵列动态孔径时,暂定使用6个作为阵列的动态孔径。

2.2.3 建模仿真

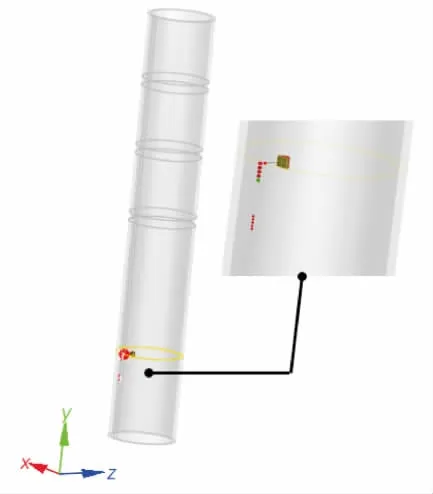

应用超声仿真软件CIVA建立的检测对象模型如图3所示。

从图3可以看到模型带有不同规格的平底孔和环形切槽。图4是超声探头检测示意图,通过编辑合适的计算区域降低仿真计算量。

通过计算可以得到不同缺陷处的声场分布特征和缺陷响应,如图5所示。从图5可以看出,仿真检测中,缺陷所处位置的声场和响应都较为强烈,容易被发现。

图3 利用CIVA建立的仿真模型

图4 超声探头检测示意图

图5 不同缺陷处的声场与响应

2.2.4 阵列动态孔径

根据先前设置,水程为13 mm,探头外直径为130 mm。为研究阵列动态孔径对相控阵检测的影响规律,在考虑凸面相控阵结构特点的基础上,设置4、6、8、10和12个阵元分别同时激发,计算获得的声场分布,得到探头轴向声场随动态孔径的变化规律,如图6所示。

图6 轴向声场随动态孔径的变化规律

根据仿真结果,在管壁内的聚焦区域,随着阵列动态孔径从4个增大至12个,声场声压总体呈现先上升再下降的变化趋势。当动态孔径从4个增长至8个时基本呈现单调递增规律;当孔径继续增大时,由于凸面的特性,聚焦性能不升反降,10个孔径的声场总体比8个孔径时小,而12个孔径的声场在靠近外壁处声场较低,而在靠近内壁处则较高。从整体看,当动态孔径为8个时,其综合声场表现最好。

2.2.5 水程

鉴于管道内直径为143 mm,为了研究水程对声场聚焦的影响,设置水程分别为30 mm、20 mm、15 mm、10 mm和5 mm,阵列动态孔径设置8 mm,分别计算其声场分布,从而获得探头轴向声场声压随水程的变化规律如图7所示。

图7结果显示,在管道管壁内,靠近外壁处(即焦点位置附近)声场声压最高,越靠近内壁声场越弱。另一方面,从液体介质折射进入管壁时声场也有明显衰减。超声回波与管壁内声场强度紧密相关,在声场最高点处,随着水程的增加,声压整体上呈降低趋势。当水程从5 mm增加到13 mm时,声压反而上升了一段,超过了5 mm水程对应的声压;当水程从20mm增加到30 mm时,也出现了类似的增长现象。由此可以认为,当水程为13 mm(即探头外直径为130 mm)时,声场声压高,水程长度合理。

图7 探头轴向声场声压随水程的变化规律

2.3 仿真结果比较分析

2.3.1 与实际结构比较

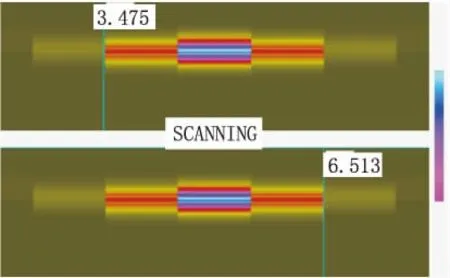

以3 mm直径平底孔为例,其仿真检测结果如图8所示。根据显示的缺陷及“6 dB”方法(以超声幅度下降到最大值的50%作为缺陷的边界),近似确定缺陷尺寸约3.04 mm,与真实平底孔直径3 mm基本一致。

2.3.2 与设备检测结果比较

根据参数的计算与设计,制造了凸面相控阵管道内检测装置,试验样管的检测照片如图9所示。检测装置在浸入充满水的试验管道后实施检测。

图8 CIVA仿真检测结果计算

图9 试验样管检测现场

图10 样管缺陷检测C扫描图

图10为检测获得的C扫描图,扫描获得的图像可根据颜色直接分辨出所检出孔的深度范围以及人工缺陷的形状和尺寸。图中平底孔缺陷因为横坐标的放大而被拉长,根据图中计量手段可以获得孔径在垂直移动方向上的尺寸约3 mm,即平底孔的直径,与实际情况相符。另一方面,C扫描厚度检测的误差约在0.2 mm范围内,通过颜色可直观判断3 mm直径平底孔深度在2 mm左右,而直径2 mm的平底孔则深度在1 mm左右,与实际情况相符。

3 结 论

(1)采用CIVA可以有效模拟仿真管道内超声相控阵在检测管道和人工缺陷时的超声声场分布特性和缺陷响应,并可以通过参数化分析得出不同工艺参数,如水程和阵列动态孔径等对检测结果的影响规律,可用于指导相控阵检测装置的设计制造以及相控阵内检测工艺参数的设置,从而代替试验,成为一种有效的管道检测工艺设计与调试的手段,有效缩短时间。

(2)通过实际样管测量结果、试验中实际设备检测结果以及CIVA的仿真模拟结果之间的对比分析,表明仿真结果与实际结构以及实际装置检测结果基本一致,验证了基于CIVA仿真设计相控阵检测装置的可行性。研究表明,优化后的检测装置参数与检测工艺参数适用于此类规格管道的超声相控阵内检测。

[1]龚文,何仁洋,赵宏林,等.国外油气管道内检测技术的前沿应用[J].管道技术与设备,2013(4):24-26.

[2]鬲丽华,田光.管道内检测在天然气长输管道中的应用[J].中国石油和化工标准与质量,2016(18):32-33.

[3]刘春亮.输油站场埋地管道防腐层选材与站间管道内检测评价[D].成都:西南石油大学,2016.

[4]钟志民,梅德松.超声相控阵技术的发展及应用[J].无损检测,2002,24(2):69-71.

[5]靳世久,杨晓霞,陈世利,等.超声相控阵检测技术的发展及应用[J].电子测量与仪器学报,2014,28(9):925-934.

[6]HUANG R J,SCHMERR L W.Characterization of the system functions of ultrasonic linear phased array inspection systems[J].Ultrasonics,2009,49(2):219-225.

[7]王文龙,师芳芳,张茉莉,等.凹面线性相控阵聚焦与扫描成像[J].声学学报,2008,33(2):164-170.

[8]郑晖,林树青.超声检测[M].北京:新华出版社,2008.

[9]施克仁,郭寓岷.相控阵超声成像检测[M].北京:高等教育出版社,2010.

[10]CALMON P,MAHAUT S,CHATILLON S,et al.CIVA:An expertise platform for simulation and processing NDT data[J].Ultrasonics,2006(44):975-979.

[11]MAHAUT S,CHATILLON S,DARMON M,et al.An overview of ultrasonic beam propagation and flaw scattering models in the civa software[J].Review of Progress in Quantitative Nondestructive Evaluation, 2010, 1211(1): 2133-2140.

Parameter Design and Optimization of Ultrasonic Inner Inspection for Pipes Based on CIVA Simulation

MIAO Cunjian,LING Zhangwei,DU Xingji,WANG Min

(Zhejiang Provincial Special Equipment Inspection and Research Institute,Hangzhou 310020, China)

TE973.6

B

10.19291/j.cnki.1001-3938.2017.07.002

2017-04-25

编辑:李红丽

浙江省质量技术监督系统科研计划项目“基于超声内检测的压力管道智慧球研究”(项目编号20160122);浙江省科技计划项目“压力管道自漂流式超声内检测智能球研制”(项目编号2017C33162)。

缪存坚(1985—),男,浙江温州人,高级工程师,博士,主要从事特种设备无损检测研究工作。