U成型过程的有限元分析及刀片梁的结构优化

2017-10-11李新文

李新文

(宝山钢铁股份有限公司 钢管条钢事业部,上海 201900)

U成型过程的有限元分析及刀片梁的结构优化

李新文

(宝山钢铁股份有限公司 钢管条钢事业部,上海 201900)

为了避免UOE钢管制造工艺中原有U成型机刀片梁突然失效导致长时间停机,需要设计、制造新的刀片梁替换原刀片梁。采用有限元法建立U成型过程模型,并根据U形筒的尺寸、刀片梁的受力状态验证模型的可靠性。根据验证的模型,分析刀片梁的应力分布,优化刀片梁的结构,并验证结构优化方案。根据优化方案改进刀片梁,经使用后发现刀片梁的应力分布得到明显改善,大幅度地提高了刀片梁的结构可靠性。

U成型;刀片梁;有限元法;应力;应变;U成型机

Abstract:In case of long-term shutdown resulting from the sudden failure of original sword-like beam,the new one should be designed and manufactured to replace the original.The U-forming model was established by finite element method,and its reliability was verified in terms of the size of the U-shaped pipe and the stress state of the sword-like beam.According to the validated model,the stress distribution of the sword-like beam was analyzed,the structure of the sword-like beam was optimized,and the structural optimization scheme was verified.The sword-like beam was improved on the basis of the optimized scheme;after the new one came into service,online inspection showed the stress distribution of new sword-like beam was improved dramatically and its structural reliability was raised significantly.

Key words:U-forming;sword-like beam;finite element method;stress;strain;U-forming machine

1 U成型机基本情况概述

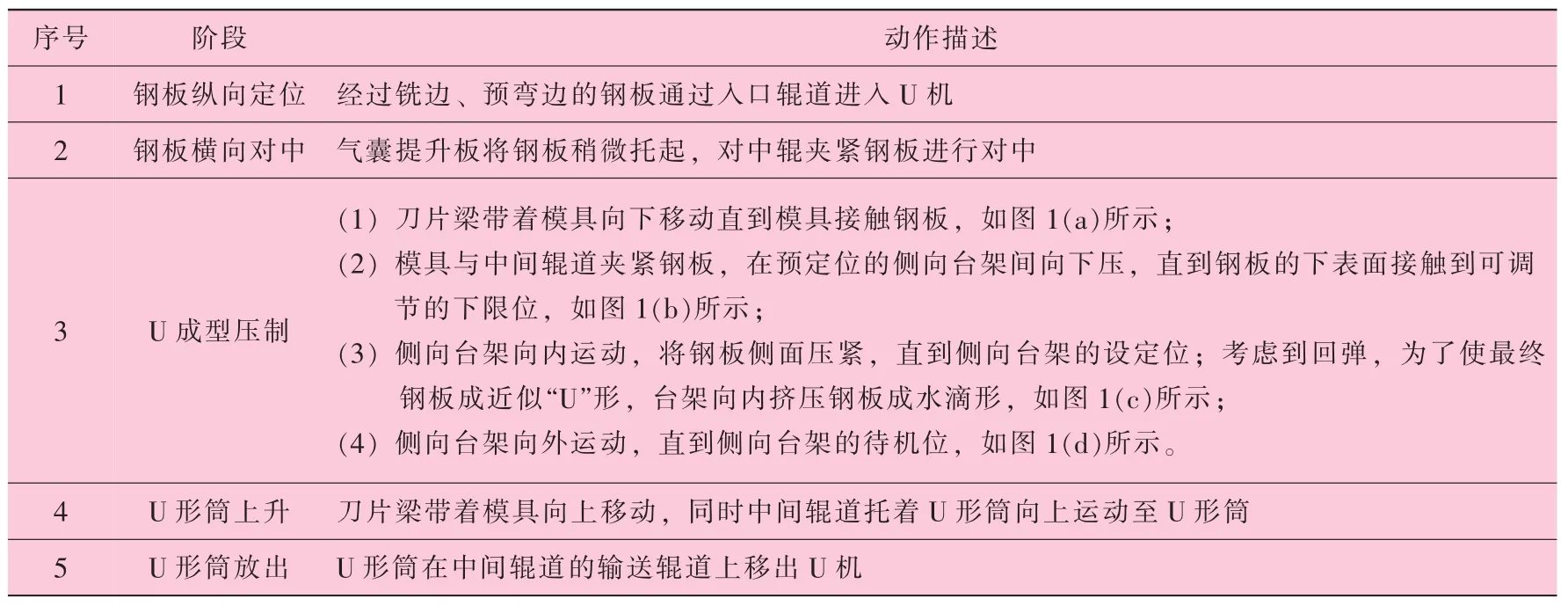

U成型机(以下简称U机)是宝山钢铁股份有限公司UOE焊管线的重要成型设备。UOE是U成型(U-forming)、O成型(O-forming)、扩径(expanding)的缩写。U机的主要作用是将经铣边、预弯边后的钢板沿纵向中心线弯曲,使钢板中部产生塑性变形,形成U形筒,获得接近成品管曲率的U形筒底部弯曲形状和较高的U形筒两侧对称度。U成型过程中U机各部位的动作时序见表1,其U成型压制过程如图1所示。

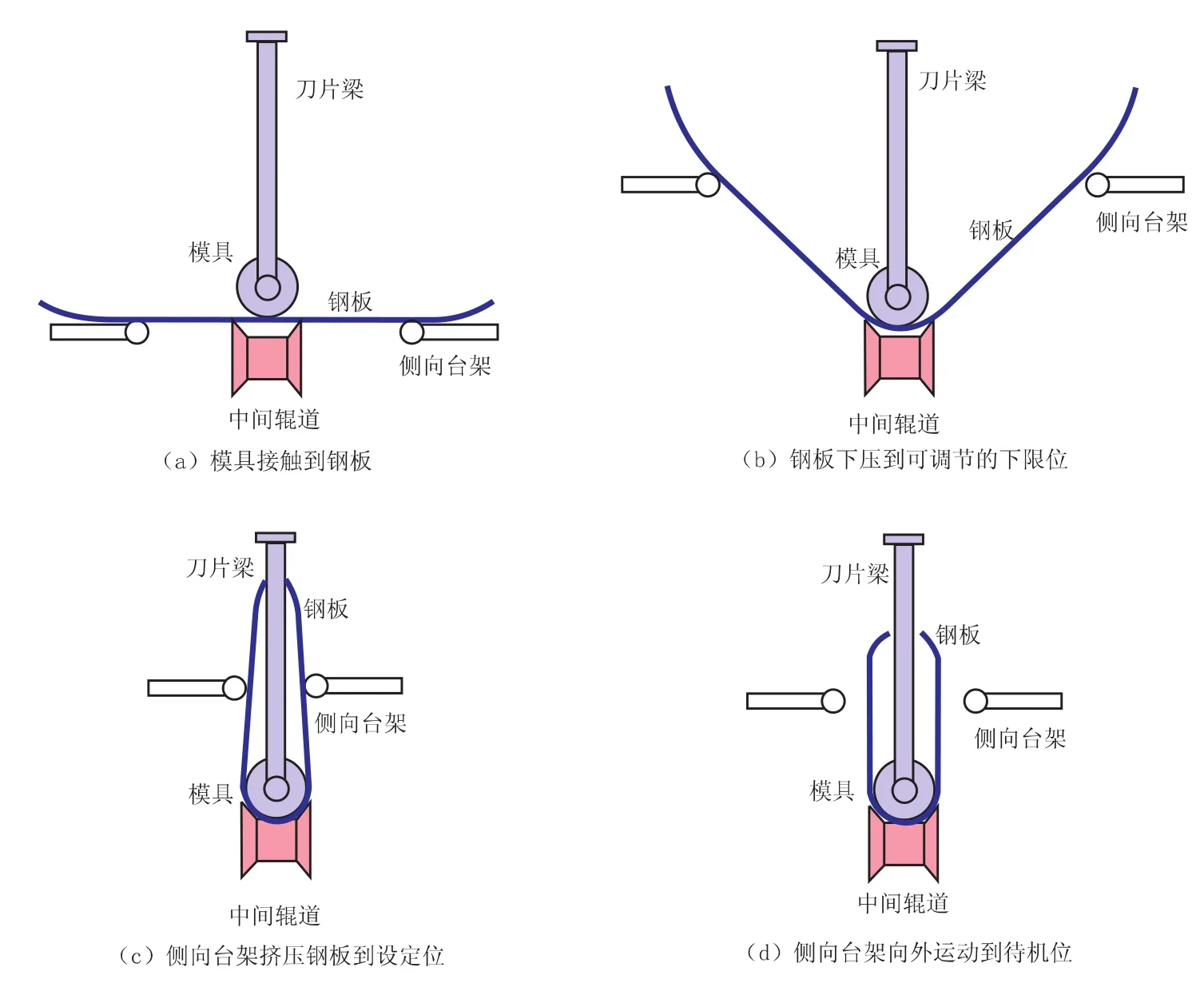

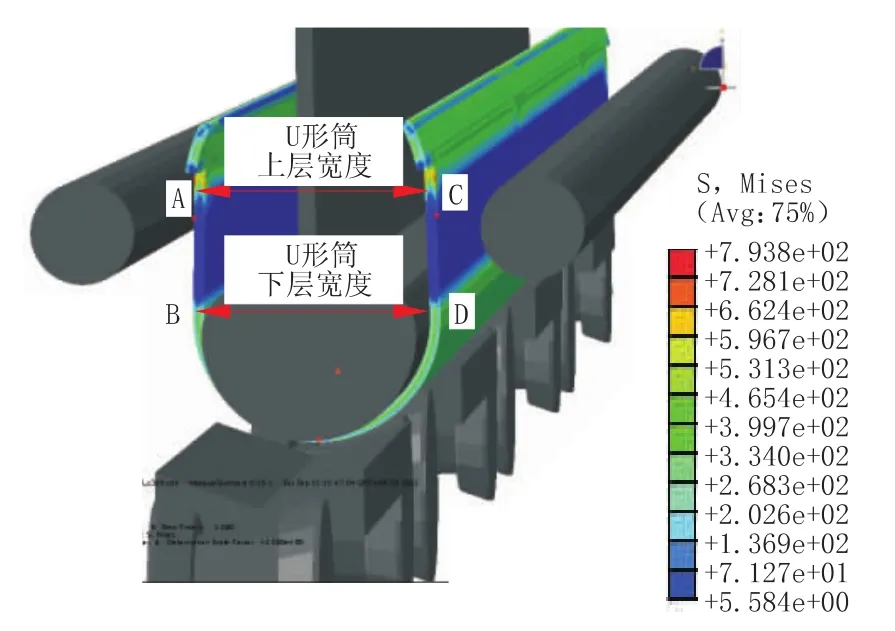

刀片梁是U机重要的大型构件,规格为19 m× 2.5 m×0.1 m,制造难度大,制造周期长,价格高,更换难度大,更换占用的停机时间长。原有U机刀片梁结构及安装如图2所示。刀片梁在安装后,类似于悬臂梁的结构,只有上部有液压缸约束,左右、前后无约束,容易失稳。2013年1月采用贴应变片在线检查U机刀片梁时,贴在

3号液压杆的连接卡盘下T字形交界焊缝处的应变片在 U成型过程中应变值最大,为 0.057。并且该位置是刀片梁最薄弱的位置,接近刀片梁上最宽的焊缝处,如果焊缝出现裂纹,裂纹的深度将较大,扩展较快,修复比较困难,严重的话,只能紧急更换刀片梁,将导致长时间停机。为避免原有刀片梁的突然失效,有必要优化原刀片梁,需要分析刀片梁的应力分布,找到容易发生失效的位置,改进原结构。

表1 U成型过程中U机各部位的动作时序表

图1 U成型压制过程示意图

图2 原有U机刀片梁结构及安装示意图

文献[1-6]对UOE弯边、U成型、O成型、预焊及扩径各个阶段进行了有限元模拟。文献[7-8]建立了UOE钢管成型的仿真模型,以确定特定规格的最佳成型条件。文献[9]采用三维有限元接触模型计算了有预紧力的预弯机应力应变分布,评估了预弯机承载能力[9]。文献[10-11]研究了UOE焊管U成型过程,摸索了U成型工艺模具与规格的匹配及参数设定。而对于类似U机的焊管成型机研究,陈正阳等对辊弯成型机的板料成型过程、机架的重要零件进行了有限元仿真分析[12]。

本研究采用有限元法在Abaqus平台上建立U成型过程模型,对比U形筒的计算结果与现场实际尺寸、刀片梁的受力计算结果与PLC的压力监控曲线,验证构建的有限元模型的可靠性。采用验证后的模型,分析刀片梁的应力状态,找到应力最大值位置;在原结构的基础上优化刀片梁结构,并用有限元法分析优化后的方案;制造并安装根据优化方案设计的新刀片梁,在线检测应变值以验证最大应变值及其位置。

2 有限元模型建立及可靠性验证

选用规格为X70 Φ762 mm×31.8 mm×18 m钢管,建立三维有限元模型,并进行验证。

2.1 有限元模型的假设及边界条件

构建的有限元模型基于以下假设及边界条件:

(1)模具、侧向台架、中间辊道设为解析刚体。刀片梁在模型验证时设为刚体以加快计算速度,在刀片梁的应力状态分析设为弹塑性体以计算刀片梁的应力场。

(2)钢板属性设为弹塑性材料,材料本构模型采用线性随动硬化模型,根据实验室数据得出的参数见表2。

表2 X70钢板的材料参数

(3)钢板的单元类型4节点线性减缩积分平面应变单元(CPE4R)。

(4)模具与钢板的接触采用主从接触算法,摩擦类型为罚函数摩擦,摩擦系数0.1。

2.2 基于U形筒宽度的模型可靠性验证

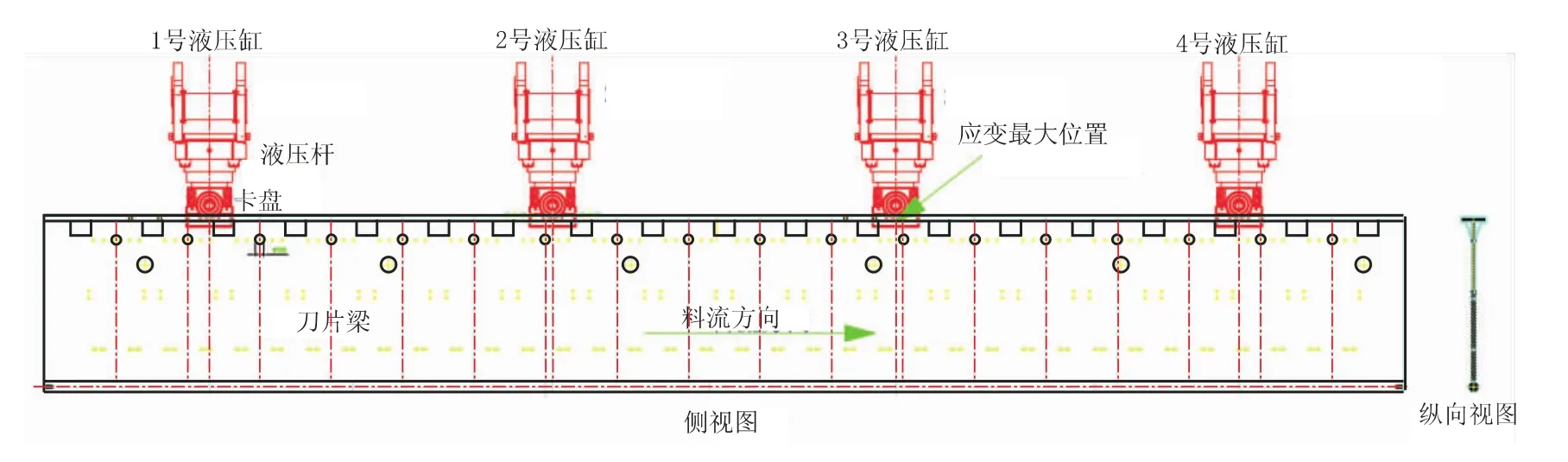

U形筒上部宽度和下部宽度是衡量U成型质量的重要指标。U形筒两侧均有一段未变形的直臂段,在端部横截面上,即AB段和CD段。直臂段上面是预弯边工序的变形区,下面是U成型工序的变形区;将U形筒外表面、直臂段上端左右两侧A和C之间的距离AC定为U形筒上部宽度,下端左右两侧B和D之间的距离BD定为U形筒下部宽度,如图3所示。

图3 U成型后U形筒宽度

构建的模型计算完成后,可得出U成型后U形筒各点的坐标,进而得出U形筒的宽度。在实际生产中,U形筒的宽度数据由激光测距仪测量,并把每根管子端部的上部、下部宽度测量值记录在MES系统中。表3为U成型后上部和下部U形筒宽度的仿真值与实测值的对比。从表3可以看出,U形筒宽度计算值在实测值的区间范围内,由此说明构建的模型计算结果可靠。

表3 U形筒宽度

2.3 基于刀片梁受力情况的模型可靠性验证

构建的模型可计算出在U成型过程中刀片梁的竖直压力,现场基础自动化系统可不断采集、记录刀片梁液压缸的实际压力、刀片梁与侧向台架的实际位置。在计算过程中,模型的刀片梁与侧向台架的位置变化情况与实际情况保持一致。

图4为U机刀片梁竖直压力的实际值与有限元模型的计算值对比曲线。从统计学原理分析:采用双样本T检验,实际值的平均值、标准差分别是3 375、2 951,计算值的平均值、标准差分别是3 306、2 849;实际值与计算值的差值的 95%置信区间为(-593,729),区间包含零,表明两组数据不存在差异;进行假设检验,检验统计量为0.20,p值为0.840,由于p值大于通常选择的α水平(0.05),所以没有证据证明这两组数据有差异。因此,实际值与计算值这两组数据之间可认为没有差异,由此说明构建的模型计算结果可靠。

图4 U机刀片梁竖直压力的实际值与计算值对比曲线

从图4可看出,U机刀片梁的竖直压力最大值出现在刀片梁的下压过程中(对应的刀片梁位置为581 mm,刀片梁位置最大值为1 063 mm),实际最大值为7 464 kN,计算最大值7 366 kN。

3 刀片梁的应力分析及结构优化

3.1 原有刀片梁的应力场分析

将经验证后有限元模型中的刀片梁设为弹塑性体,采用 C3D8实体单元类型。刀片梁用Q345碳钢材料焊接而成,相应的参数见表4[13]。

表4 U机刀片梁参数

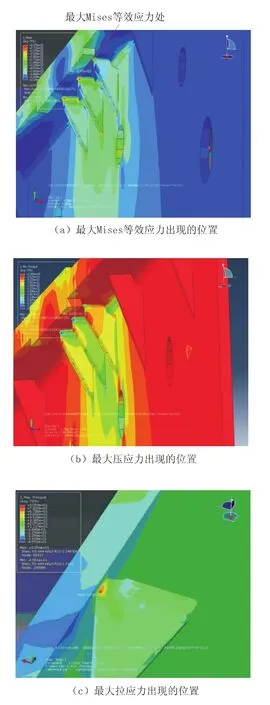

刀片梁的失效形式以屈服为主,因此采用第四强度理论(等效应力理论)分析。U机刀片梁的竖直压力出现最大值时如图5所示。

图5 U机刀片梁应力场的计算结果

计算结果分析如下:

(1)最大Mises等效应力360 MPa,出现在刀片梁与3号液压杆的连接卡盘下的T字型交界焊缝,见图5(a);

(2)最大压应力-592 MPa,与最大Mises等效应力出现的位置相同,见图5(b);

(3)最大拉应力263 MPa,出现在刀片梁与3号液压杆的连接卡盘处的T字型上表面中心,见图5(c)。

因此,计算结果与实测应力最大值出现的位置是对应的。从等效应力分布图可以看出,在T字形交界焊缝处产生了严重的应力集中,而且此处的等效应力超出了Q345钢的屈服强度345 MPa,存在强度不足现象。

3.2 刀片梁结构优化方案

根据以上分析结果,对刀片梁的结构进行优化,主要是将两端焊接的矩形肋板改为直角三角形立肋板,并将厚度由20 mm增加到30 mm;为避免立肋板与T字形交界焊缝相互干涉,立肋板的直角倒R15 mm圆角;刀片梁与液压杆的连接卡盘处的肋板上直角边70 mm,下直角边220 mm,如图6中黄色小肋板;刀片梁两端、相邻卡盘之间的肋板上直角边150 mm,下直角边300 mm,如图6中红色大肋板。

图6 优化后的刀片梁结构

3.3 结构优化后刀片梁的有限元分析结果

结构优化后的U机刀片梁应力场的计算结果如图7所示。

图7 结构优化后的U机刀片梁应力场的计算结果图

计算分析结果如下:

(1)最大Mises等效应力297 MPa,出现在4号液压杆的连接卡盘下中间小立肋板与水平板的交界处,见图7(a);

(2)最大压应力-321.3 MPa,同最大Mises等效应力出现的位置,见图7(b);

(3)最大拉应力90.5 MPa,出现在2号液压杆的连接卡盘下面的小立肋板倒圆孔边角,见图7(c)。

从计算结果看出,最大Mises等效应力比结构优化前降低,并在材料的屈服强度极限内;最大应力出现的位置均在小肋板与水平板或竖直板的焊缝处,即使出现裂纹也便于修复;因此,优化的方案是可以接受的。

根据结构优化方案制造的新刀片梁在装机使用后,采用贴应变片的方式在线检查,发现新刀片梁最大应变位置在4号液压杆的连接卡盘下中间小立肋板与水平板的交界处,与新刀片梁的有限元模型分析结果一致,最大应变值为0.038,下降到原最大实测值(0.057)的67%;原刀片梁的最大应变位置(3号液压杆的连接卡盘下T字型交界焊缝处)的最大应变值为 0.001,下降到原最大实测值(0.057)的1.6%。结果表明,优化效果明显。

4 结论

(1)刀片梁是U机的重要构件,在线应力检测过程中发现最大应力出现在刀片梁最薄弱的部位;需要分析刀片梁的应力分布,并制定相应的对策,以优化刀片梁的结构。

(2)对X70 Φ762 mm×31.8 mm×18 m规格钢管的U成型过程,构建过程有限元模型,对比U形筒宽度的实际值与计算值、刀片梁竖直压力的实际监控值与计算值,说明模型可靠。

(3)利用验证后的模型对原有刀片梁的结构进行应力场分析,找到刀片梁最容易发生失效的位置,并优化原结构。

(4)利用有限元模型,对刀片梁结构的优化方案进行应力场分析,找到最容易发生失效的位置;计算结果表明,最大Mises等效应力降低到制造材料的屈服强度极限以内,而且未出现在不易修复的位置,优化方案切实可靠。

(5)按照优化方案制造刀片梁,对其进行在线测量,发现最大应变值出现的位置与有限元模型分析结果一致,而且比原刀片梁的最大应变值大幅降低。

[1]王啸修,邹天下,李新文,等.UOE成型三维有限元仿真研究[J].宝钢技术,2014(1):40-46.

[2]郭宝峰,赵石岩,金淼,等.UOE仿真系统设计与实现[J].锻造与冲压,2007(11):81-84.

[3]JULIANA E R,MARCELO C F,LUIS C,et a1.Numerical simulation analysis of high strength UOE steel pipes[C]∥Proceedings of 7th International Pipeline Conference.[s.l.]:IPC,2008:1-8.

[4]ZHAO Yang,REN Qiang,ZOU Tianxia.Analysis and simulation of the UOE pipe production processing by finite element method[J].Materials Science Forum,2013(749):437-443.

[5]CHATZOPOULOU G,KARAMANOS S A,Varelis G E. Finite element analysis of UOE manufacturing process and its effect on mechanical behavior of offshore pipes[J]. International Journal of Solids and Structures,2016(83):13-27.

[6]REN Qiang,ZOU Tianxia,LI Dayong,et a1.Numerical study on the X80 UOE pipe forming process[J].Journal of Materials Processing Technology,2015(215):264-277.

[7]EIJI TSURU,YUKINOBU NAGATA,YASUHIRO SHINOHARA,et al.Forming and buckling simulation on highstrength UOE pipe with plastic anisotropy[J].Nippon Steel Technical Report,2013(1):70-78.

[8]ZOU Tianxia,XIN Jiyuan,LI Dayong,et a1.Analytical approach of springback of arced thin plates bending[C]∥Proceedings of 11th International Conference on Technology of Plasticity.Japan,Nagoya:[s.n.],2014:993-998.

[9]全基哲,陈军.UOE机组C型预弯机承载能力分析[J].重型机械,2012(6):53-57.

[10]周维海,宋清玉,王忠玉,等.UOE大直径直缝埋弧焊管U成型回弹量分析[J].重型机械,2002(3):51-54.

[11]赵石岩,郭宝峰,金淼,等.U形弯曲工艺参数对制件形状和成形载荷的影响[J].塑性工程学报,2008,15(1):45-50.

[12]陈正阳,王海波,阎昱,等.基于ABAQUS等效简化模型的辊弯成形机设计分析[J].锻压技术,2014,39(7):82-86.

[13]张展.机械设计通用手册[M].北京:机械工业出版社,2011:691.

Finite Element Analysis of U-forming Process and Structural Optimization of Sword-like Beam

LI Xinwen

(Tube,Pipe and Bar Business Unit,Baoshan Iron&Steel Co.,Ltd.,Shanghai 201900,China)

TE973

B

10.19291/j.cnki.1001-3938.2017.03.014

2016-12-21

编辑:李红丽

李新文(1983—),男,工程师,硕士,主要从事材料加工方面的工作。