摆动式间苗机器人锄刀优化设计与试验

2017-10-11张春龙马瑶瑶谭豫之

孙 哲 张春龙 马瑶瑶 张 淦 李 伟 谭豫之

(中国农业大学工学院, 北京 100083)

摆动式间苗机器人锄刀优化设计与试验

孙 哲 张春龙 马瑶瑶 张 淦 李 伟 谭豫之

(中国农业大学工学院, 北京 100083)

为提高条播作物的间苗作业效率,针对作物秧苗的初次间苗,设计了摆动式间苗锄刀。建立了间苗锄刀的运动学模型,并通过仿真间苗锄刀工作过程,模拟了间苗锄刀的运动轨迹。选取间苗锄刀的不同刀刃长度、刀刃与刀柄夹角、刀柄长度和刀柄顶端与作物行中心偏距优化参数进行正交试验,将覆盖率和入侵率作为间苗除净率和伤苗率的预测模型,得出最佳结构参数组合为:刀柄顶端与作物行中心偏距55 mm、刀刃长度75 mm、刀柄长度130 mm、刀刃与刀柄夹角65°。对优化后的间苗锄刀进行大田间苗试验,试验结果表明:平均除净率为89.4%,伤苗率为7.2%,满足间苗要求。

间苗机器人; 机械间苗; 间苗锄刀; 参数优化; 正交试验

引言

以机械方式进行间苗作业具有污染少、效率高的特点[1]。部分发达国家间苗机已推广使用,国内间苗机发展较慢,目前间苗主要采用传统的人工间苗[2-3]和化控间苗[4-5]。人工间苗存在工作量大、效率低等问题,化控间苗又会导致出苗不均,需人工进行后续补苗[6]。为了实现高效率、低成本的间苗作业,国外已研发出基于多传感器融合的自动间苗机器人,与传统间苗相比,机械间苗可在均匀间苗的基础上大幅度提高工作效率,并产生巨大的经济效益[7-8]。

间苗锄刀是间苗的执行机构,直接影响间苗效果和效率。德国Fahse公司生产的MONOMAT-S型电子间苗机采用槽轮机构,将电动机的连续转动转换成间苗锄刀的摆动,电动机转动一周,锄刀完成一次摆动间苗动作[9-10]。瑞典BMA机械式间苗机可调整楔形锄铲长度和摆动频率控制株距,通过动力输出轴带动横移机构和间苗锄刀横向摆动,完成垂直于作物行的间苗作业[11]。美国SIEMENS等[12-13]设计的自动化间苗机器能够控制执行部件喷射方向与位置,通过选择性的对准作物秧苗喷洒药剂,达到等距间苗目的。张顺祥[14]设计了一款手动遥控锄草间苗机,将卡盘安装在电动机主轴上,卡盘外圈连接镰刀刀片,采用按钮开关控制电动机转动,从而带动刀片旋转,完成间苗作业。近年来,国内自动化间苗机的研究工作鲜有报道[15]。

但上述间苗装置内部机构过于复杂,为此本文设计一种摆动式间苗锄刀,并对其运动轨迹进行模拟仿真,采用正交试验对间苗锄刀结构参数进行优化,得到最佳参数组合。通过大田间苗试验验证该间苗锄刀的作业效果,为机械间苗技术提供一种新型的末端执行方案。

1 间苗锄刀运动轨迹规划

1.1 间苗机器人及间苗锄刀结构

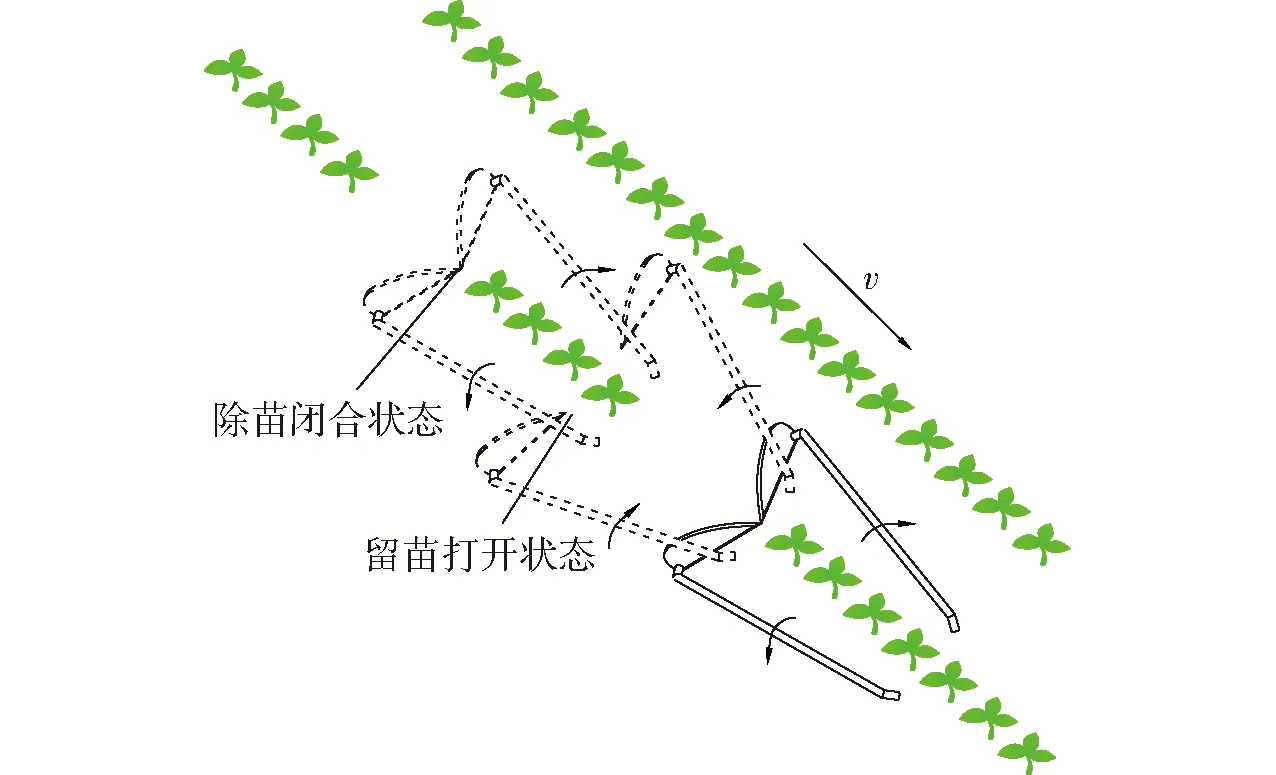

摆动式间苗机器人如图1所示。其主要包括机器人移动平台、上位机控制系统、摆动缸、仿形测速轮、横移机构和末端执行器。其中,末端执行器由刀尖顶端相对的两把间苗锄刀组成,如图2所示。每把锄刀通过刀柄与摆动缸相连,用于控制锄刀躲避与割除作物。工作时间苗锄刀不仅随间苗机器人前进,还要绕其刀柄顶端摆动。通过上位机控制系统控制间苗锄刀的转速与转角,从而完成留苗与除苗动作,如图3所示。

图1 摆动式间苗机器人结构简图Fig.1 Diagram of swing motion thinning robot1.机器人移动平台 2.上位机控制系统 3.末端执行器 4.摆动缸 5.仿形测速轮 6.横移机构

图2 间苗锄刀结构图Fig.2 Structure diagram of thinning hoe

图3 间苗过程示意图Fig.3 Schematic diagram of thinning process

1.2 间苗锄刀运动学模型

间苗过程为两把间苗锄刀对称开合,可采用单侧间苗锄刀为研究对象,建立其运动模型。以锄刀在起始位置时的刀刃尖端为坐标原点建立直角坐标系,y轴正方向与间苗机器人前进方向一致,间苗锄刀绕其刀柄顶端B点向x轴正方向摆动。间苗锄刀的运动过程为间苗锄刀随机器人前进和绕其刀柄顶端摆动的合成运动。选取刀刃尖端A点为研究对象,设该点在t=0时处于如图4a所示位置,任意时刻位置如图4b所示。

图4 运动分析图Fig.4 Diagrams of kinematics analysis

则该点的运动轨迹方程为

(1)

其中

式中lp——刀柄顶端与作物行中心偏距,mmlb——刀柄长度,mmld——刀刃长度,mmlc——刀柄顶端与刀刃尖端距离,mmθ——刀柄顶端与刀刃尖端连线与前进方向的夹角,(°)

β——刀刃与刀柄夹角,(°)

v——间苗机器人前进速度,mm/s

ω——间苗锄刀角速度,(°)/s

t——时间,s

1.3 间苗锄刀运动轨迹仿真

间苗机器人作业时,其以速度v沿作物秧苗所在行向前行驶。当两把间苗锄刀闭合时,其刀刃将作物秧苗从根部切除,此区域为除苗区;当两把间苗锄刀打开时,其刀刃避让作物秧苗,此区域为留苗区。设定间苗的除苗与留苗的距离分别为l与d时,为保证间苗机器人完成留苗动作,间苗锄刀的角速度需满足

(2)

根据上述要求,用图形软件对间苗锄刀的间苗工作过程进行模拟仿真,其运动轨迹如图5所示。

2 间苗锄刀优化设计

2.1 预测模型

间苗机器人的作业效果主要取决于除苗区的除净率和留苗区的伤苗率。而间苗锄刀的结构参数是间苗效果的重要影响因素。除净率与间苗作业前后的除苗区剩余秧苗数相关,伤苗率与留苗区作业前后损伤秧苗数相关。由于目前尚未进行作物秧苗生长状况模拟,较难获得条播作物除苗和留苗株数,故以面积覆盖率和入侵率[16]作为间苗除净率和伤苗率的预测模型。

图5 间苗锄刀工作过程仿真结果Fig.5 Simulation of thinning hoe working process

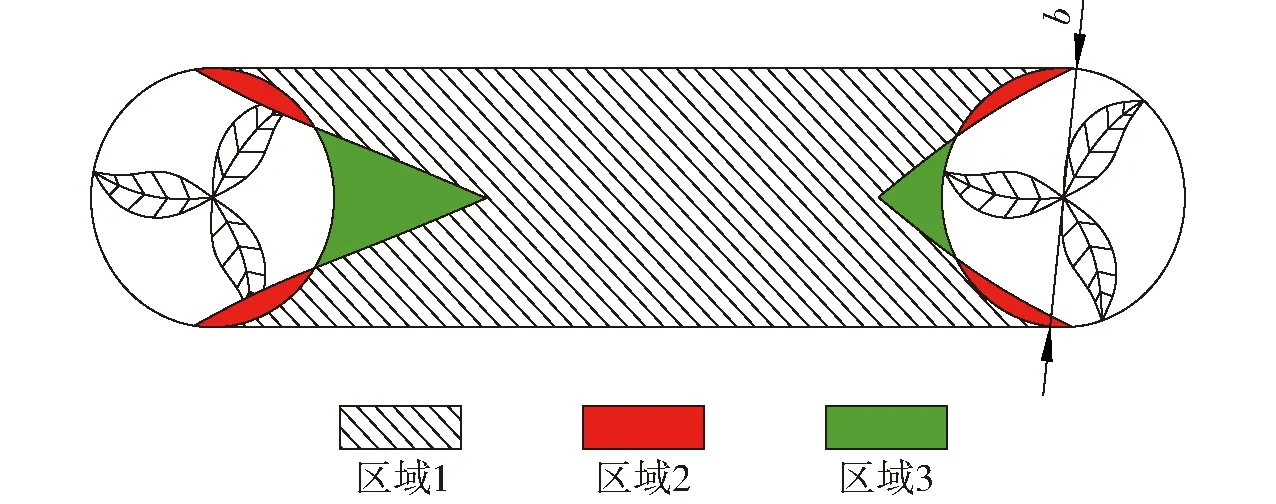

图6为间苗锄刀在间苗区域的间苗示意图。覆盖率和入侵率直接影响着除净率和伤苗率,覆盖率越大,除苗效果越好;入侵率越小,伤苗概率越低。根据作物秧苗根系大小设置一个保护区,其直径为b。由图6可知,在间苗工作过程中,锄刀所覆盖区域与保护区将作物秧苗所在行分为3个区域。其中区域1为间苗锄刀覆盖区域;区域2为间苗锄刀与保护区的重叠区域,该区域内的秧苗存在伤苗情况;区域3为间苗锄刀未覆盖区域,该区域内的秧苗存在未被割除情况。

图6 间苗区域示意图Fig.6 Simulation sketch of thinning area

覆盖率计算公式为

(3)

式中f——覆盖率,%Sf——锄刀覆盖区域面积,mm2Sw——锄刀未覆盖区域面积,mm2

入侵率计算公式为

(4)

式中r——入侵率,%Sc——锄刀与保护区重叠区域面积,mm2Sb——保护区面积,mm2

2.2 正交试验设计

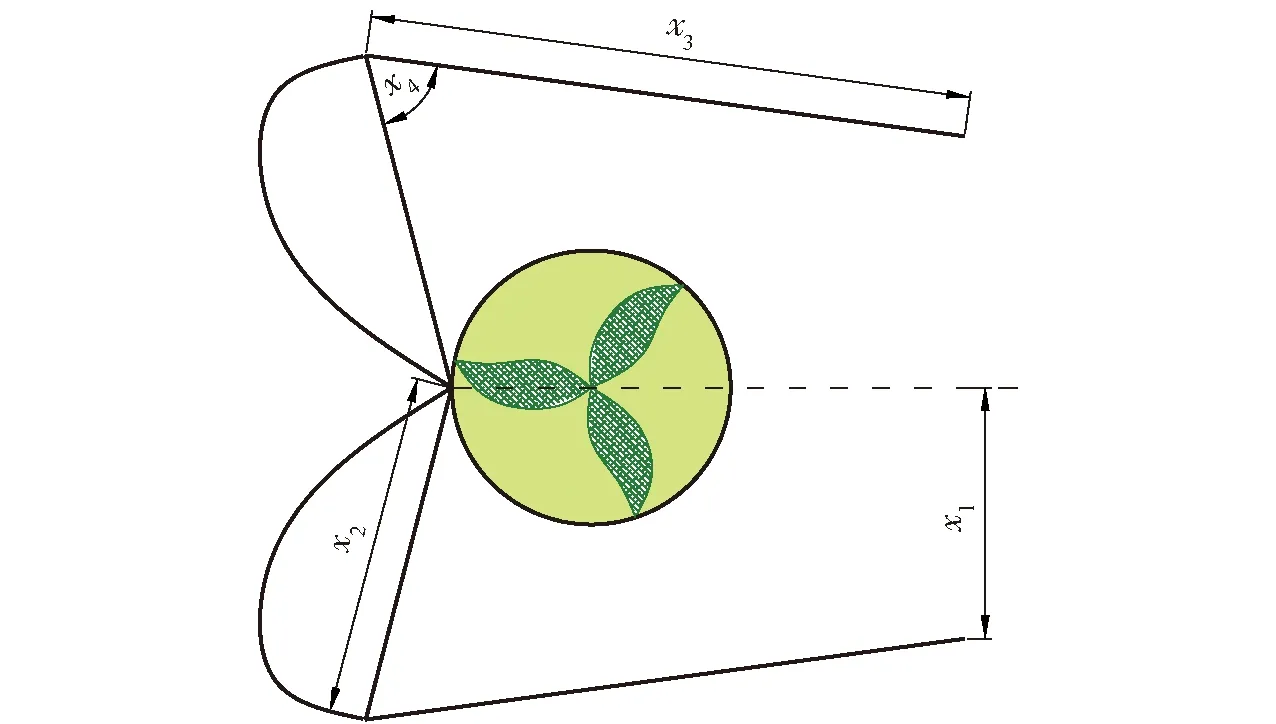

确定本试验测定指标为不同结构参数[17-20]下间苗锄刀的覆盖率和入侵率,将间苗锄刀的刀柄顶端与作物行中心偏距、刀刃长度、刀柄长度和刀刃与刀柄夹角作为优化参数,如图7 所示。间苗锄刀的入土角与刃角为刀刃上下两侧的斜角,可降低锄刀入土阻力和锄刀运动过程中的摩擦力。但入土角与刃角的参数变化不会改变锄刀工作过程中覆盖区域的形状与大小,因此不影响间苗的覆盖率与入侵率,故本文不做分析。

图7 间苗锄刀结构参数图Fig.7 Structure parameters diagram of thinning hoe

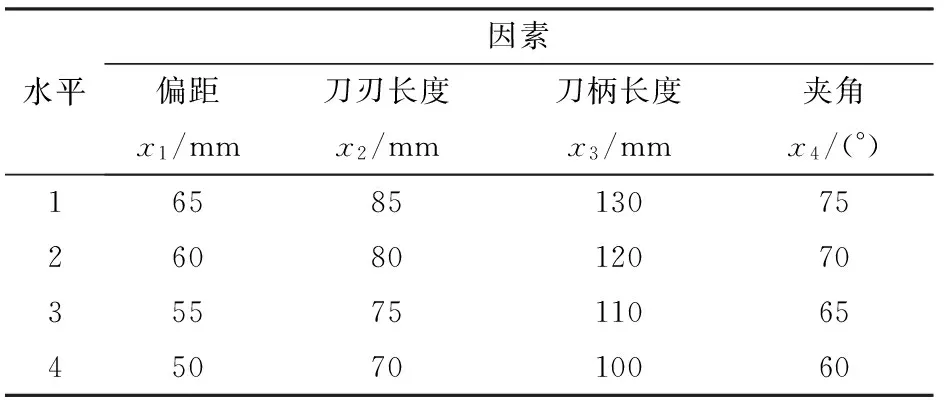

试验因素和水平见表1,选用L16(45)表进行正交试验,加入空白列估计随机误差。在正交试验中,间苗作业的除苗与留苗的距离分别为200 mm与150 mm,作物植株保护区直径为80 mm。正交试验方案与结果如表2所示。A、B、C、D为因素水平值。

表1 试验因素与水平Tab.1 Experimental factors and levels

表2 正交试验方案与结果Tab.2 Schemes and results of orthogonal experiment

2.3 数据分析

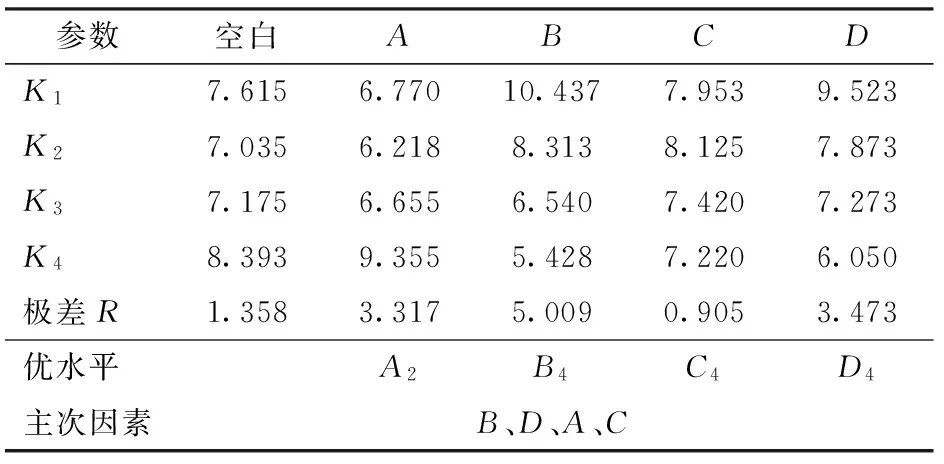

对试验结果进行直观分析,根据极差大小得到因素A、B、C、D对覆盖率与入侵率影响的因素优水平、主次顺序及优化组合。

覆盖率正交试验极差分析结果见表3,空白列极差为0.583,说明试验误差较小,数据准确度较高。通过表3可得覆盖率的优化组合为C1A4D1B1,即刀柄长度130 mm、刀柄顶端与作物行中心偏距50 mm、刀刃与刀柄夹角75°、刀刃长度85 mm。

表3 覆盖率正交试验极差分析Tab.3 Range analysis of coverage rate from orthogonal experiment

对于覆盖率性能指标,刀柄长度对其影响最大,刀柄长度越大,间苗锄刀的覆盖率越高。主要原因是:间苗锄刀靠近作物秧苗,刀柄长度越大,避苗时锄刀所需摆角越小,间苗锄刀扫过的覆盖区域越大。刀柄顶端与作物行中心偏距对其影响次之,刀刃长度对其影响最小。

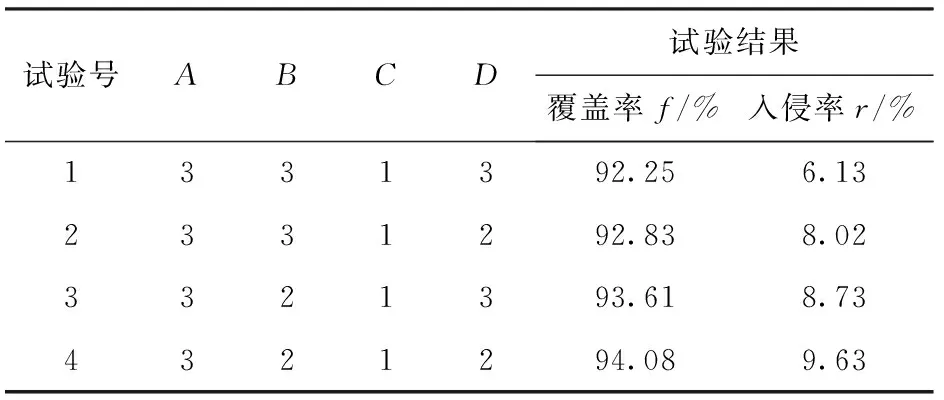

同上,通过表4可得空白列极差为1.358,试验误差较小,数据准确度较高。入侵率的优化组合为B4D4A2C4,即刀刃长度70 mm、刀刃与刀柄夹角60°、刀柄顶端与作物行中心偏距60 mm、刀柄长度100 mm。

表4 入侵率正交试验极差分析Tab.4 Range analysis of overlap ratio from orthogonal experiment

对于入侵率性能指标,刀刃长度对其影响最大。刀刃长度越小,间苗锄刀入侵作物秧苗保护带的概率越小,主要原因是:间苗锄刀靠近作物秧苗,刀刃长度越小,避苗曲线越接近圆弧,间苗锄刀入侵保护区越小。刀刃与刀柄夹角对其影响次之,刀柄长度对其影响最小。

通过对比覆盖率的优化组合C1A4D1B1和入侵率的优化组合B4D4A2C4可以看出,覆盖率与入侵率相互牵制,覆盖率越大,入侵率也越大。为保证间苗覆盖率的前提下减少入侵率,需权衡二者关系,故综合分析试验因素对2个试验性能指标的影响及其因素优化组合,选出A3B3C1D3、A3B3C1D2、A3B2C1D3、A3B2C1D24个组合方案。

由于选出的上述4个方案均不在16组试验中,故须追加试验,试验结果见表5。相较于试验7和试验14,此4个方案得到的试验结果覆盖率均高于92%,由于在实际间苗作业过程中存在其他因素影响,间苗机器人的伤苗率会偏高,故希望入侵率越小越好,确定最优组合为A3B3C1D3,其中刀柄顶端与作物行中心偏距55 mm、刀刃长度75 mm、刀柄长度130 mm、刀刃与刀柄夹角65°,对应覆盖率为92.25%、入侵率为6.13%。

表5 追加试验安排与结果Tab.5 Additional experiment and results

为验证优化后间苗锄刀的间苗效果,加工制造结构参数为刀柄顶端与作物行中心偏距55 mm、刀刃长度75 mm、刀柄长度130 mm、刀刃与刀柄夹角65°的间苗锄刀,并在中国农业大学通州试验站进行间苗试验,试验作物为白菜。间苗机器人作业速度为1.5 km/h,对条播长度为120 m的白菜秧苗进行连续间苗,设定间苗作业的除苗与留苗的距离分别为200 mm与150 mm,作物植株保护区直径为80 mm,测试效果如图8所示,间苗机器人样机如图9所示。随机选取4块长度为10 m区域并记录间苗作业前后植株数量。经过统计记录,试验数据见表6。其中,在留苗区白菜子叶和根茎被破坏的植株数与留苗区总植株数的比值为伤苗率;在除苗区被完全切除的白菜植株数与除苗区总植株数的比值为锄净率。

由表6可知,样机作业效果良好,平均除净率为89.4%,伤苗率为7.2%。除净率与仿真得到的覆盖率相比,其值偏小;伤苗率与仿真得到的入侵率相比,其值偏大,原因有:间苗机器人作业过程中存在震动,造成间苗锄刀运动偏差;间苗机器人控制系统存在一定的误差;地面存在凹凸起伏情况。

图8 间苗试验效果Fig.8 Test results of thinning hoe

图9 间苗机器人实物图Fig.9 Photo of thinning robot

%

3 结论

(1)对间苗锄刀结构参数及运动轨迹进行了优化仿真,并通过正交试验方法得出了间苗锄刀结构参数对覆盖率与入侵率的影响规律。其中,对覆盖率影响大小依次为刀柄长度、刀柄顶端与作物行中心偏距、刀刃与刀柄夹角、刀刃长度;对入侵率影响大小依次为刀刃长度、刀刃与刀柄夹角、刀柄顶端与作物行中心偏距、刀柄长度。通过覆盖率和入侵率预测除净率和伤苗率,覆盖率越大,除苗效果越好;入侵率越小,伤苗概率越低。

(2)正交试验优化所得间苗锄刀的最佳组合参数为:刀柄顶端与作物行中心偏距55 mm、刀刃长度75 mm、刀柄长度130 mm、刀刃与刀柄夹角65°。

(3)采用优化组合参数制造间苗锄刀,并进行间苗试验,试验结果表明:平均除净率为 89.4%,伤苗率为7.2%,试验效果良好,优化结果准确有效。

1 李南,陈子文,朱成兵,等.电驱锄草机器人系统设计与试验[J/OL].农业机械学报,2016,47(5):15-20. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20160503&journal_id=jcsam.DOI:10.6041/j.issn.1000-1298.2016.05.003. LI Nan,CHEN Ziwen,ZHU Chengbing,et al.System design and experiment of electric driven weeding robot[J/OL].Transactions of the Chinese Society for Agricultural Machinery,2016,47(5):15-20.(in Chinese)

2 周汉章,程汝宏.免人工锄草间苗的谷子新品种——懒谷3号[J].现代农村科技,2009(22):22.

3 刘斐,刘猛,赵宇,等.半干旱区谷农采用化控间苗技术影响因素实证研究——以山西省长治市为例[J].科技管理研究,2015(14):110-113. LIU Fei, LIU Meng, ZHAO Yu, et al. Empirical study on influencing factors of foxtail millet farmers using chemical chopping-out technology in Half Arid Area[J]. Science and Technology Management Research, 2015(14): 110-113.(in Chinese)

4 程汝宏,师志刚,刘正理,等.谷子简化栽培技术研究进展与发展方向[J].河北农业科学,2010,14(11):1-4,18. CHENG Ruhong, SHI Zhigang, LIU Zhengli, et al. Progress and development direction of simplified cultivation technology of foxtail millet[J]. Journal of Hebei Agricultural Sciences, 2010,14(11): 1-4,18.(in Chinese)

5 任巧萍.谷子化控间苗技术简介及栽培要点[J].农业技术与装备,2008(11): 37-38.

6 王节之,郝晓芬,王根全,等.化控间苗谷种栽培技术研究[J].河北农业科学,2010,14(11):15-18. WANG Jiezhi, HAO Xiaofen, WANG Genquan, et al. Study on the cultivation technique of millet seedlings thinning out by chemical control[J]. Journal of Hebei Agricultural Sciences, 2010,14(11): 15-18.(in Chinese)

7 MOGHADDAM P A, ARASTEH A S, KOMARIZADEH M H, et al. Developing a selective thinning algorithm in sugar beet fields using machine vision system[J]. Computers & Electronics in Agriculture, 2016,122: 133-138.

8 CHU Q, LIU J, BALI K, et al. Automated thinning increases uniformity of in-row spacing and plant size in romaine lettuce[J]. Horttechnology, 2016, 26(1): 12-19.

9 范素香,侯书林,赵匀.国内外甜菜生产全程机械化概况[J].农机化研究,2011,33(3):12-15. FAN Suxiang, HOU Shulin, ZHAO Yun. Overview of full mechanization of sugar beet production in domestic and overseas[J]. Journal of Agricultural Mechanization Research, 2011,33(3): 12-15.(in Chinese)

10 卢秉福,张祖立.甜菜生产机械化的研究进展及发展趋势[J].农机化研究,2007,29(1): 59-62. LU Bingfu, ZHANG Zuli. Research evolution and development tendency on mechanization of sugar beet production[J]. Journal of Agricultural Mechanization Research, 2007,29(1): 59-62.(in Chinese)

11 周艳丽,江伟,卢秉福.甜菜中耕管理机械化技术[J].中国糖料,2014(4):70-73. ZHOU Yanli, JIANG Wei, LU Bingfu. Mechanization technology of cultivation and management for sugar beet[J]. Sugar Crops of China, 2014(4): 70-73.(in Chinese)

12 SIEMENS M C, HERBON R, HERBON R, et al.Automated machine for thinning lettuce—development and evaluation[C]∥ASABE International Meeting Paper 121338169,2012.

13 HERBON R. Automated machine for selective in situ manipulation of plants: US, WO/2012/094116[P]. 2012-07-12.

14 张顺祥.锄草间苗机:中国,201320335645.1[P].2013-11-13.

15 孙明,凌云.基于计算机视觉的萝卜幼苗自动识别技术[J].农业机械学报,2002,33(5):75-77. SUN Ming, LING Yun. Application of computer vision in automatically discriminating radish seedlings[J]. Transactions of the Chinese Society for Agricultural Machinery, 2002,33(5): 75-77.(in Chinese)

16 黄小龙,刘卫东,张春龙,等.苗间锄草机器人锄草刀优化设计[J/OL].农业机械学报,2012,43(6):42-46. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20120608&journal_id=jcsam.DOI:10.6041/j.issn.1000-1298.2012.06.008. HUANG Xiaolong, LIU Weidong, ZHANG Chunlong, et al.Optimal design of rotating disc for intra- row weeding robot[J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2012,43(6):42-46.(in Chinese)

17 李永磊,宋建农,康小军,等.双辊秸秆还田旋耕机试验[J/OL].农业机械学报,2013,44(6):45-49. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?file_no=20130609.DOI:10.6041/j.issn.1000-1298.2013.06.009. LI Yonglei,SONG Jiannong,KANG Xiaojun,et al.Experiment on twin-roller cultivator for straw returning[J/OL].Transactions of the Chinese Society for Agricultural Machinery,2013,44(6):45-49.(in Chinese)

18 贾洪雷,姜鑫铭,郭明卓,等.V-L型秸秆粉碎还田刀片设计与试验[J].农业工程学报,2015,31(1):28-33. JIA Honglei,JIANG Xinming,GUO Mingzhuo,et al.Design and experiment of V-L shaped smashed straw blade[J].Transactions of the CSAE,2015,31(1):28-33.(in Chinese)

19 陈学深,马旭,武涛,等.虎杖根系脱土装置设计与试验[J/OL].农业机械学报,2015,46(7):59-65. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20150709&journal_id=jcsam.DOI:10.6041/j.issn.1000-1298.2015.07.009. CHEN Xueshen,MA Xu,WU Tao,et al.Design and experiment of roots-soil separating device of knotweeds[J/OL].Transactions of the Chinese Society for Agricultural Machinery,2015,46(7):59-65.(in Chinese)

20 何进,李洪文,李慧,等.往复切刀式小麦固定垄免耕播种机[J].农业工程学报,2009,25(11):133-138. HE Jin,LI Hongwen,LI Hui,et al.No-till planter with reciprocating powered-cutter for wheat permanent raised beds cultivation[J].Transactions of the CSAE,2009,25(11):133-138.(in Chinese)

OptimalDesignandExperimentofThinningHoeforSwingMotionThinningRobot

SUN Zhe ZHANG Chunlong MA Yaoyao ZHANG Gan LI Wei TAN Yuzhi

(CollegeofEngineering,ChinaAgriculturalUniversity,Beijing100083,China)

As the scale of agricultural production gradually expands, agriculture is developing forward to mechanization and intelligent direction. At present the main ways of domestic thinning are artificial thinning and chemical control thinning. Artificial thinning has the disadvantages of low efficiency and high labor intensity. Chemical control thinning makes seedling emergence come out not evenly, and people have to fill the gaps manually. Mechanical thinning can improve the working efficiency and bring great economic benefits with even seedling. The swing motion thinning robot was designed for the first thinning of seedlings and the kinematics model was established for the optimal to simulate the moving path. Then the virtual orthogonal experiment was done by different optimal edge lengths, different angles between optimal edge and optimal handle, different optimal handle lengths and different distances between optimal handle and center of crop-row. The prediction model of weeding rate and wounded seedling rate were analyzed by taking the coverage rate and the inbreaking rate as evaluation indexes. Based on the calculation, the best parameters in combination were as follows: distance between optimal handle and center of crop-row of 55 mm, optimal edge length of 75 mm, optimal handle length of 130 mm, angle between optimal edge and optimal handle of 65°.The experiment result verified that the simulation and orthogonal experiment were accurate and efficient with good operation effectiveness of the prototype, and the weeding rate reached 89.4%, yet the wounded seedling rate was only 7.2%.

thinning robot; mechanical thinning; thinning hoe; parameter optimization; orthogonal experiment

S224.5

A

1000-1298(2017)09-0070-06

10.6041/j.issn.1000-1298.2017.09.009

2016-12-09

2017-01-13

“十二五”国家科技支撑计划项目(2015BAD23B02)和国家自然科学基金项目(31601217)

孙哲(1990—),男,博士生,主要从事农业机器人研究,E-mail: 799435186@qq.com

谭豫之(1964—),男,教授,博士生导师,主要从事农业机器人和智能化农业装备研究,E-mail: Yztan@cau.edu.cn