支撑剂的研究现状及展望

2017-10-10贾旭楠

贾旭楠

(中国石油大学(北京),北京 102249)

专论与综述

支撑剂的研究现状及展望

贾旭楠

(中国石油大学(北京),北京 102249)

随着深层油藏和非常规储层开发进程加快,裂缝几何尺寸、储层物性复杂化,压裂工艺对支撑剂的性能要求也越来越高。支撑剂作为压裂作业中必不可少的元素,通过支撑水力压裂形成的人工裂缝,为油气畅流入井提供高速导流通道,故加深对支撑剂的研究将有助于高效经济地提高油气产量。本文调研了国内外支撑剂的发展现状,分类阐述了现有支撑剂特点,分析了支撑剂性能的影响因素并对比了不同压裂液体系支撑剂的运移规律,最后对支撑剂的发展及应用趋势做出了展望。

石英砂;陶粒;覆膜支撑剂

支撑剂在压裂改造提高油气产量的工艺中扮演着至关重要的角色,随着非常规储层的加速开发以及受原油价格下降的影响,开发研制功能型、智能型和经济型支撑剂成为一项不容忽视的任务。为加深对支撑剂的了解,从以下几方面对支撑剂展开了调研分析。

1 支撑剂的发展历史

支撑剂的发展(见图1)可以追溯到1947年,原标准石油公司在Hugoton油田的压裂实验中首次引入Arkansas River的河沙作为支撑剂,解决了不加支撑剂时裂缝闭合的问题,并带来了一定的经济效益,从此开启了支撑剂的发展历史。20世纪50年代,支撑剂得到了第一次演化,高质量矿砂取代了易破碎的河沙。20世纪60年代,在支撑剂中混入圆球度较高的核桃壳、玻璃和塑料微珠。20世纪70年代,为解决支撑剂回流和微粒运移导致裂缝导流能力下降的问题,研究人员开创了在压裂过程中尾追一定量的覆膜支撑剂和用铝矾土烧结高抗压强度的人造陶粒支撑剂工艺。80年代,通过优化添加材料,开发了低密度和中密度陶粒支撑剂。

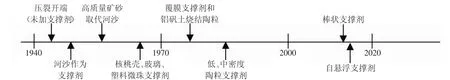

图1 支撑剂的发展时间轴[1]

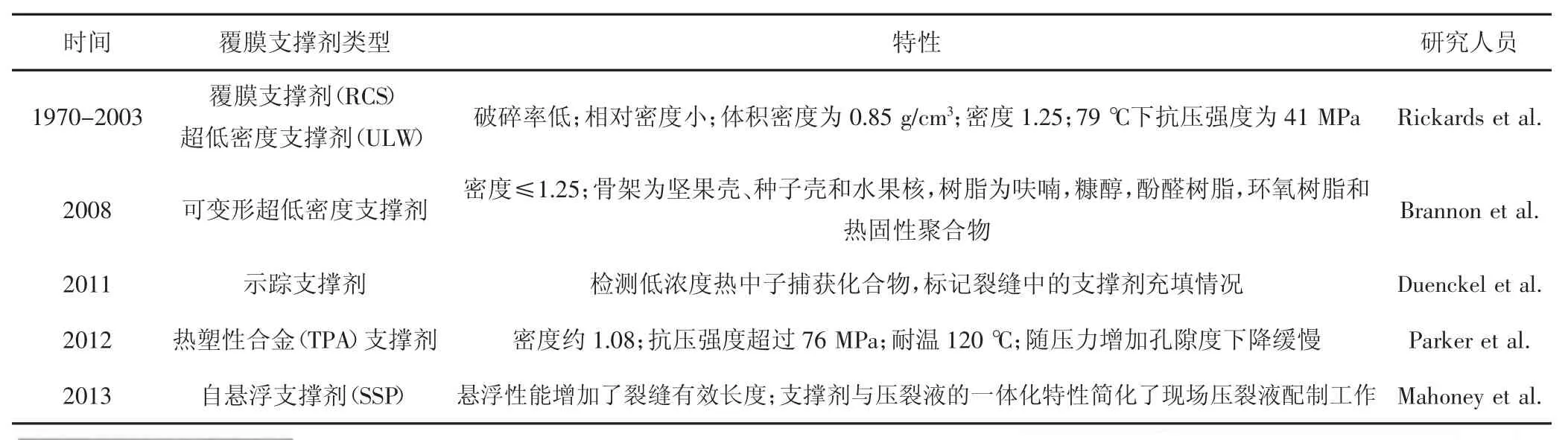

随着对支撑剂在裂缝中支撑机理的认识不断加强以及结合开发的经济性原则,之后很长一段时间,研究人员将重点集中在覆膜支撑剂上,从改性方法、材料选择以及工艺创新等方面入手,研发出不同功能的覆膜支撑剂。包括超低密度支撑剂、可变形支撑剂、多孔功能型支撑剂(孔隙中可添加具有特殊功能的添加剂,如示踪剂、抑垢剂、防蜡剂等)、自悬浮支撑剂等(见表1、图 2~图5)。

表1 覆膜支撑剂的发展历史

图2 棒状支撑剂[2]

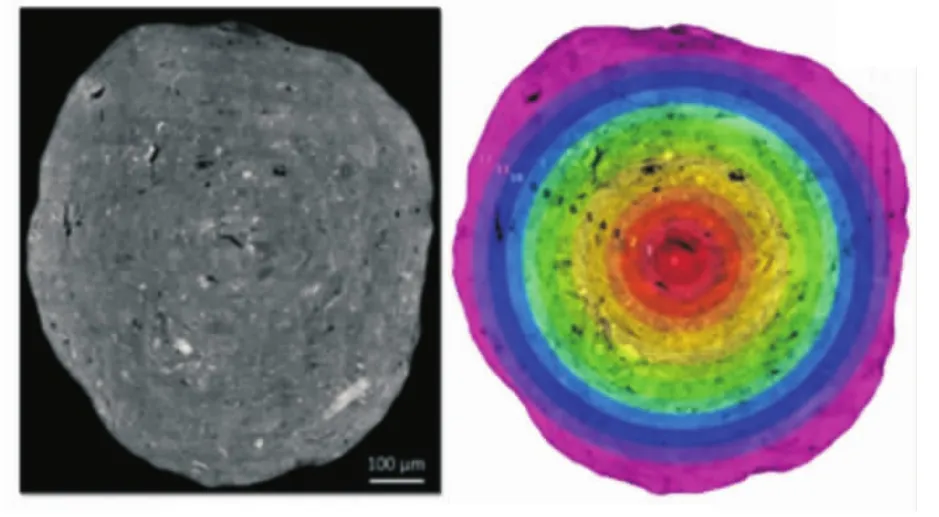

图3 多孔低密度支撑剂[3]

2 支撑剂的分类

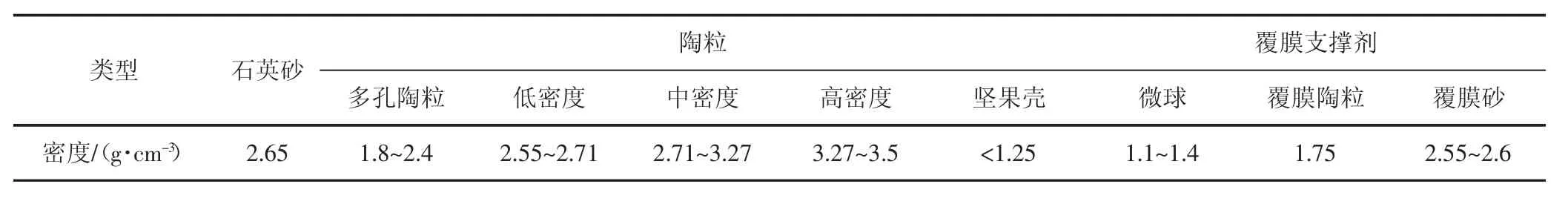

按加工工艺及使用的原材料不同,支撑剂可以分为三类:石英砂、陶粒和覆膜支撑剂(见表2),尽管陶粒和覆膜支撑剂的支撑性能明显好于石英砂,但油田经营者考虑到成本较高,石英砂仍是压裂作业中的首选支撑剂。

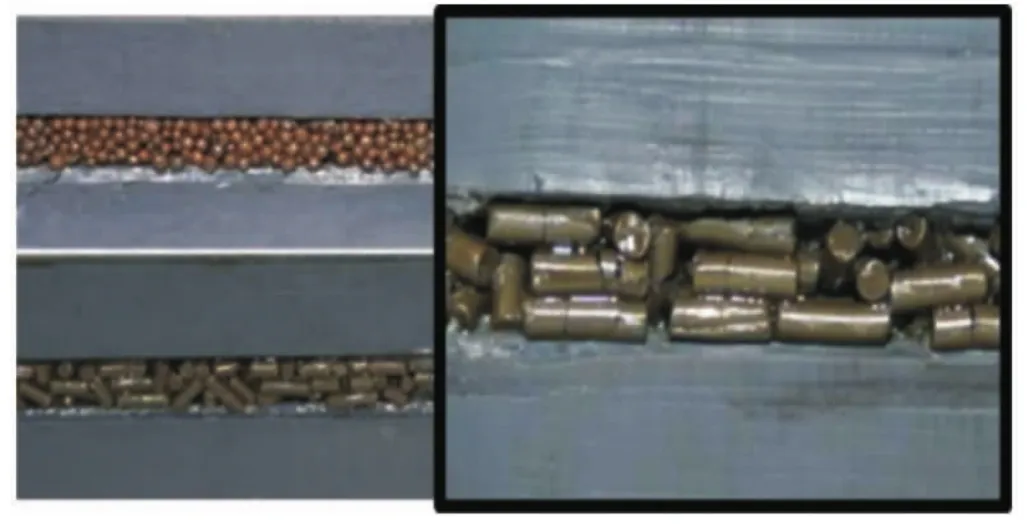

图4 自悬浮支撑剂[4]

图5 疏水型支撑剂[5]

图6 常见三类支撑剂层次结构图[7]

Keith Greff等[6](2014)整理分析了46口井10年的压裂生产资料(23口井使用100%石英砂,23口井尾追树脂覆膜支撑剂),分析认为使用覆膜支撑剂带来的经济效益远大于石英砂。虽然覆膜支撑剂的初期投资成本大,但却能减少支撑剂回流带来的机械设备损坏而增加的修井成本,同时也增加了油井的有效生产时间。而且,支撑剂回流对储层造成的伤害通常是不可逆的。故为了长期的经济效益,油田经营者减少使用低强度的石英砂作为支撑剂和研究人员开发低成本高强度的覆膜支撑剂和陶粒支撑剂刻不容缓。

按密度或强度,支撑剂可分为超低密度、低密度、中密度和高密度支撑剂(见图6)。密度与支撑剂性能存在以下关系:(1)密度越高,强度越高,故较高应力下的渗透率也越高;(2)密度越高,相同质量支撑剂的裂缝体积(宽度/长度/高度)越小;(3)密度越高,成本越高;(4)密度越高,支撑剂在压裂液中的沉降速度越快。石英砂和陶粒密度主要受原料中Al含量的影响,Al含量越高,密度越大,相应的强度越高,低密度陶粒(45%~50%),中密度陶粒(70%~75%),高密度陶粒(80%~85%)。覆膜支撑剂的密度除了受骨架中Al含量的影响外,还受外层高分子固化形成的三维网状结构影响。

按形状,支撑剂可分为圆球状、棒状和多面体结构支撑剂。通常见到的支撑剂主要为圆球状,且圆球度越接近于1,支撑剂充填层的孔隙度和渗透率越高。突破传统支撑剂的限制,2010年,埃及首先引入棒状支撑剂概念[8]。2011年,俄罗斯Western Siberia油田进行了棒状支撑剂压裂,没有发生支撑剂回流现象,并且油井产量增长了20%。与传统覆膜支撑剂相比的优点:(1)它不存在化学交联,具有化学惰性;(2)特殊的颗粒形状增加了流动阻力以及棒状颗粒间的互锁现象能有效抑制支撑剂回流。2017年,国内学者牟绍艳[9]提出了多面体结构支撑剂,并从静态模拟和动态实验分析研究了不同结构支撑剂堆积的孔隙度、流速,得出八腿型结构支撑剂的孔隙度、渗透率最大。

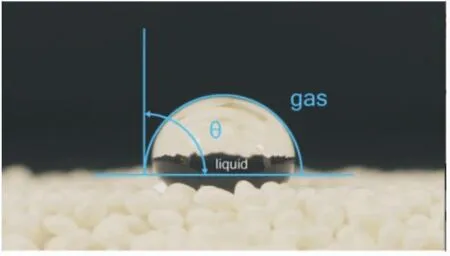

按润湿性,支撑剂可以分为亲水型、中性和疏水型支撑剂。常规的石英砂和陶粒表面亲水,而油田压裂液通常为水基压裂液,这导致油井通常会出现过早水淹的现象。研究人员利用自然界的“荷叶效应”,进行表面改性,即在支撑剂表面包覆一层疏水亲油的高分子膜,增加水的流动阻力,相应的降低油气流动阻力。表面润湿性改性的方式包括物理改性和化学改性,物理改性是指根据Wenzel和Cassie-Baxter模型[10]改变支撑剂表面的粗糙度来达到改性的目的,且表面粗糙化使亲水表面更亲水,疏水表面更疏水。化学改性是改变支撑剂表面分子层的界面张力,可通过自组装SMA(Surface Modification Agent)技术将疏水基团组装在支撑剂表面。美国的CARBO公司利用RPM(Relative Permeability Modification)改性技术研制的中性润湿支撑剂,不仅将毛管力几乎降低为零,消除了毛管效应带来的不利影响,降低了多相流效应相关的压降,同时还增加了裂缝的有效长度、提高了导流能力和渗透率,从而达到了增产的目标。疏水性支撑剂在国内外均有研究,通过自组装预聚物或含氟硅烷达到性能要求。国外学者在SMA基础上提出LTSMA[11]技术,在涂覆有强亲水低分子聚合物的支撑剂表面嫁接疏水烷基,解决了高分子树脂SMA增加了支撑剂黏度的问题。

按功能,支撑剂可以分为自悬浮支撑剂和多孔支撑剂。自悬浮支撑剂是在支撑剂表面涂覆一层具有水溶胀性能的水凝胶(多为聚丙烯酰胺类高分子),在泵送过程中高分子水凝胶溶胀,增大基液黏度,降低沉降速度,故达到自悬浮的特性。其优点在于简化了油田现场压裂液的配制,将支撑剂与压裂液一体化。但现场应用结果表明阴离子的聚丙烯酰胺与黏土稳定剂反应,生成絮状沉淀,堵塞孔道。多孔型支撑剂[3]是指内部为多孔结构的支撑剂,类似于医药领域的胶囊。根据改性的方法不同,可分为两类,一类可用来根据功能的需要包覆化学药剂(抑垢剂、防蜡剂和示踪剂等),随携砂液进入裂缝起到相应功能。另一类是通过对支撑剂表面结构改性实现高强度低密度,如设计为蜂窝结构。

根据分类方法的不同,支撑剂可分为不同类型,但压裂作业对支撑剂的需求却相同-产生高导流能力通道,增加油气产量,实现经济效益最大化。

3 支撑剂性能评价及影响因素

自1947年首次使用石英砂进行压裂以来,形成了各式各样的支撑剂,如中空支撑剂、树脂微球、核桃核支撑剂等。研究人员从未停止对支撑剂的探索,主要是因为支撑剂作为压裂作业中至关重要的一部分,影响着油田开发的最终经济效益。理想的压裂支撑剂应具有以下性能:(1)低密度;(2)足够的机械强度来抵抗闭合压力;(3)高温下具有化学惰性;(4)圆球度高;(5)粒度分布均匀;(6)成本低。

密度是影响支撑剂悬浮性能的主要因素,密度越低,悬浮性能越好。常见支撑剂的密度(见表3)。

影响石英砂密度的因素主要为形成环境。对比国内外以及国内不同区域的天然砂密度分布会发现,形成环境不同,砂的密度、强度等性能不同,在砂形成过程中,受外界环境影响,内部结晶程度以及粒径、磨圆度产生差异。陶粒作为人工烧制的支撑剂,其密度的影响因素可分为内因和外因两部分,内因是Al含量,Al含量越高,密度越大,同时强度也越高;外因是烧制工艺,烧结过程中加料的温度、时间以及搅拌速度对成品性能起着至关重要的作用。覆膜支撑剂的密度受内因骨料和覆膜密度的影响,二者密度越小,形成的支撑剂密度越小;同时也受包覆工艺影响,如表面改性剂的种类、含量等因素。

表3 不同类型支撑剂密度对比[1]

当地层闭合时,具有一定抗压强度的支撑剂要保证水力压裂形成的人工裂缝开启,形成有效裂缝。根据地层闭合应力选择恰当的抗压强度支撑剂能够减少嵌入和破碎带来的导流能力损失。由于不同类型的支撑剂抗压强度不同,适用的地层条件不同。石英砂的抗压强度约为28MPa,适用于低闭合应力的浅井作业;陶粒的抗压强度较高,适用于高闭合应力的深井作业;覆膜支撑剂因其表面包覆有树脂膜,即使高闭合应力下内部骨料破碎,外部树脂膜的包覆作用也能减少微粒运移带来的孔隙堵塞问题,故其可应用于中深井作业中。

高温下的化学惰性,该性能主要针对携带一定剂量化学试剂的功能型覆膜支撑剂,通过支撑剂将特定功能的试剂携带入地层解决地层问题,类似医用胶囊。该类支撑剂需要有一定的化学惰性,避免药物提前释放而未达到针对性治疗的功能。通过优选包覆膜的化学性质可以有效提高该性能。

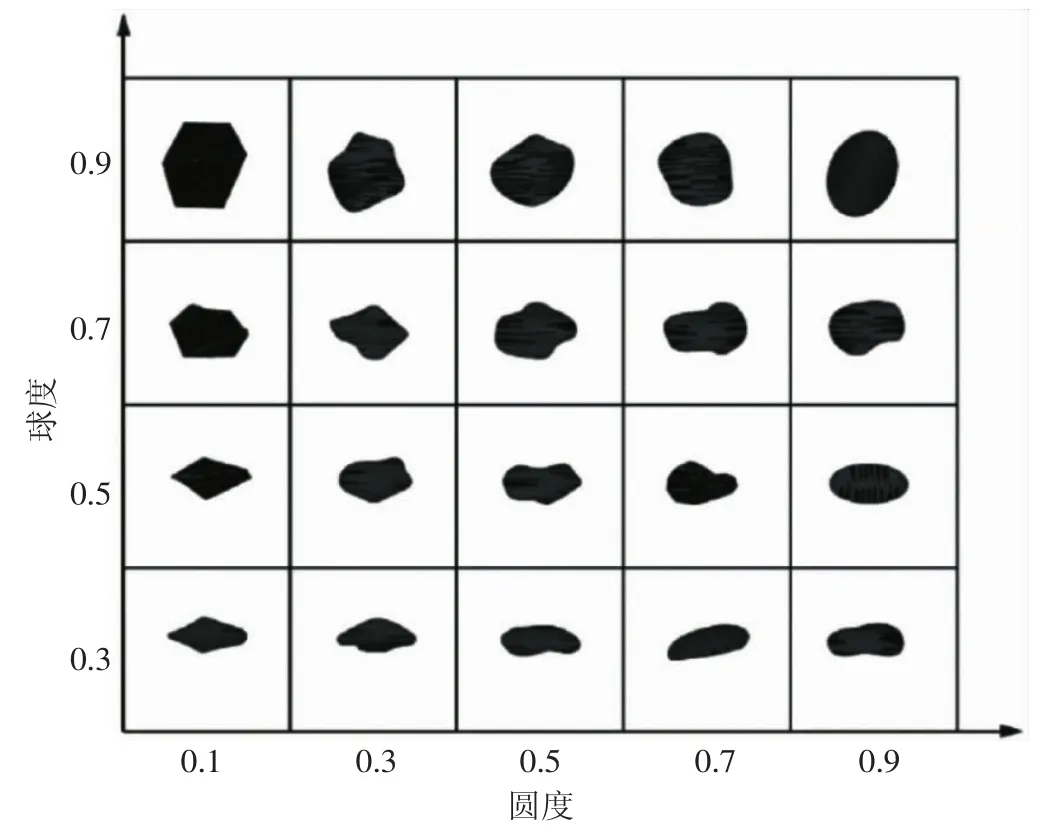

圆度是对支撑剂颗粒角隅锐利程度或颗粒曲度的度量,球度是对支撑剂颗粒近似球状程度的一个度量(如图7是圆球度标准对照图)。性能较好的支撑剂圆球度越接近1,颗粒之间的受力越均匀。然而,2011年棒状支撑剂在俄罗斯的成功应用打破了支撑剂圆球度越接近1越好的传统思维。

图7 圆球度对照图

粒度分布表征的是支撑剂群中各支撑剂的粒径大小及对应的数量比率。粒度分布越均匀,形成的孔隙空间越大。支撑剂粒径的大小用目数表示,通常目数越大,支撑剂粒径越小,粒径越小,悬浮性能越好,但形成的支撑剂充填层导流能力越低。近年来在非常规储层开发中形成了组合加砂技术,即将不同粒径支撑剂的优点结合起来,在缝端加入小粒径的支撑剂来增加裂缝有效长度;在井筒附近添加较大粒径支撑剂形成高导流带。

在结合压裂工艺对支撑剂性能需求的基础上,筛选出能带来最佳经济效益的支撑剂。无论采用何种工艺来提高油井产量,最终的目的均为获得经济效益。支撑剂成本作为压裂作业费用的重要组成部分,需要决策者权衡增加裂缝长度和导流能力带来的成本增加与产量增加带来的经济效益之间的关系。

4 支撑剂运移规律

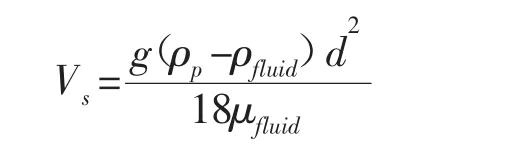

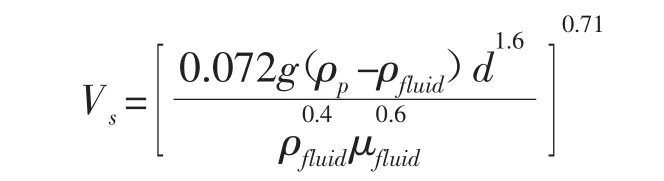

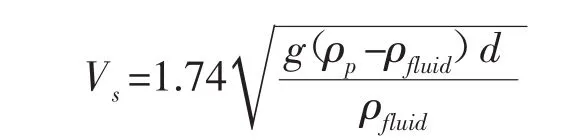

支撑剂运移是影响裂缝参数设计和支撑剂铺置的关键要素。在传统压裂液体系中,通过增加支撑剂的运移时间来增加裂缝长度,因此使支撑剂能保持悬浮状态最佳。根据Strokes定律可知,不同流动情况下,支撑剂的沉降速度Vs不同,悬浮性能往往取决于支撑剂的密度和粒径、压裂液的密度和黏度。

根据Strokes公式:

当雷诺数Re<2时:

当雷诺数 2<Re<500 时:

当雷诺数Re>500时:

传统的胍胶压裂液体系通过增加压裂液的黏度降低支撑剂的沉降速度,是真正意义上的携砂液,产生的裂缝形状也是对称的两翼缝。对于非常规储层,为形成复杂缝网体系,通常采用不具有高黏弹性的滑溜水压裂液体系,支撑剂在静态条件下的沉降速度很快,故运移主要由形成的砂堤本身运动主导。如果压裂液缓慢地流过砂堤顶部,则几乎很少有支撑剂运移发生;在较高流速下,支撑剂颗粒沿沉降的砂堤表面滚动或滑动;在更高的速度下,支撑剂颗粒从砂堤表面反弹回流动中,该现象称为跃移[12]。

5 展望

随着深层油藏开发进程加快和裂缝几何尺寸、储层物性复杂化,压裂工艺对支撑剂的力学性能要求也越来越高。除了探索低密度甚至超低密度高强度的支撑剂外,还需要结合多学科领域,在现有支撑剂基础之上进行改性研究,开发出适应复杂地层条件下的支撑剂,如增加覆膜支撑剂在高温高压地层的寿命、对支撑剂表面进行疏水改性降低油井产水量以及增加偶联强度降低覆膜厚度(减缓高闭合压力下支撑剂粘结而导致支撑剂导流能力急剧下降的现象)。支撑剂作为压裂作业中必不可少的元素,随压裂改造工艺在油气田开发中地位的不断提高,未来的支撑剂将朝着功能型、智能型和经济型方向发展。这就需要研究人员打破传统支撑剂的束缚,深入了解支撑剂在裂缝中的作用机理,理论与实际相结合,善于发现、敢于创新。

[1]Liang F,Sayed M,Al-Muntasheri G,et al.Overview of Existing Proppant Technologies and Challenges[C].SPE Middle East Oil&Gas Show and Conference,2015.

[2]Klyubin A,Konchenko A,Parkhonyuk S,et al.A New Approach to Improve Fracturing in Mature Reservoirs,Case study[C].SPE European Formation Damage Conference and Exhibition,2015.

[3]Saldungaray P,Palisch T,Leasure J.Can Proppants Do More Than Hold The Fracture Open[C].Spe Saudi Arabia Section Technical Symposium and Exhibition,2015.

[4]Kincaid K P,Snider P M,Herring M,et al.Self-Suspending Proppant[C].Society of Petroleum Engineers,2013.

[5]http:.www.carboceramics.com.

[6]Greff K,Greenbauer S,Huebinger K,et al.The Long-Term Economic Value of Curable Resin-Coated Proppant Tail-in to Prevent Flowback and Reduce Workover Cost[C].Unconventional Resources Technology Conference,2014.

[7]Palisch T,Wilson B,Duenckel B.New Technology Yields Ultrahigh-Strength Proppant[J].Spe Production&Operations,2014.

[8]Valiullin A,Makienko V,Overin A,et al.The First Experience of Rod-Shaped Proppant Implementation in Western Siberia Oil Fields (Russian)[C].SPE Russian Petroleum Technology Conference,2015.

[9]牟绍艳.压裂用支撑剂相关改性技术研究[D].北京:北京科技大学,2017.

[10]任闽燕,宋金波,郑铎,等.复合控水砂表面结构及疏水性能研究[J].石油钻采工艺,2012,28(1):103-106.

[11]Stanciu C,Vo L K,Nguyen P D,et al.Maintaining Well Productivity Through Controlling Fines Migration and Scale Formation[C].Europec,2015.

[12]Dufek,J.and Bergantz,G.W.2007.Suspended Load and Bed-Load Transport of Particle-Laden Gravity Currents:the Role of particle-Bed Interaction.Theor.Comput.Flui Dyn.DOI:10.1007/s00162-007-0041-6.

Overview of the proppant development and prospect

JIA Xunan

(China University of Petroleum(Beijing),Beijing 102249,China)

With the accelerated development of deeper reservoirs and unconventional formation,the more complex fracture geometry and reservoir properties,the requirement of the fracturing treatment on proppant performance is getting higher and higher.Proppant is an indispensable element in fracturing treatment,supporting the artificial fractures formed by hydraulic fracture to obtain high conductivity paths for the oil and gas flow into the well.So the study of the proppant will efficiently and economically help improve the oil and gas production.This paper investigates the development status of proppants domestic and abroad,expounds the existing proppants characteristics,analyzes the influencing factors of the proppants performance,compares the proppants migration pattern in different fracturing fluid system,and prospects the development and application trend of proppant at last.

sand;ceramics;resin coated proppant

TE357.12

A

1673-5285(2017)09-0001-06

10.3969/j.issn.1673-5285.2017.09.001

2017-08-24

贾旭楠,女(1994-),中国石油大学(北京)硕士,现从事储层改造工艺方面的研究工作,邮箱:xunan_j@126.com。