钢框架结构塑性分析法的模型实验研究

2017-10-10闫海波

闫海波

(山西省交通科学研究院,山西 太原 030006)

由于钢框架结构的轻便、省材、空间大、受力简单、便于工厂化加工,施工周期短等的优势,钢框架结构越来越受欢迎,尤其是在厂房、仓库、公共设施等各种工业或民用的建筑中得到了广泛的应用。钢框架结构的设计方法主要有两种:弹性法和塑性法,我国设计钢框架结构的方法也在慢慢地改进,逐渐地由一开始保守的弹性法向塑性法过渡。

塑性分析法的理念最早是从欧洲引进的,1948年英国最先将塑性分析法纳入英国国标BS499,由于其有较弹性分析法独特的优势,其他欧美国家便纷纷效仿,塑性设计能够节省钢材,并且设计简单省时[1],近年来受到了大多数国家的普遍欢迎,比如美国、英国等国家,大部分都采用塑形设计理念,日本近年来更是重视塑性设计理念的应用,用塑性法设计了将近一半的门式刚架,并于1970年将这一设计理念纳入《钢结构塑性设计的草案及其说明》。

然而我国较之于这些发达的欧美国家,在应用塑性法设计上还不是很成熟,而且塑性法并不是对所有的材料和结构都适用,针对使用塑性法设计钢框架结构的适用性,以及塑性理论的精确度,本文在现有的塑性理论的基础上通过模型试验对其进行了验证和分析。

1 钢材的性能

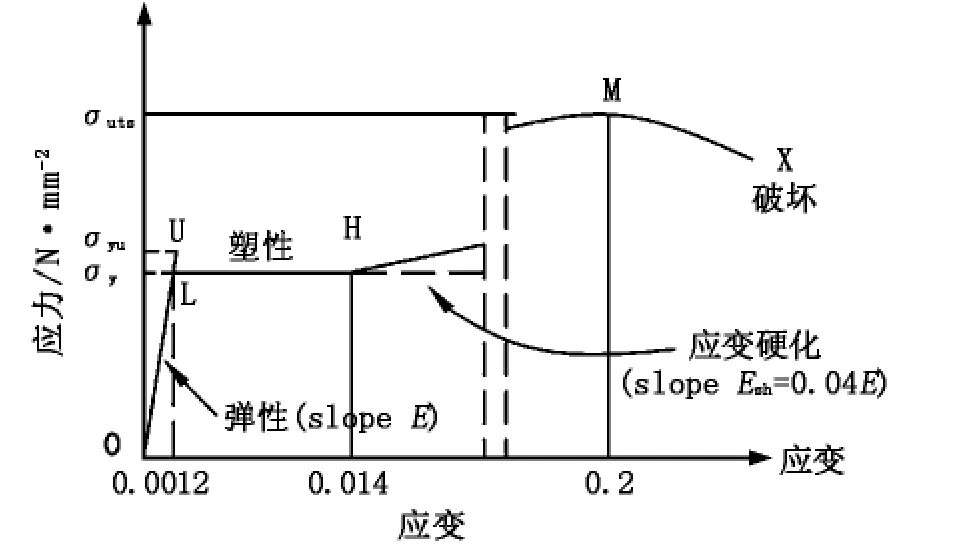

一根典型的软钢棒受拉时的应力-应变图如图1所示。钢棒受拉的时候,当应力超过钢材的弹性极限时,钢截面积减小,同时钢棒拉长,随着荷载的增加,最后结构被破坏[2]。试验表明,钢棒受压破坏时的应力大小很接近其屈服应力,而钢棒受拉破坏时的应力则是其屈服应力(结构达到弹性极限时的应力)的两倍左右。所以,当钢筋受压超过屈服应力时,结构很快就被破坏了,但是当钢筋受拉超过屈服应力时,结构还要经历一段较长的时间和变形才能达到破坏,这就是说在钢筋达到其弹性极限以后还有相当大的备用容量可以利用,而达到弹性极限后的阶段我们称之为塑性阶段。

图1 钢筋受拉应力-应变图

由图1所示软钢受拉的应力-应变图可以看出,在软钢受拉直至其被破坏的整个过程很明显地分为4个阶段:

图2 简化后的钢筋受拉应力-应变图

a)弹性阶段OU 该阶段材料变形小,属于弹性变形,应力应变是线性关系。U点是上限屈服强度点,与之对应的应力是σyu.

b)屈服阶段UL 当结构达到屈服强度点U时,应力快速下降到下限屈服点L,L点是下限屈服强度点,与之对应的屈服强度是σy.

c)强化阶段LH 在应力保持不变的情况下,应变一直在增加,钢材的这种性能又叫塑性,LH这一段又叫钢材的塑性流,不同的材料达到H点的应变不同,一般来说,结构达到H点的应变至少是达到屈服点的10倍。

d)硬化阶段,H之后 又叫钢材的应变硬化性能,塑性流阶段结束以后,随着应变的增加,应力也有所增加,但是增加的幅度比较小,最终达到极限应力σuts,结构被破坏,钢筋局部径缩,形成杯状和圆锥体状破裂。破坏时最大变形可以达到样品最后长度的20%。

综上所述可以看出,钢材具有良好的延性和塑性,具有很明显的屈服平台,可以抵抗足够的变形;同时钢材也有足够的应变硬化性能,钢结构才可以达到极限荷载,塑性设计才能够适用[3]。GB 50017—2003《钢结构设计规范》规定满足以下条件的钢材可以使用塑性法进行设计:强屈比 fu/fy≥1.2;伸长率δ5≥15%;相应于fu的应变εu不小于20倍的屈服点应变εy.

2 塑性法在钢结构设计中的应用

1917年,基于弹性法的不足之处,N.C.Kist教授发表了塑性分析法,又叫极限荷载分析法[4],随后美国教授J.A.Vanden Brook和英国教授J.F.Baker通过试验分别在小模型结构和全模型结构上验证了塑性法在实际中的应用。塑性设计理论是以塑性铰的假设为基础,假设超静定结构的某一截面弯矩达到塑性弯矩的时候,结构中的若干部位可以形成塑性铰,并且在弯矩保持不变的情况下,塑性铰可以在一定的范围内充分转动,引起结构内力重分配,从而发挥结构各部分的潜能,最终结构形成若干个塑性铰直至结构变为破坏机制体系[5]。这种以整个结构的极限承载力作为结构的极限状态来分析的方法叫做塑性法。在这里,塑性铰的形成是结构受到破坏的关键。塑性法就是通过预测塑性铰形成时的荷载,以及塑性铰形成的位置来设计钢框架结构。塑性法的应用还基于如下的假设:

a)将钢材视为理想的弹塑性材料。

b)塑性破坏是结构被破坏的先决条件,但是同时要避免其他形式的破坏,比如说局部屈曲或者侧扭屈曲以及由于其他变形引起的破坏。

c)钢框架结构形成塑性破坏主要是由弯矩引起的,其次再是剪力和轴力。

3 TQ模型试验分析

该试验引入了英国高校通用的17个TQ试验模型(如超静定珩架结构模型、超静定连续梁模型、通用框架模型等)其中之一:钢框架塑性弯矩试验模型,该试验模型包括按比例制作的固定在桌面上的钢框架模型和TQ分析软件。

a)钢框架模型嵌入安装在桌面上的铝框架中,两端均属于固结。该样本材料是黑热轧钢,可以在应力不变的情况下承受较强的塑性变形,这一点是使用塑性理论设计的关键点。框架模型为矩形截面,面积为12.7 mm×3.2 mm,有效高度200 mm,宽度300 mm;

b)TQ分析软件STR2000与模型连接,可以直接在电脑上绘制出荷载-变形图。

该试验对TQ模型进行了不同方式的加载,并通过与其相连接的TQ分析软件,来观察钢框架结构遭破坏过程中的荷载-变形关系,并找出在不同荷载作用下,钢框架破坏时塑性铰的位置,以及破坏的形式特点。最终对塑性分析法的准确性进行验证。

根据加载的不同方式,该试验分4组分别进行,第一组是在跨中加竖向荷载;第二组是给框架梁加水平荷载;第三组是加混合荷载,包括水平荷载和竖向荷载;第四组是计算水平荷载下的塑性弯矩。

图3 TQ模型试验桌面设备:钢结构的塑性弯矩

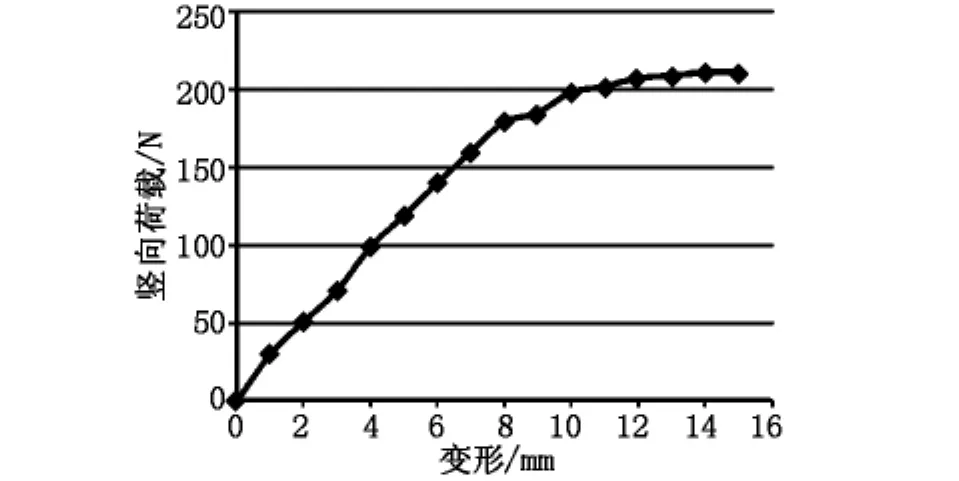

3.1 试验1 竖向荷载作用下的钢框架结构

第一组试验是在框架梁的跨中缓缓施加竖向荷载,同时在电脑上观测软件测出来的框架变形,当框架变形达到1 mm时,记录下荷载大小,以此类推,框架变形每增加1 mm,都记录下荷载的大小,直至荷载保持不变为止,试验结果如表1、图4。

表1 竖向荷载作用下的荷载及变形

图4 竖向荷载作用下的荷载-变形图

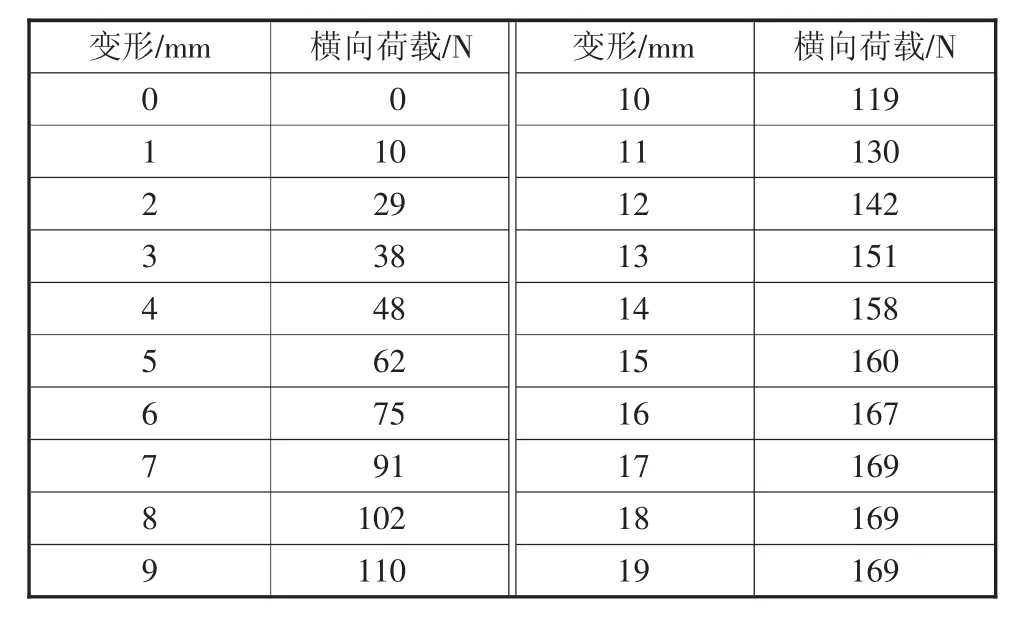

3.2 试验2横向荷载作用下的钢框架结构

第二组试验是在框架的横梁右侧缓缓施加横向荷载,同时在电脑上观测软件测出来的框架变形,当框架变形达到1 mm时,记录下荷载大小,以此类推,框架变形每增加1 mm,都记录下荷载的大小,直至荷载保持不变为止,试验结果如表2、图5。

表2 横向荷载作用下的荷载及变形

图5 横向荷载作用下的荷载-变形图

3.3 试验3综合荷载作用下的钢框架结构

第三组试验是在框架的跨中缓缓施加25 N的竖向荷载,然后,在横梁右侧缓缓施加25 N的水平拉力,之后将竖向荷载增加至50 N,紧接着水平荷载增加至 50 N,以此类推,荷载以每次增加25 N的竖向荷载和水平荷载交替增加,直至塑性铰形成,框架被破坏,记录下框架受破坏时的水平荷载和竖向荷载的大小,试验结果为:

钢框架受破坏时的水平荷载为:H=118 N,

钢框架受破坏时的竖向荷载为:V=159 N,

因此总荷载为4H+3V=949 N.

3.4 试验4 水平荷载作用下的钢框架结构的塑性弯矩

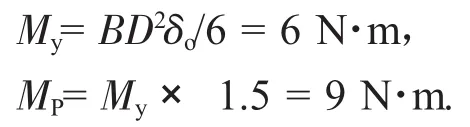

第四组试验是为了检测塑性理论的准确性,比较钢框架结构形成塑性铰时塑性弯矩的实际大小与理论值的大小。为此试验4在试验2的基础上稍加改进,将框架左侧固端约束去掉,在框架梁右侧缓缓施以水平拉力H,直至框架变形维持不变,记录下荷载的读数,此时塑性铰在框架的右侧固端形成,试验结果为:

则塑性弯矩MP=H×0.2=8.2 N·m,

根据B.G.Neel提出的塑性法设计的理论[2]:

对于矩形截面的塑性系数为1.5[6],即:MP=My×1.5,

试验4得出的塑性弯矩为8.2 N·m,而按照塑性理论得出的塑性弯矩为9 N·m,该试验验证结果为:用塑形法计算刚框架结构的精度可达到1-(9-8.2)/8.2×100%=90.24%。

3.5 试验结果分析

由试验1和试验2的试验结果可以看出,当荷载较小的时候,无论是竖向荷载还是水平荷载,钢框架结构的变形和荷载都呈线性关系,结构变形属于弹性变形;随着荷载的增加,每形成一个塑性铰,荷载-变形曲线就会变平缓,也就是说钢框架的变形会随着每一个塑性铰的形成而加速,当最后一个塑性铰形成的时候,荷载为极限荷载,之后随着变形的增加,荷载几乎保持不变。

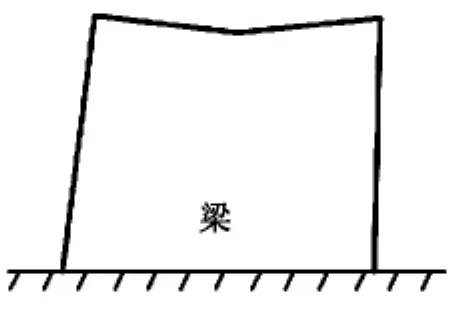

对于竖向荷载下的钢框架,结构破坏时形成了3个塑性铰,分别位于框架梁的跨中和底端的两个固结点,由于固结钢框架是四次超静定结构,而结构被破坏时只形成3个塑性铰,所以结构最终没有形成破坏机制体系,而是以梁破坏的形式破坏的。

图6 竖向荷载作用下塑性铰的形成

图7 竖向荷载作用下 结构的破坏:梁破坏

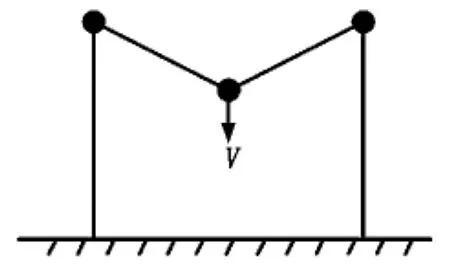

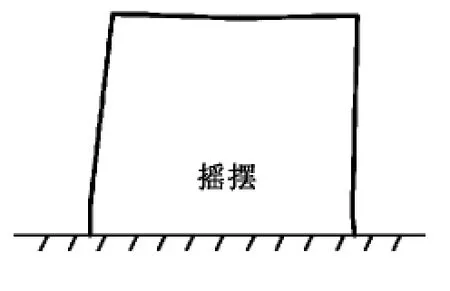

对于横向荷载下的钢框架,结构破坏时形成了4个塑性铰,分别位于框架梁的两端和底端的两个固结点,由于固结钢框架是四次超静定结构,而结构被破坏时形成4个塑性铰,所以结构最终以摇摆倒塌的形式形成破坏机制体系。

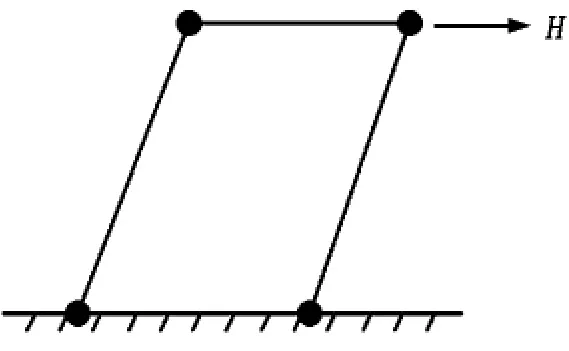

图8 横向荷载作用下塑性铰的形成

图9 横向荷载作用下 结构的破坏:摇摆倒塌

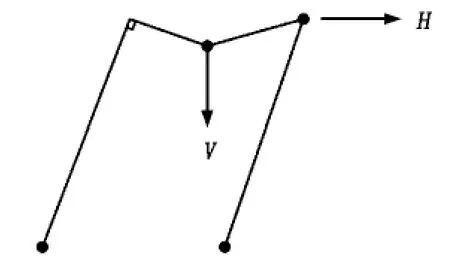

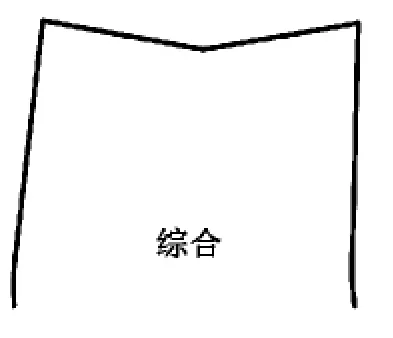

对于综合荷载下的钢框架,结构破坏时形成了4个塑性铰,分别位于框架梁的跨中和右侧,还有底端的两个固结点,由于固结钢框架是四次超静定结构,而结构被破坏时形成4个塑性铰,结构最终以摇摆倒塌的形式形成破坏机制体系。

图10 综合荷载作用下塑性铰的形成

图11 综合荷载作用下 结构的破坏:摇摆倒塌

通过试验4得出的塑性弯矩与塑性理论推导出的塑性弯矩对比可以看出试验结果与理论结果的偏差只有9.76%,考虑到试验本身的系统误差和随机误差,该试验基本可以验证塑性理论设计钢框架结构的精确性。

4 弹性法和塑性法的比较

钢框架结构的设计有两种方法:弹性法和塑性法。作为比较保守的传统设计方法,弹性法在设计钢框架结构时,假定结构只发生了弹性变形,设计时需将结构最大内力截面上的最大应力控制在材料强度设计值之内。对于发展塑性变形能够继续提高承载力的构件,弹性法一方面具有更大的实际安全储备和安全度,另一方面完全忽略了由于钢筋的延性而使得它具有超过屈服强度后的承载力,这就给实际应用中带来了较大的经济损失。

弹性法虽然相对于塑性法来说比较安全,但是从另一方面来说又过于保守,不够经济合理,而且弹性法的计算过于繁琐,在设计过程中太耗时。相对地,塑性法主要具有如下优点:

a)降低工程造价,与普通的弹性法相比,塑性法用钢材平均可以省10%~15%左右。

b)更好更直观地估计整个结构的安全度,而不只是结构在弹性范围内的内力和位移。

5 总结

使用塑性法设计钢框架结构是大势所趋,塑性法可以很好地利用钢材自身的优势,发挥其延性、塑性和应变硬化性能,将其超过弹性极限还能够承载的潜能有效地发挥了出来,在实际应用中节约了时间,增加了经济效益。本文通过模型试验又进一步验证了塑性理论的精确性很好,试验误差也很小,更加确定了塑性理论应该在现实中多加推广。