半球动压气浮轴承有螺旋槽与无螺旋槽轴承特性仿真分析

2017-10-09高峰许相玺王莎莎田秀

高峰,许相玺,王莎莎,田秀

半球动压气浮轴承有螺旋槽与无螺旋槽轴承特性仿真分析

高峰,许相玺,王莎莎,田秀

(北京航天控制仪器研究所,北京,100854)

本文采用CFD数值模拟方法和试验数据相结合的方式对半球型动压气浮轴承径向偏心3%和轴向偏心3%的流场进行分析。对轴承同一偏心率下有、无螺旋槽的轴径向刚度、轴径向承载力、姿态角、功率等特性进行了比较。结果表明,半球型动压气浮轴承的数值仿真结果与试验数据吻合较好。刻有螺旋槽的轴承,压力沿螺旋槽逐渐上升,在螺旋槽顶达到峰值,跨过螺旋槽后压力逐渐降低。由于圆周均布了多个螺旋槽,螺旋槽的导流作用使得高压区均匀的分布在轴承圆周面上。没有螺旋槽的轴承在径向偏心时存在一个对称分布的高压区和低压区,二者夹角近似180度,但在轴向偏心时却无法形成动压效应,轴承支撑力几乎为0。相比无螺旋槽的轴承,有螺旋槽压力分布更均匀,能提供轴、径向支撑力,且姿态角和功率更小,更有助于电机稳定的高速旋转。

半球型;动压气浮;数值模拟

0 引言

相比滚珠轴承,动压气浮轴承以气体作为轴承间隙的润滑介质,具有精度高、等刚度、摩擦小、长寿命等特点[1]。采用动压气浮轴承的电机高速旋转时,轴承间隙内的气膜形成高压支撑转子浮起[2]。动压气浮轴承工作表面可以设计成带有螺旋槽的结构或无螺旋槽的结构,林惠光等人[3]对不同偏心率、不同间隙下的无螺旋槽动压气浮轴承间隙流动进行了数值分析,季旭等人[4]对有螺旋槽的平面止推轴承压力场进行了仿真分析。

本文以半球型动压气浮轴承为研究对象,采用CFD数值模拟方法和试验数据相结合的方式研究刻有螺旋槽半球轴承的流场特性,对比分析有、无螺旋槽轴承的轴、径向刚度,轴、径向承载力,姿态角,功率等性能参数。

1 几何建模及边界条件设置1.1 几何建模及网格划分

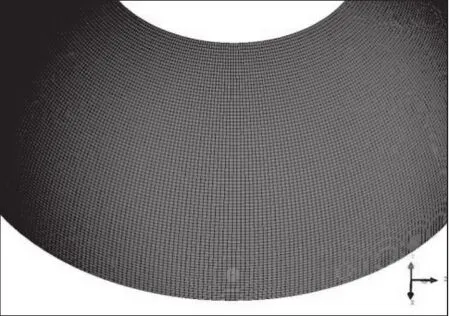

本文分别模拟半球型动压气浮轴承径向偏心3%和轴向偏心3%的情况。为保证仿真精度,本文使用ICEM软件对轴承气膜流场进行结构化网格划分。轴承几何建模参数如下:轴承半径10mm,轴承间隙6μm,螺旋槽数16个,螺旋槽深8μm。有螺旋槽的网格如图1所示,网格总数19万。无螺旋槽的网格如图2所示,网格总数18万。

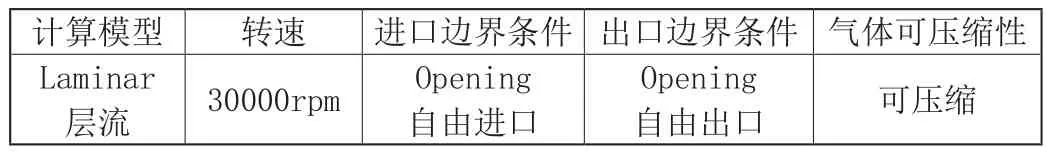

1.2 计算边界条件设置

图1 带有螺旋槽的半球轴承

图2 无螺旋槽的半球轴承

表1 计算边界条件设置

2 计算结果

2.1 带有螺旋槽的半球轴承流场仿真结果

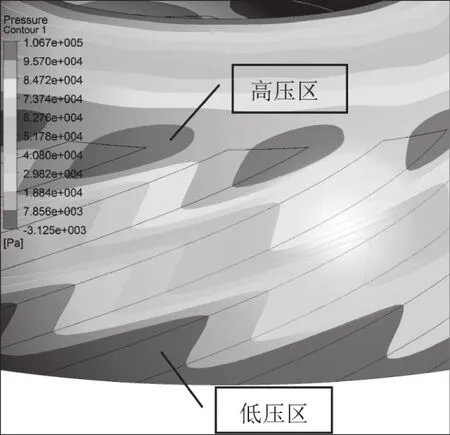

带有螺旋槽的轴承在径向偏心3%或轴向偏心3%下的压力场分布具有相似特征。为便于分析,本文以径向偏心3%为例,其轴承压力场分布如图3所示。随着轴承以30000rpm高速旋转,半球大端产生负压,外界气体被吸入轴承工作间隙内,气体从半球的大端进入,从半球的小端流出。从压力变化趋势看,压力沿着螺旋槽的螺旋方向逐渐上升,跨过螺旋槽后压力逐渐降低。在螺旋槽顶端,即槽区和台区的交接处形成最大压力,且高压区向轴承旋转方向略有偏移。这是由于气体沿着螺旋槽流动时,当遇到槽台交界处,由于槽区间隙大于台区间隙,气体通道突然收缩,为保证槽台交界前后的气体质量守恒,在螺旋槽区域必形成负压梯度,即压力逐渐上升,在台区必形成正压力梯度,即压力逐渐降低,因此在螺旋槽顶的槽台交界处压力达到最高值,即形成了“动压效应”。

上述压力分布形成的支撑力变化如图4所示,与压力分布趋势相似,支撑力在轴承入口基本为0 N,随后沿着螺旋槽上升方向逐渐增大,在槽台交界附近形成最大值,跨过槽台交界区后,支撑力逐渐减低,到轴承出口基本为0 N, 因此带有螺旋槽的半球轴承支撑力集中在螺旋槽顶的槽台交界处。

图3 半球轴承径向偏心3%压力云图

图4 半球轴承径向偏心3%支撑力分布图

2.2 带有螺旋槽的轴承仿真结果与试验数据对比

径向偏心3%的仿真结果与试验数据对比如表2所示,轴向偏心3%的仿真结果与试验数据对比如表3所示。对比看出,仿真数据与试验数据偏差较小,一般不超过10%,可以证明仿真结果比较准确。

表2 有螺旋槽轴承径向偏心3%的仿真结果与试验数据对比

表3 有螺旋槽轴承轴向偏心3%的仿真结果与试验数据对比

2.3 有螺旋槽与无螺旋槽的半球轴承仿真对比

2.3.1 径向偏心3%的情况

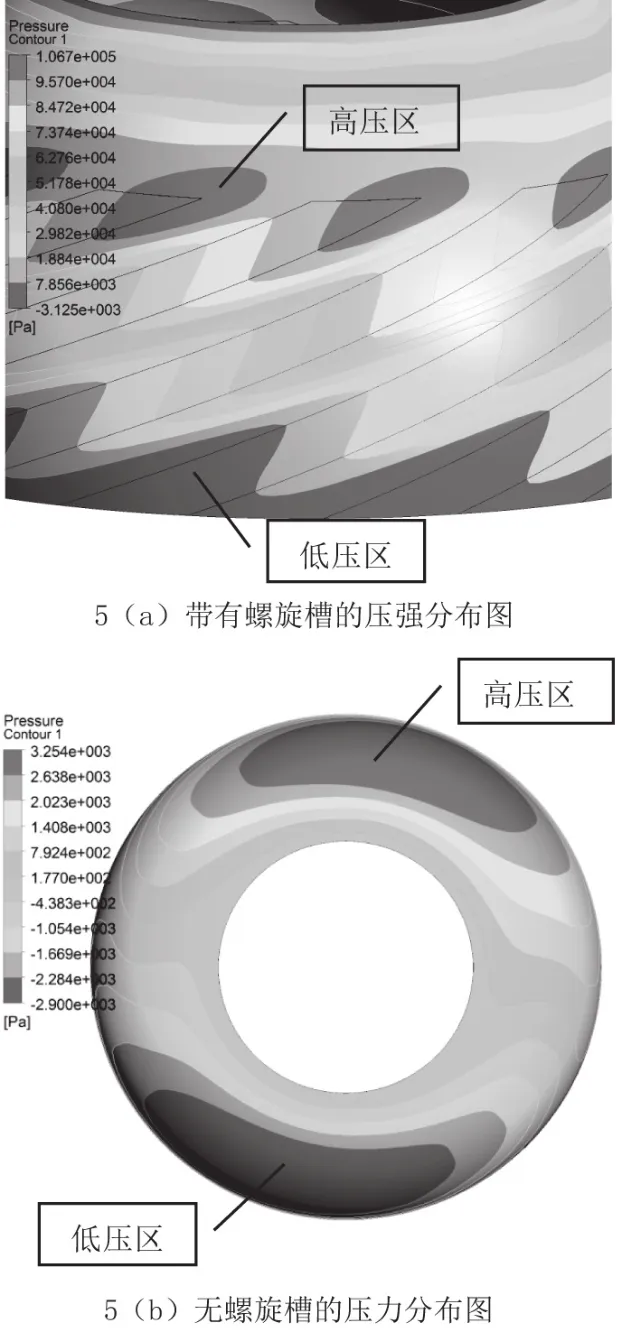

当有螺旋槽与无螺旋槽的轴承径向偏心均为3%时,二者的压力对比如图5所示。从图上可以看出,由于螺旋槽圆周均布的结构特性以及气体流动的动压效应,带有螺旋槽的高压区在轴承圆周方向呈现周期性变化,而无螺旋槽的高压区和低压区却比较集中,面积较大,高压区与低压区呈180°对称分布。从压强大小上看(相对大气压),有螺旋槽产生的最高压强为1.067×105Pa,无螺旋槽产生的最高压强为3.254×103Pa,有螺旋槽的最高压强达到无螺旋槽的33倍。但二者的最低压强差别不大,有螺旋槽为-3.125×103Pa,无螺旋槽为-2.9×103Pa。

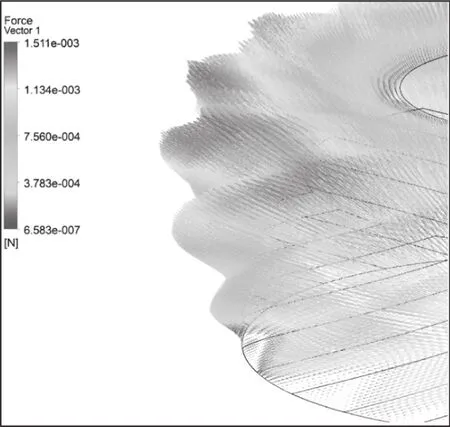

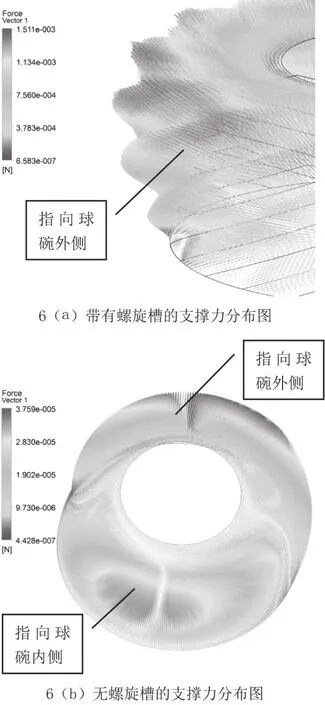

有螺旋槽与无螺旋槽的轴承支撑力对比如图6所示,图中彩色箭头表示轴承表面各点受力的大小和方向,轴承对外表现出的总支撑力即为各点矢量求和。图6显示出二者在支撑力上的明显差异,受压力分布影响,有螺旋槽的支撑力沿螺旋槽逐渐增大,且圆周方向分布较均匀,支撑力方向指向球碗外侧。无螺旋槽的支撑力在高压区或低压区附近集中,高压区的支撑力指向球碗外侧,低压区的支撑力指向球碗内侧。

有螺旋槽与无螺旋槽的轴承特性参数对比如表4所示。在径向偏心3%的条件下,径向支撑力和径向刚度差异不大,这是由于,虽然有螺旋槽产生的压强大,但由于球碗各点支撑力基本都指向球碗外侧,因此在求解径向支撑力时,各点矢量求和相互抵消。无螺旋槽产生的压强虽然小,但高压区产生的支撑力指向球碗外侧,低压区产生的支撑力指向球碗内侧,在矢量求和时支撑力方向相同相互叠加,因此宏观上表现出有、无螺旋槽的支撑力差别不大。但在支撑力分布规律上,有螺旋槽比无螺旋槽更加均匀,能够保证电机高速稳定旋转。此外由于螺旋槽的存在,相当于增大了轴承的平均间隙,因此有螺旋槽的功率小于无螺旋槽的功率。而且无螺旋槽的姿态角明显大于有螺旋槽的姿态角。

图5 有螺旋槽与无螺旋半球轴承压力分布图

图6 有螺旋槽与无螺旋半球轴承支撑力分布图

2.3.1 轴向偏心3%的情况

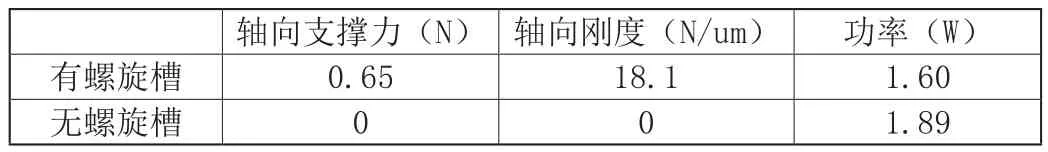

当有螺旋槽与无螺旋槽轴承均存在3%的轴向偏心时,二者轴承参数如表5所示。有螺旋槽的轴向支撑力为0.65 N,轴向刚度为18.1N/μm,功率1.60W。但无螺旋槽的轴向支撑力和刚度均为0,功率1.89W高出有螺旋槽近20%。这是由于虽然无螺旋槽轴承存在3%的轴向偏心,但由于缺少螺旋槽的台阶作用,轴承间隙内的气体只能随着轴承旋转做圆周运动,无轴向运动,无法形成螺旋槽特有的动压效应。而且即便气体有圆周运动,但由于在垂直旋转轴截面上的轴承间隙沿圆周方向处处相等,也无法形成动压效应所必须的“楔形结构”,因此无螺旋槽轴承在仅有轴向偏心时无法提供支撑力,无法承受轴向载荷。

表5 轴向偏心3%条件下轴承特性参数对比

综上所述,为保证电机在不同工况下都能高速稳定旋转,半球动压气浮轴承应选用刻有螺旋槽的方案。

3 结论

本文通过数值模拟对半球型动压气浮轴承径向偏心3%和轴向偏心3%的流场进行了仿真,对有、无螺旋槽的轴承特性进行了比较。

(1)有螺旋槽轴承的仿真结果与试验数据吻合较好,相对误差不超过10%,仿真数据具有一定的参考意义。

(2)刻有螺旋槽的轴承在高速旋转时,无论轴向偏心还是径向偏心,气膜压力场分布相似。压力沿螺旋槽逐渐上升,在螺旋槽顶达到峰值,且槽顶的高压区偏向轴承旋转方向一侧。跨过螺旋槽后压力逐渐降低。由于圆周均布了多个螺旋槽,螺旋槽的导流计。对于板子的设计而言,增加一个Dummy芯板能够很好的抵抗翘曲的形成。L1层铜厚的增加和Solid Bar 设计有利于PCB板子两面的残铜平衡和铜皮涨缩过程的应力平衡,从而改善PCB翘曲。该实验后,我们用优化后的方案试生产了一批产品并测量翘曲值,结果满足预期。

[1]IPC TM 650 2.4.22C

Simulation and analysis of the characteristics of the hemispherical hydrodynamic journal bearing with spiral groove and without helical groove

Gao Feng, Xu Xiangxi, Wang Shasha, Tian Xiu

(Beijing Institute of aerospace control instrumentation, Beijing ,100854)

In this paper, CFD numerical simulation method and experimental data are combined to analyze the radial eccentric 3% and axial eccentric 3% flow field of the hemispherical Journal bearing. The radial stiffness, axial radial bearing capacity, attitude angle and power of the shafts with and without spiral grooves under the same eccentricity ratio of the bearings are compared. The results show that the numerical simulation results of the hemispherical pneumatic journal bearing are in good agreement with the experimental data. With the spiral groove bearing, the pressure gradually rises along the spiral groove, reaches the peak at the top of the spiral groove, and decreases gradually after the spiral groove. Because the circle is distributed with a plurality of spiral grooves, the diversion action of the spiral groove makes the high voltage region uniformly distribute on the circumferential surface of the bearing. When there is no radial groove, there is a symmetrical distribution of the high pressure zone and the low pressure zone. The angle between the two is approximately 180 degrees, but it can not form the dynamic pressure effect when the axial eccentric, and the supporting force of the bearing is almost 0. Compared with the spiral groove bearings, the spiral groove has more uniform pressure distribution, providing axial and radial support, and smaller angle and power, which is more helpful for the stable high-speed rotation of the motor.

hemisphere; dynamic pressure air flotation; numerical simulation

国家重大科学仪器设备开发专项资金资助(项目编号:2013YQ470765)。