45 t大轴重侧架铸造工艺研究及应用

2017-09-29王哲

王哲

(中车齐齐哈尔车辆有限责任公司,黑龙江齐齐哈尔 1610 02)

45 t大轴重侧架铸造工艺研究及应用

王哲

(中车齐齐哈尔车辆有限责任公司,黑龙江齐齐哈尔 1610 02)

随着重载货车的技术的不断发展,我公司研制了目前轴重最大的45 t轴重转向架侧架,为确保公司重载战略的顺利实施,进行了45 t轴重侧架铸造工艺开发工作。本文通过对45 t轴重侧架进行结构分析,并针对其制造难点,进行铸造工艺设计,并采用P r o C A S T对铸造过程进行数值模拟分析,根据分析结果优化了铸造工艺。经生产验证结果,铸件满足产品各项技术要求,达到了预期的效果。

45t轴重;侧架;铸造工艺

D

O I:10.39 69/j.i s s n.100 6-96 58.2017.05.014

我公司出口澳大利亚的45 t轴重矿石车,是目前世界上最大轴重的铁路货车,45 t轴重转向架是铁路货车走行部分核心部件,该转向架为铸钢三大件式转向架。侧架是转向架的基础,它把转向架各零部件组成一个整体,承受、传递各种作用力及载荷,因此其铸造质量对货车运行安全性、可靠性具有重要的作用。本文针对45 t轴重侧架结构特点和技术要求,设计了铸造工艺方案,并通过ProCAST软件进行数值模拟分析,针对分析结果优化技术方案。实践证明,所制定的工艺方案可行,效果良好。

1 侧架结构特点及工艺难点

侧架成品铸件的质量约812.11kg,最大外形尺寸为2470.6 mm×520 mm×483 mm,大体壁厚在14 mm~16 mm之间,最大壁厚在达50 mm,其结构属于典型的复杂薄壁类铸件。局部壁厚变化较大,热结比较分散,铸件温度场分布不均匀,内部密实度不易保证。材质为ZG25MnCrNi的低合金钢,属于亚共析钢,凝固结晶温度范围较宽,如果凝固方式控制不当,易形成裂纹。

2 工艺方案

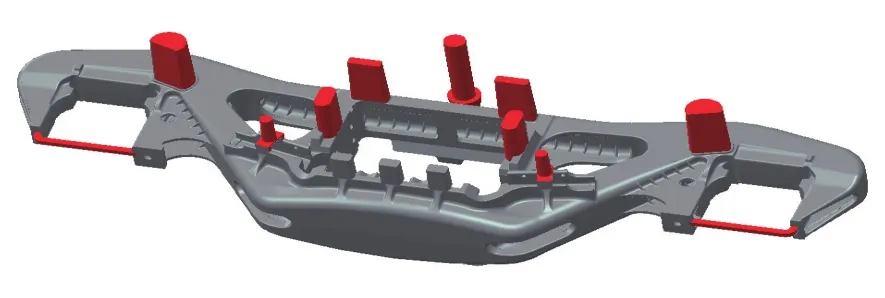

侧架采用酯硬化水玻璃砂造型,制芯,分型面选定在纵向中心面上,浇注系统由侧架上悬梁处引入(如图1所示) 。在产品高点及钢液汇流区域设置排气针及排气冒口,在局部热解部位设置补缩冒口,个别部分布置冷铁进行激冷,使铸件接近同时凝固。

图1 工艺方案

2.1 浇注系统计算可根据以下经验公式[1]计算。

(1)浇注时间

t=G/ Vg≈22s

式中, G为铸件毛坯质量(钢液质量921kg);Vg为钢液的质量流率为42kg/s,包孔直径为45 mm,见表 1。

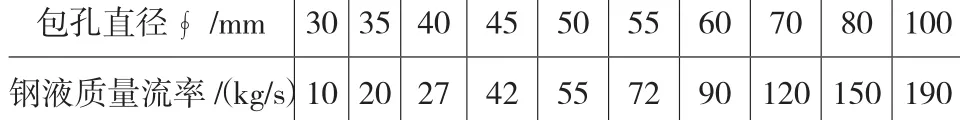

表1 不同注孔直径浇注流量速度V平均值

液面上升速度是获得优质铸件的一个重要因素之一,根据经验铸件质量在500 kg~1000 kg液面上升速度在12~20 mm/s。上述所求得的浇注时间是否合适,通过经验公式验算:

v=18 mm/s

根据验算可知,浇注时间符合经验公式要求。

(2)浇注系统各组元截面

根据我公司在侧架制造中长期实践经验,各截面比值为ΣF包:ΣF直: ΣF横: ΣF内=1:1.8:1.8:2.2,经计算,ΣF直≈ 29 cm2,ΣF横≈ 29 cm2,ΣF内≈35 cm2,

3 数值模拟及分析

采用ProCAST软件对侧架的铸造过程进行模拟。对侧架铸造工艺方案流体场、温度场及收缩位置进行分析。确定可行性。

根据侧架生产实际情况设定边界条件及初始条件,设定浇注温度1580 ℃、铸型及环境温度为20 ℃、浇注速度为42kg/s,相应的浇注时间为22s。

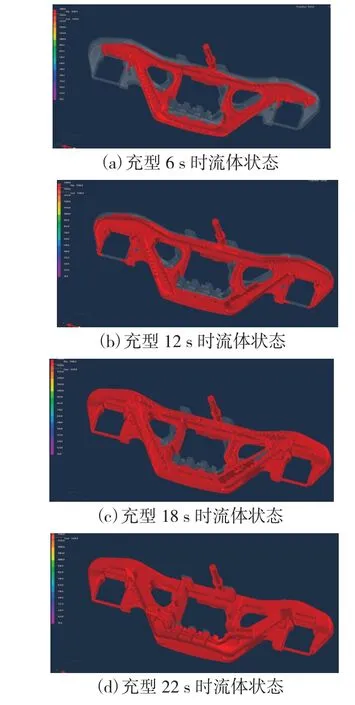

3.1 流动场分析

液态金属的充型过程中和流动形态直接影响铸造的质量,根据充型过程中金属液体的流动形态及稳流程度,可以发现铸件在充型过程中可能产生冷隔、浇注不足、卷气、夹渣、粘砂等缺陷。如图2示。

图2 侧架充型过程流体场

从图2可以看出,在充型6 s时钢液的流动较为平稳,随着充型过程的进行,由于钢液前沿撞击铸件型腔而受阻回流,在18 s左右出现稳流,此期间可能出现卷气夹渣等铸造缺陷。在重力及粘性力的作用下,液态金属逐渐趋于稳定。同时在钢液汇集及钢液上升受阻部位设置了冒口及排气针进行排气。由上述分析可知,浇注系统设计合理。

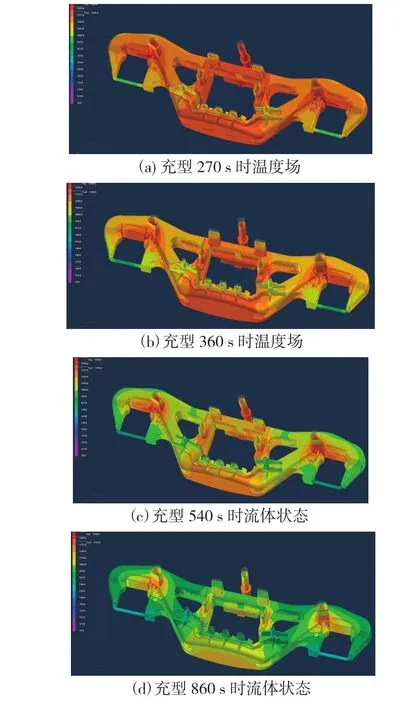

3.2 凝固温度场的数值模拟

凝固过程的温度场反映凝固过程中铸件各部位的温度变化,据此可以发现铸件凝固过程中形成铸造缺陷。

图3 凝固过程温度场(℃)

从凝固过程的温度场可以看出,内浇口附近及部分冒口根部存在收缩缺陷。具体分析如下:

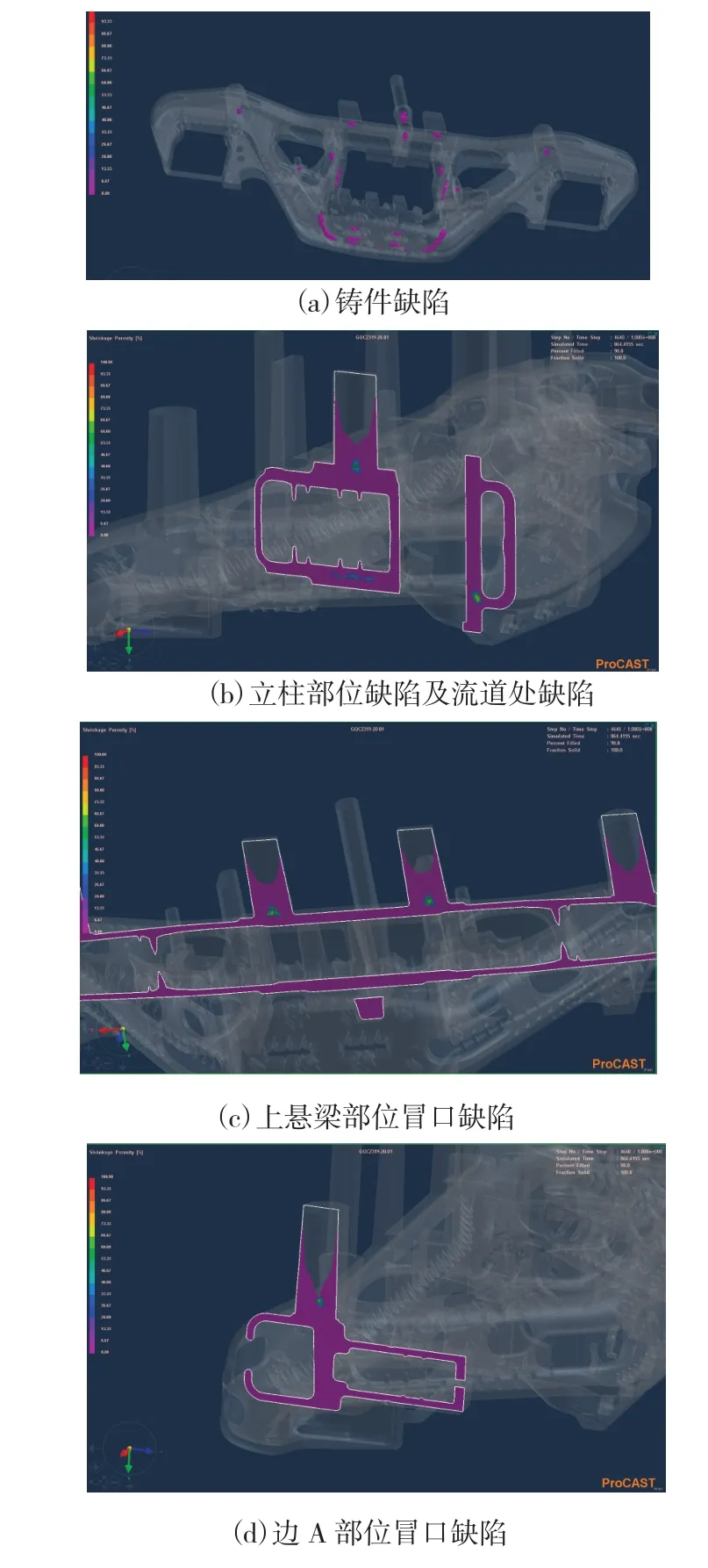

(1)铸件壁厚变化较大及流道部位产生的热量积聚,铸件并不是顺序凝固。立柱面下部及侧架腹部壁厚较大部位凝固较周围慢,容易产生孤立液相区,如图4.a所示。

(2)上悬梁处冒口在设计时,未考虑冒口根部和铸件连接处由于钢液流通效应及热对流形成接触性热节[3],使热节下移至冒口根部形成缺陷,如图4.c所示。

图4 铸件缺陷预测分析

(3)边A冒口在设计时侧重考虑造型工艺,使冒口设计受限,模数偏小,如图4.d所示。

(4)立柱物理热节相对较小,但立柱上部结构为阶梯状,原冒口设计意图为排气兼补缩作用,从模拟分析结果来看,设计并不合理,如图4.b所示。

针对上述问题,对侧架工艺进行逐一改进:

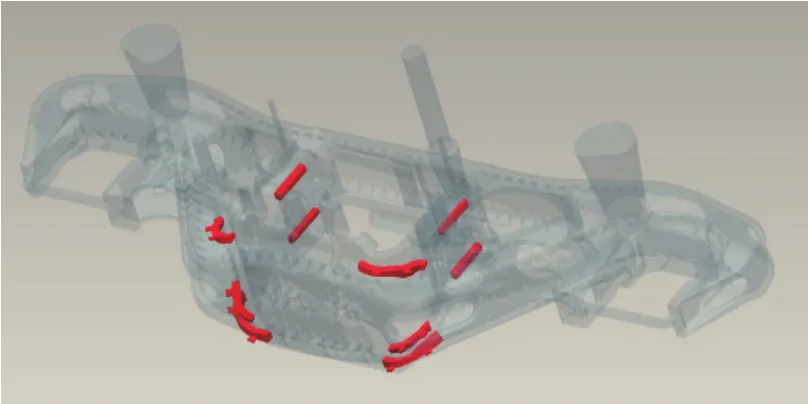

(5)在立柱及侧架腹部采用冷铁进行激冷,方案见图5,进而消除缩松及缩孔类缺陷倾向。

(6)取消上悬梁冒口及立柱冒口,并在立柱面上布置排气针,弯角处布置冷铁进行激冷。

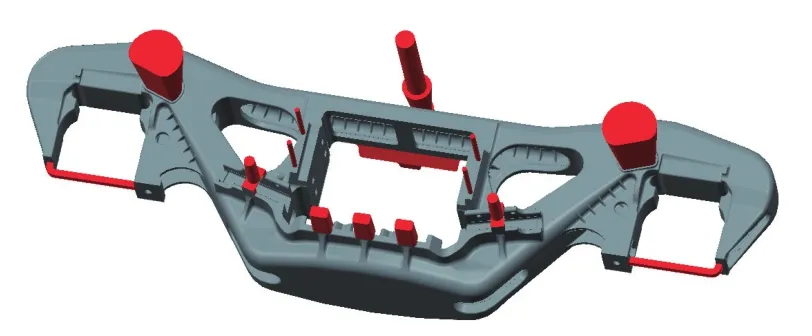

(7)增加边A冒口尺寸,将冒口设计成倒锥形,方案见图6所示。

图5 冷铁布置方案

图6 冒口改进方案

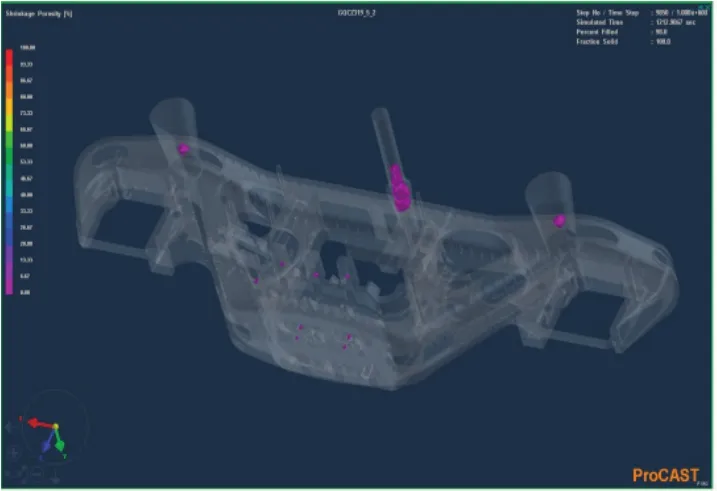

对改进后的方案进行在再次模拟,根据分析结果可知改进后的方案缺陷基本消除,分析结构如下:

图7 改进后的铸件缺陷预测

图8 实物铸件

4 试验验证

根据模拟结果对工艺方案进行优化后,进行了侧架的现场验证工作。实践表明优化的侧架铸造工艺合理,铸件表面光洁,未发现肉眼可见的缩孔、裂纹等铸造缺陷,经整体磁粉探伤检测、关键区域断面解剖(图9),未发现大的铸造缺陷,满足产品技术条件的要求。

图9 实物断面解剖照片

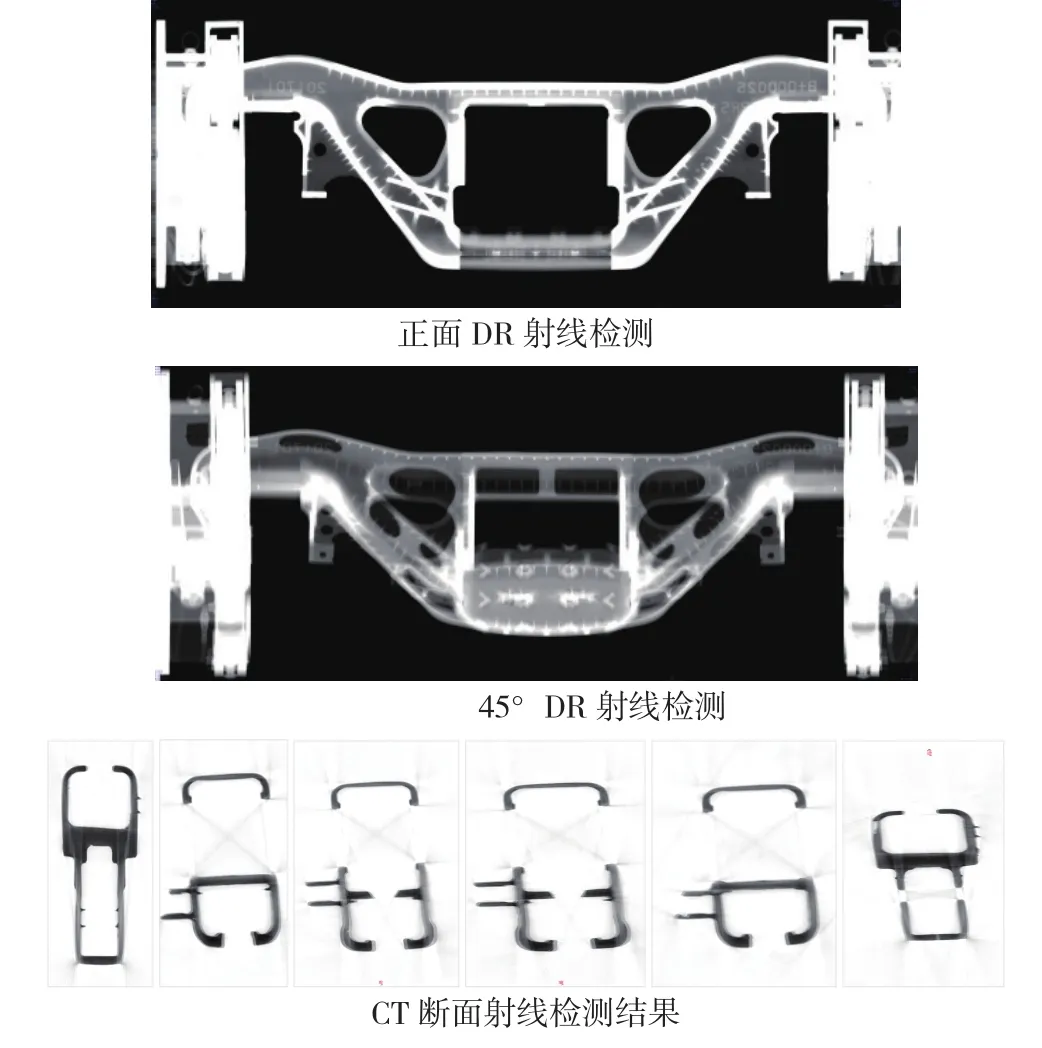

为全面评定内部铸件内部质量,对侧架采用DR成像法及工业CT检测[3]。 DR成像法(Digiral Radiography),一般在一个方向上由胶片或者探测器接收穿过工件的射线得到图像数据。工业CT(Computerized Tomography)通过对铸件各方向的扫面获得断面CT图像,影响清晰,是目前最为可靠的无损检测手段之一。通过DR及CT检测可知侧架密实度优良,结果如图10所示。

5 结语

(1)钢液主要流经通道及流道收窄区域会产生大量的热量积聚,进而影响温度场分布,这些区域在凝固过程中容易出现孤立液相区,可能产生铸造缺陷。此方案中在侧架立柱及腹部布置冷铁进行激冷,平衡温度场来降低缺陷的形成。

(2)数值模拟软件是有效的数值分析软件,可以辅助分析铸造工艺的合理性,节约铸造工艺设计时间,降低开发成本。

(3)工艺方案设计合理,满足产品各项要求,取得了理想的效果,经过了生产实践的检验。

图10 产品内部密实度检测

[1] 李弘英,赵志成.铸造工艺设计[M]. 北京:机械工业出版社,200 5.2.

[2] 范金辉,魏兵,汪锋.铸件热节系统性的研究[J].铸造技术,200.3

[3] 曾理,蒲云,马睿.基于工业CT的铁路货车铸件缺陷自动检测[J].中国铁道科学,200 9.7.

Research and application of casting process for 45-ton heavy axle load side frame

Wang Zhe

(CRRC qiqihar rolling stock Co., Ltd., Qiqihar 161002,Heilongjiang,China)

As the continuous development of technology on heavy load wagons, our company(CRRC QIQIHAR) has developed the 45-ton axle load bogie which is the heaviest load bogie in the world. The 45-ton axle load side frame casting process development has been carried out .to ensure the implementation of the our company's strategy for heavy load wagons. In this paper, the structural analysis of the 45-ton axle load side frame was simulated by using ProCAST software , after which the casting process was optimized according to the simulating results. By production verif i cation, the quality of castings meets the technical requirements of the product , which succeeds to achieve the anticipated.

45-ton axle load;side frame;casting process

T G 244;

A;

100 6-96 58(2017)05-00 42-04

2017-05-23

稿件编号:170 5-179 7

王哲(198 5—),工程师,主要从事铸造工艺的开发研究工作.