船舶抗冰碰撞舷侧结构加强方案及优化设计

2017-09-29张淼溶王祥康张熠飞

张淼溶,王祥康,张 健,张熠飞

(1. 泰州学院 船舶与机电工程学院,江苏 泰州 225300;2. 江苏科技大学 船舶与海洋工程学院,江苏 镇江 212003)

船舶抗冰碰撞舷侧结构加强方案及优化设计

张淼溶1,王祥康1,张 健2,张熠飞1

(1. 泰州学院 船舶与机电工程学院,江苏 泰州 225300;2. 江苏科技大学 船舶与海洋工程学院,江苏 镇江 212003)

本文介绍了船-冰碰撞数值仿真中涉及的关键技术,以船舶肩部舷侧区域与棱角冰发生碰撞作为计算工况,对所选船舶舷侧与冰体碰撞进行数值仿真,根据舷侧响应特征指出其进行结构加强的必要性。由此提出几种舷侧常规加强方案,通过分析各自与冰体接触区域船体外板上受到的平均应力以及碰撞过程中船体结构发生塑性破坏的程度,指出结构仍然存在的问题以及后续加强的方向。最后,设计了 2 种新型舷侧结构并对其进行优化,验证了其具有较优的抗冰碰撞性能,得到了抗冰碰撞舷侧结构设计的相关结论。

船-冰碰撞;冰体模型;结构加强;优化设计

0 引 言

由于近年来全球气候变暖,北极冰川融解加剧,北方航线越发具备在夏季通行商船的能力。然而,散落于海上的冰山及浮冰碎片大量增加,船只与包括冰山在内的浮冰碰撞事故屡有发生,往往造成船体损坏,并引起油气泄露和环境污染,乃至酿成重大人员伤亡。船舶肩部是指船首向平行中体过渡区域,各肋位半宽值逐渐增大,其横剖面从瘦削向丰满过渡。带棱角的冰体一旦与该区域舷侧接触,伴随船舶的行进,极易侵入船体进而划割船体外板及舷侧板架结构。相比于船首与冰体碰撞,船舶肩部与冰体碰撞具有易造成破坏且危害较大的特点,因此,研究抗冰碰撞舷侧结构设计具有重要的实用价值。本文以棱角冰与船舶肩部的碰撞作为计算工况,以船舶舷侧结构作为研究对象,基于所选船舶舷侧与冰体碰撞结构响应特征设计常规及新型舷侧加强结构,根据动态仿真计算结果比较各舷侧结构耐撞性能的优劣,提出可行的结构加强方案及优化建议,希望可以给相关领域的设计人员以及科研工作者提供参考。

1 碰撞仿真技术

1.1 材料模型

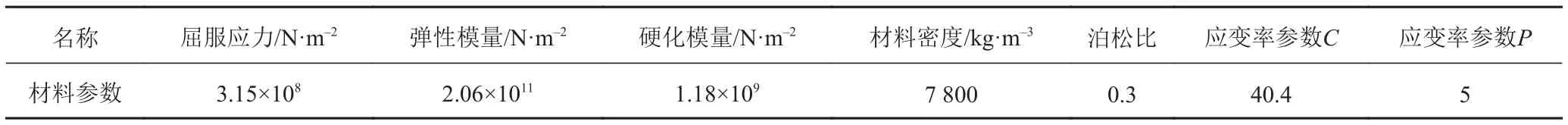

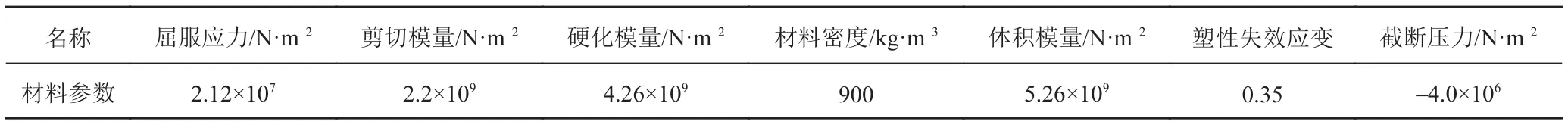

为了真实地反映碰撞过程中的船体材料特性,在参考相关文献[1- 4]的基础上,本文采用塑性动态模型,船体钢的材料参数如表1所示。设定塑性失效应变为0.2,即船体单元产生的塑性应变一旦达到上述值,该单元破裂,不能再承受外力。冰体材料模型一直是国内外专家、学者的研究热点,但目前尚未建立成熟的本构关系,依据已掌握的冰体材料统计、测量及仿真数据[5-8],本文采用各向同性弹性断裂模型,冰体的材料参数如表2所示。

表 1 船体钢的塑性动态材料参数Tab. 1 Parameter setting of MAT_PLASTIC_KINEMATIC for steel

表 2 冰体的各向同性弹性断裂材料参数Tab. 2 Parameter setting of MAT_ISOTROPIC_ELASTIC_FAILURE for ice

1.2 有限元模型处理

算例中,船舶重量15 000 t,型深15.2 m,设计吃水12 m,型宽28 m。本文主要考虑船舶肩部舷侧与棱角冰碰撞,将船舶肩部舷侧有限元网格进行细化,控制网格大小不超过200 mm×200 mm,船舶肩部以后部分简化为刚体,通过关键字*PART_INERTIA控制其重量和重心。棱角冰几何形状为长方体,边长6 m×6 m×8 m,冰体采用solid单元,网格大小为100 mm×100 mm×100 mm。所选船舶与棱角冰的接触采用侵蚀接触。

2 船舶舷侧与冰体碰撞结构响应

2.1 计算工况

建立如下坐标系:x轴方向为船宽方向,y轴方向为船长方向,z轴方向为吃水方向。为了对船舶航行过程中其肩部舷侧区域与棱角冰发生碰撞进行模拟,仿真中,船舶处于自由状态,以6 m/s的初速度沿与y轴呈10°夹角向冰体靠近,棱角冰位于所选船舶肩部舷侧区域以外,其长边与y轴方向平行,2 条短边与x,z轴成一定夹角,与船舶肩部最接近的长棱边的高度为10.5 m。对冰体与y轴平行且背离船舶肩部的 2个表面施加全约束,所选船舶部分模型与冰体模型的相对位置如图1所示。

2.2 数值结果及分析

本文采用与冰体接触区域船体外板上受到的平均应力以及碰撞过程中船体结构发生塑性破坏的程度作为指标,评价结构是否需要加强以及加强方案的优劣性。船舶肩部位于Fr148~Fr166之间,根据有限元计算结果,选取船长方向在Fr153~Fr164之间吃水方向在平台板至以上第 4 根肋骨之间的外板作为接触区域,如图2黑色区域。需要说明的是,船冰碰撞过程中,上述接触区域并非时时与冰体发生接触,但整个过程船冰接触区域集中在此。因此,平均应力并不能作为检验外板是否发生屈服的标准,但是,将不同舷侧结构上船体外板接触区域受到的平均应力进行比较,可根据各自的应力状况评价其结构设计的好坏。

仿真模拟时间为1 s,时间步长为0.02 s。图3显示船舶肩部的塑性破坏情况,该船舶舷侧采用高强度钢AH32,材料所受应力超过315 MPa认为其达到屈服极限,此后发生塑性变形和破坏。图中显示,接触区域的舷侧外板在较大范围内发生塑性变形,其中3处塑性应变值超过0.2导致单元破坏。图3为计算时间内各时间步接触区域外板单元上受到的平均应力,由于外板较早发生破坏,船冰相互侵入对方,在碰撞初始0.3 s以内,应力值迅速增大后相对稳定。因此,该船舶肩部舷侧区域需要结构加强。

3 舷侧结构常规加强方案及耐撞性能研究

棱角冰对船舶肩部的破坏集中在舷侧冰带线附近,结合图纸信息及计算结果,将吃水方向在平台板至以上第 4 根肋骨之间的船舶肩部舷侧区域的构件作为加强对象。本节中常规加强方案是指仅通过增加板厚或增设骨材来实现结构的加强,且增设的骨材默认与结构中同类构件具有相同的结构形式。为了使常规加强方案具有可比性,加强方案中所增加的钢材重量保持不变。

3.1 加强方案

本节选取了 3 种常规加强方案进行舷侧结构加强,根据各自结构响应情况比较其耐撞性能的优劣。方案(a):增加该区域舷侧外板的厚度6 mm,保持其他构件不变;方案(b):在该区域肋骨之间1/2肋位处增设中间肋骨,等效为扁钢厚度20 mm,保持其他构件不变;方案(c):在该区域纵骨之间1/2跨距处增设纵骨,等效为扁钢厚度16 mm,保持其他构件不变。

3.2 数值结果及分析

图5为 3 种方案下,船舶肩部舷侧接触区域在1.0 s的塑性应变图。 3 种方案,外板及舷侧其他结构均发生不同程度的塑性应变,方案(a)和方案(b)外板未发生失效,方案(c)外板上出现破口。1.0 s时刻,方案(a)中外板单元的最大塑性应变为0.18,节点的最大塑性变形为0.035 m;方案(b)中外板单元的最大塑性应变为0.16,节点的最大塑性变形为0.028 m。从舷侧各构件在 3 种方案下发生塑性破坏的程度来看,方案(b)均优于其他 2 种方案。与原结构相比,3 种方案中外板的塑性破坏程度虽有所减轻,但仍产生较大的塑性应变。结合本节的结论可知,增设横向构件对于提升舷侧结构耐撞性能较为显著,为了进一步降低外板的塑性破坏程度,有必要改变所增设的舷侧横向构件的结构形式。

图6为 3 种方案下,所选船舶肩部舷侧接触区域船体外板上受到的平均应力。将加强后与未加强前外板上受到的平均应力作比较,发现加强后的平均应力总体上偏小,但在个别时间段内曲线急剧上升再下降[9],这与外板是否失效以及外板抵抗载荷的参与程度有关。未加强前外板在冰载荷作用下发生破坏,由于结构较弱棱角冰较早侵入船体,外板虽有失效但船冰仍紧密接触,应力曲线迅速上升至某一点后平缓变化,加强方案中外板接触区域各单元始终参与抵抗外载荷,当外载荷增大时,其受到的应力陡增,当接触相对松弛时,其受到的应力迅速减小。可以发现,方案(b)和方案(c)的平均应力总体小于方案(a),这说明在所选船舶肩部舷侧区域增设中间肋骨以及纵骨可以有效分解外板抵抗冰载荷的压力,优化外板上的应力分布。方案(c)中外板发生破坏,部分单元在失效后不再抵抗冰载荷,因此,其应力总体小于方案(b)。

4 新型舷侧结构设计及耐撞性能研究

采用常规加强方案对所选船舶舷侧结构进行加强,将各方案中外板接触区域的响应与未加强前比较,接触区域的应力水平和变形情况都有了不同程度的改善。仍然存在的问题是,由于加强构件不能均匀的分布在外板与骨材之间,从而不能将外板局部区域受到的冰载荷有效地传递给支撑构件,导致应力状态不稳定,在某些时间段突然急剧上升再下降,在塑性破坏方面,外板产生的塑性应变仍较大。为了改善这种情况,在方案(b)的基础上,本节设计了 2 种新型舷侧结构。

4.1 新型舷侧结构

为了与常规加强方案具有可比性,本节中新型舷侧结构所增加的构件重量与上节保持不变。方案(d):将方案(b)一道中间肋骨改为两道交叉呈X形布置的肋骨[10],其垂直部分的厚度为18 mm,倾斜部分的厚度为19 mm,位于相邻肋位的中间1/3肋距内,保持其他构件不变;方案(e):将方案(b)一道中间肋骨改为两道,两道肋骨之间通过水平支撑板连接,肋骨的厚度为18 mm,支撑板的厚度为20 mm,整个肋骨结构呈H形,位于相邻肋位的中间1/3肋距内,保持其他构件不变。X形,H形肋骨结构的剖面形状如图7所示。

4.2 数值结果及分析

图8为 2 种方案下,船舶肩部舷侧接触区域在1.0 s的塑性应变图。相比常规加强方案,2 种新型舷侧结构产生的塑性应变偏小,舷侧外板均未发生失效。1.0 s时刻,方案(d)中外板单元的最大塑性应变为0.16,节点的最大塑性变形为0.026 m;方案(e)中外板单元的最大塑性应变为0.12,节点的最大塑性变形为0.021 m。比较方案(d)和方案(b),可以发现,将一道中间肋骨改为两道交叉布置的斜肋骨,对于减小外板的变形效果不大。外板上产生最大塑性应变的区域与肋骨倾斜部分处于同一高度,即集中在肋骨倾斜部分前后两侧,肋骨相互交叉可以使其连接更加紧密从而能够及时传递载荷,但与肋骨倾斜部分处于同一高度的外板并没有得到比方案(b)更有效的加强。方案(e)舷侧外板所产生的塑性应变明显小于方案(b)和方案(d),此外考察舷侧其他构件所产生的塑性应变均小于方案(b)和方案(d),H形肋骨的设计既考虑了其能够较好地传递载荷又避免了肋骨连接部位得不到有效加强的问题,抵抗塑形破坏的效果最为理想。

图9为 2 种方案下,船舶肩部舷侧接触区域船体外板上受到的平均应力。研究方案(d)和方案(e),不难发现,2 种方案下其应力曲线较其他方案上下波动相对缓和,说明在整个碰撞过程中,由于外板上受到的冰载荷能够有效地传递给其他构件,外板不需要在很小的区域单独抵抗外载,加载——卸载现象不如上节明显,其应力状态较为稳定。碰撞过程中,方案(e)外板接触区域的平均应力低于方案(d),说明方案(e)中舷侧接触区域的骨架在抵抗外载荷方面效果更显著。

4.3 结构优化措施及建议

在所选船舶肩部舷侧接触区域肋位间增设的新型肋骨结构尤其是H形肋骨结构,无论从外板塑形破坏程度或从其受到的平均应力来看,都具有较优的抗冰碰撞性能。但由于仅仅是增加构件,对原始结构的合理性、优劣性没有也不能给予必要的考虑。如果结构仍然处于设计阶段,根据结构进行优化设计的思路,能够确定的设计变量不再局限于所增设的构件尺寸、结构形式等。在满足约束条件的情况下,可以改变结构中所有构件的尺寸、结构形式等,使目标函数取得最优的结果。

本文并不旨在通过有限元方法获得某个目标函数的最优解,但在检查各构件响应时发现即使是方案(e),舷侧接触区域内部各构件仍然存在所受应力水平以及塑性破坏程度不均的情况,甚至差别较大。若外载荷增大,鉴于冰体材料、形状的特殊性,船冰接触可能是冰的尖点与船接触,其对舷侧结构的作用面积小且压强大,极少数构件的失效将引起严重的结构损伤。本节在方案(e)的基础上对舷侧结构进行优化设计,保持结构重量不变,通过改变该区域各构件的尺寸参数,缩小上述差距,同时不加重外板上承受的平均应力及其塑性破坏的程度。

方案(e)中,舷侧横隔板的塑性应变为0.16,远远大于其他构件,考虑到舷侧外板的重要性,在方案(e)的基础上,增加接触区域舷侧外板的厚度至17 mm,将横隔板的厚度增加1 mm,同时减小舷侧肋骨(不含新型肋骨结构)以及纵骨的厚度至19 mm。图10为优化前后舷侧内部各构件在1.0 s的塑性应变图,通过比较发现各构件产生的塑性应变差距缩小,舷侧横隔板的塑性应变为0.12,接近外板单元的最大塑性应变0.1。图9中蓝色曲线显示优化以后船体外板上受到的平均应力,由图可知,上述优化仍然保持外板较为稳定的应力状态并使其承受的平均应力略有减小。

不难发现,在结构设计满足基本强度和刚度要求时,检查各类构件所处的应力状态和应变情况是否存在较大差异十分必要。通过本节的优化,舷侧结构抗冰碰撞性能进一步提升,在结构性能远远满足要求的前提下则可以适当减小构件尺寸,降低成本。根据有限元计算结果,进一步优化结构,调整各构件的尺寸,可以达到合理利用钢材、提高结构性能的目的。

5 结 语

本文介绍了船—冰碰撞数值仿真中涉及的关键技术,以船舶肩部舷侧区域与棱角冰发生碰撞作为计算工况,对所选船舶舷侧与冰体碰撞进行了数值仿真,根据舷侧响应情况指出其进行结构加强的必要性。在此基础上,提出 3 种舷侧常规加强方案,比较了各自与冰体接触区域船体外板上受到的平均应力以及碰撞过程中船体结构发生塑性破坏的程度,指出结构仍然存在的问题。针对上述问题,设计了 2 种新型舷侧结构并对其进行优化,分析了各自与冰体碰撞的响应情况,得到如下结论:

1)在本文所述保持所增加构件重量一定的情况下,针对棱角冰对油船舷侧的破坏,增设横向构件比增设纵向构件更加有效。

2)新型舷侧结构将所加构件更加均匀分布在外板接触区域内,避免了外板在很小的区域单独抵抗外载,使得外板的应力状态更加稳定,产生的塑性应变更小。对比 2 种新型舷侧结构可知,H形肋骨结构形式耐撞性能优于X形。

3)鉴于冰体材料、形状的特殊性,将缩小舷侧结构中各类构件所处的应力状态和应变情况的差距作为对其进行优化的目标之一十分必要,考虑并解决该问题,可以达到合理利用钢材、提高结构抗冰碰撞性能的目的。

[ 1 ]RECLDING K A. Mechanics of minor ship collision [J]Impact Engineering, 1983, 1 (3): 281–299.

[ 2 ]江华涛. 船舶碰撞与缓冲船艏结构研究[D]. 上海: 上海交通大学, 2002.

[ 3 ]徐秉业, 刘信声. 考虑应变率敏感性的塑性动力学[J]. 机械强度, 1984, 3: 75-83.

[ 4 ]王自力. 船舶碰撞损伤机理与结构耐撞性研究[D]. 上海: 上海交通大学, 2000.

[ 5 ]LIU Zhen-hui, JØRGEN A, SVEINUNG L. Plasticity based material modeling of ice and its application to ship-iceberg impacts [J]. Cold Regions Science and Technology, 2011,326–334.

[ 6 ]SANG GAB LEE J S LEE, Y H BAEK, J K Paik, et al.Structural safety assessment in membrane-type CCS in LNGC under iceberg collision [A], ICSOT, 2009.

[ 7 ]WANG Bo, YU Han-chang. Ship and ice collison modeling and strength evaluation of LNG ship structure [C]//OMAE2008,shanghai.

[ 8 ]杨亮, 马骏. 冰介质下的船舶与海洋平台碰撞的数值仿真分析[J]. 中国海洋平台, 2008, 2: 33-37.YANG Liang, MA Jun. Numerical simulation analysis for the collision between offshore platform under the sea ice medium[J]. China offshore Platform, 2008, 2: 33-37.

[ 9 ]张健, 张淼溶, 万正权, 等. 冰材料模型在船-冰碰撞结构响应数值仿真中的应用研究[J]. 中国造船, 2013, 4: 108-116.ZHANG Jian, ZHANG Miao-rong, WAN Zheng-quan, et al.Research on ice material model applied in numerical simulation of structure response under iceberg collision[J].Shipbuilding of China, 2013, 4: 108-116.

[10]王自力, 张延昌. 基于夹层板的单壳船体结构耐撞性设计[J].中国造船, 2008, 1: 64-69.WANG Zi-li, ZHANG Yan-chang. Single hull ship structure crashworthy design based on sandwich pannel[J]. Shipbuilding of China, 2008, 1: 64-69.

Strengthening method and optimization design for a ship′s side to resist ice collision load

ZHANG Miao-rong1, WANG Xiang-kang1, ZHANG Jian2, ZHANG Yi-fei1

(1. College of Shipping and Electromechanical Engineering, Taizhou University, Taizhou 225300, China; 2. School of Naval Architecture and Ocean Engineering., Jiangsu University of Science and Technology, Zhenjiang 212003, China)

In this paper, key technique used in numerical simulation of ship-ice collision was introduced, the collision between the side of a ship’s shoulder and angular ice was taken as computation condition, the necessity for structure strengthen was pointed out in view of the response of its side. Several conventional strengthening methods were proposed on this basis, the mean stress that hull plates in contact region

and the degree of plastic damage of hull structure are contrasted respectively, the problem that still existed and the direction for subsequent strengthening were stated. Finally, two new side structures were designed, one of them was optimized and whose fine performance in resisting ice collision load was verified, relevant conclusions about structural design of ship’s side in resisting ice collision load were obtained.

collision between ships and ice;ice model;structural strengthening;optimization design

U661.4

A

1672 – 7649(2017)09 – 0029 – 06

10.3404/j.issn.1672 – 7649.2017.09.006

2016 – 12 – 03;

2016 – 12 – 30

国家自然科学基金资助项目(51579121);江苏省高校自然基金重大资助项目(15KJA580002);江苏省大学生创新创业训练计划资助项目(201512917013Y)

张淼溶(1989 – ),男,博士研究生,助教,研究方向为船舶与海洋结构物结构性能、非线性振动。