蒸发器芯体管路组件焊接夹具的设计

2017-09-29李志刚施会庆李明涛

张 毅,李志刚,施会庆,李明涛

(1.中航工业豫新汽车空调股份有限公司,河南 新乡 453000;2.新乡新能电动汽车有限公司,河南 新乡 453000)

蒸发器芯体管路组件焊接夹具的设计

张 毅1,李志刚2,施会庆1,李明涛1

(1.中航工业豫新汽车空调股份有限公司,河南 新乡 453000;2.新乡新能电动汽车有限公司,河南 新乡 453000)

通过对某车用空调总成蒸发器芯体中的芯体管路组件焊接夹具的设计,使得产品的尺寸与位置精度得到保证的同时,又保证了焊接品质与焊接生产效率。对其它类似的芯体管路组件在进行组焊焊接时对其焊接夹具的设计起到了一定的借鉴意义。

蒸发器芯体;芯体管路组件;焊接夹具;调节板;变位螺孔

在车用空调产品中,其两器芯体(即蒸发器芯体和冷凝器芯体)对整个产品的实际使用效果起到关键的作用。在实际生产过程中,为保证产品各零部件的生产与制造精度,必须设计一些工艺装备或夹具等来保证产品的制造精度。工艺装备或夹具的设计制造品质直接映射到芯体总成的品质。现就某车用空调器蒸发器芯体总成的芯体管路组件焊接夹具的设计过程做如下介绍。

1 蒸发器芯体总成及芯体管路组件

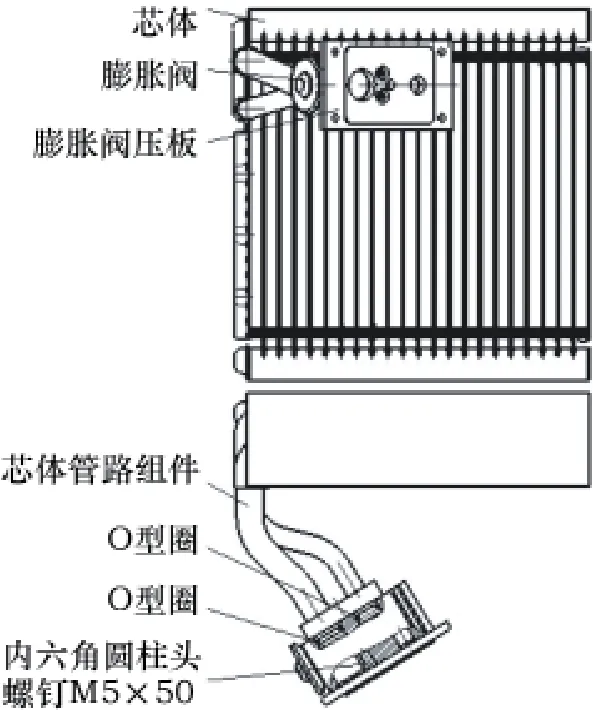

该车用空调器的蒸发器芯体总成如图1所示。

图1 蒸发器芯体总成

由图1可知该芯体总成由蒸发器芯体、芯体管路组件、膨胀阀、膨胀阀压板及相连接的螺钉标准件等经组焊焊接后装配而成。蒸发器芯体为裸芯体,其与膨胀阀为外购件,膨胀阀压板用机械加工并表面处理。芯体管路组件如图2所示。

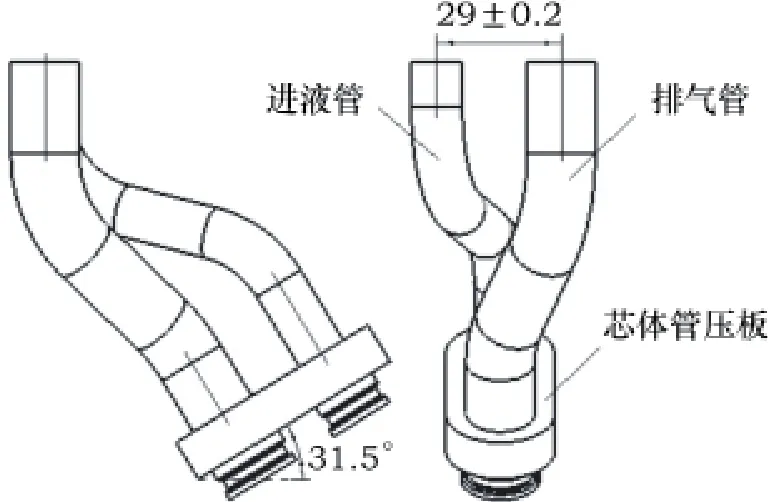

图2 芯体管路组件

根据图2,该组件的焊接需要设计制作相应的焊接夹具,将组件中的进液管与排气管用氧气、乙炔火焰焊接的方法与芯体管压板焊接在一起。

2 芯体管路组件焊接夹具的设计过程

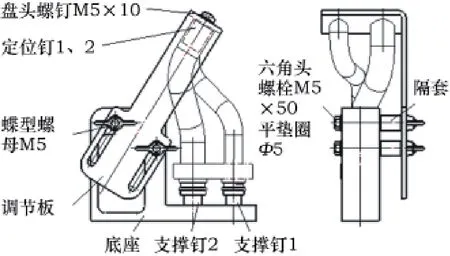

由图2分析可知,两管件的形状复杂,属于异形管件且需焊接的位置与水平面呈31.5°的倾斜状态,如果直接在该角度下进行焊接操作,其焊接品质将很难保证,必须将倾斜的焊接位置经旋转变位改为水平方位后再进行焊接。在焊接前,先分别将两管件插入已确定好位置的管压板零件的沉孔中,而后将两定位钉分别插入管件内定位,此时便对焊接的位置进行了准确的定位,之后便可进行焊接操作。由前面的描述,所设计的芯体管路组件焊接夹具如图3所示。

图3 芯体管路组件组焊夹具

由图3可以非常直观地看到在焊接操作时零件在夹具内的定位情况。

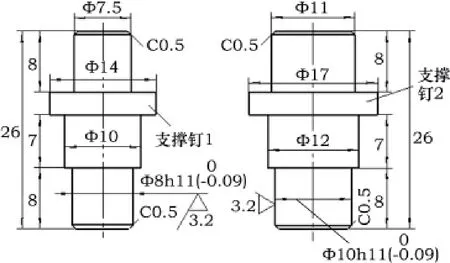

2.1 支撑钉的设计

因所焊接零件材料均为铝材质,为减少焊接时焊接热对夹具所造成的影响,要由支撑钉将整个组件支撑起来,并选用不锈钢材料以避免采用同种材料相接触而产生热熔。芯体管压板上的孔径需设计2个不同的支撑钉与其配合。支撑钉如图4所示。

图4 支撑钉1、支撑钉2

支撑钉下端插入底座的插装孔内形成配合,上端插入芯体管压板上ø12 mm、ø8.5 mm两孔中。芯体管压板如图5所示。

为便于将焊好的管路组件从支撑钉上取下,支撑钉上端尺寸的设计与芯体管压板上ø12 mm、ø8.5 mm两孔不形成配合仅起到支撑作用。

图5 芯体管压板

2.2 定位钉的设计

在用支撑钉对组焊零件支撑后,必须对组件上的进液管与排气管的位置进行定位,以保证正确的焊接位置。2个管件如图6所示。

图6 排气管、进液管

排气管和进液管的外径分别为ø16 mm、ø12 mm,壁厚均为1.2 mm,其内径分别为ø13.6 mm、ø9.6 mm。考虑到焊接后受焊接热的影响,为便于定位钉退出,其尺寸设计与管件内径不形成配合仅起导向定位用。定位钉如图7所示。

图7 定位钉1、定位钉2

钉上螺孔是连接调节板的,在使用时,用螺钉与调节板连接为一体。

2.3 调节板的设计

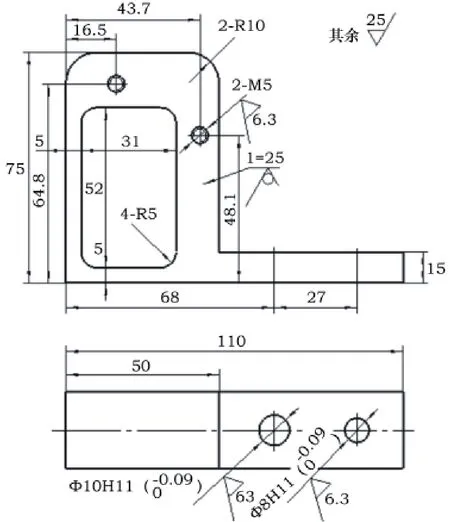

调节板在管路组件的焊接操作中起到了重要的作用。焊前先松开两蝶型螺母,使调节板在调节槽中向右上方移动,再将待焊接的零件依次放入夹具内,然后移动调节板向左下方使定位钉同时插入两管件内定位后,再拧紧两蝶型螺母后便可焊接操作。在焊接完成后按逆顺序:先松开两蝶型螺母,使调节板沿调节槽向右上方移动使定位钉从管内退出,再将焊好的管件从支撑钉上取下。已知定位钉的长度分别为:18 mm、10 mm,取最长的18 mm。支撑钉插入芯体管压板的深度为8 mm,调节板的调节槽调节范围为30 mm,经模拟演示以保证在取出焊好的管路组件时,调节板向右上方移动到槽的极限位置处而不会发生干涉现象,故可顺利地将焊好的管路组件从支撑钉上取下。调节板如图8所示。

图8 调节板

调节板为一钣金折弯件,在其长边加工有便于移动调节的长圆形调节槽,其中调节槽定位尺寸的设计要大于两蝶型螺母的碟翼片,方位一致时中间仍有距离而不会产生干涉情况,短边钻有与定位钉连接用的螺钉过孔以连接定位钉。

2.4 底座的设计

底座是夹具的基础件也是关键件,对保证焊接位置的准确定位起到了决定性作用。其上面加工有与支撑钉相配合的插装孔和进行角度转换的变位孔以及矩形减重孔。具体形式如图9所示。

图9 底座

因支撑钉的大端与插装孔装配后形成配合,查阅相关手册,由支撑钉大端尺寸选配合公差为h11/H11的小间隙配合。变位孔是底座上起关键作用的角度转换孔,因管路组件需焊接的位置与水平面成31.5°的倾斜夹角。如在该角度下用焊丝、焊剂直接进行氧气、乙炔火焰焊接,焊丝经高温熔化后的液态金属,会因该角度的存在并在重力作用下沿芯体管压板表面流淌,而很难进入焊接区形成焊缝,不仅对焊接品质产生非常不利的影响,而且对芯体管压板的表面也会形成损伤。所以,对该处的焊接位置必须采取相应措施将原来倾斜的焊接位置变为最有利于焊接的水平位置,使得焊接的品质得以保证。将原焊接位置顺时针转31.5°变为水平位置后,此问题便得以顺利解决。在对原倾斜位置模拟演示旋转后,通过合理地寻找变位点,最终确定两变位螺孔的位置尺寸。为保证变位螺孔位置尺寸的精度,在进行钻孔时,可利用数控机床对其进行定位加工。矩形减重孔的作用主要有2个方面:一方面起减重作用,另一方面在进行焊接操作时,焊接工作台是要沿焊缝进行周边的旋转以保证对整个焊缝进行焊接金属填充,整个组焊夹具在焊接时的重心位置较高,工作台在焊接旋转时容易倾倒,夹具需要在工作台上进行固定,可以利用该减重孔从中穿入压板,用螺钉将其与工作台连接紧固起来,这样便将夹具牢牢地固定在工作台上,解决了工作台在焊接旋转时夹具的倾倒问题。

图10 隔套

2.5 隔套的设计

隔套的长度由调节板和底座经设计计算得出。已知调节板中尺寸29 mm为两管件焊接后的中心尺寸,其一半为14.5 mm,底座上支撑钉的设计定位尺寸是以底座板厚的中线来设计的,与两管件中心尺寸的中线相重合,即设计基准与加工基准相重合,符合基准重合原则。调节板上第1处孔的定位尺寸为16 mm,即设计推算出底座板厚的一半+隔套长度+调节板板厚=管件中心尺寸的一半+调节板上第1处孔的定位尺寸。将等式两边分别代入相关尺寸数值:12.5 mm+隔套长度+3 mm=14.5 mm+16 mm,计算得出隔套长度为15 mm。考虑到板件厚度大多为负差,故将隔套长度定为14.8 mm。隔套中的孔是为插入与蝶型螺母M5相配合的六角螺栓M5×50而设计的。隔套如图10所示。

3 芯体管路组件焊接夹具的操作使用

芯体管路组件焊接前应先将夹具装配组合好:先将两M5×50的螺栓旋入底座的变位螺孔中并紧固(以后此两螺栓将不再取下),而后将两支撑钉分别装入底座插装孔中,两定位钉用螺钉与调节板相连接,再在底座的螺栓上依次穿入隔套、调节板,并用蝶型螺母紧固。具体使用操作时:先松开两蝶型螺母,使调节板向右上方移动到调节槽极限处,然后将芯体管压板安放在两支撑钉上,再分别将待焊接的进液管与排气管插入芯体管压板的沉孔中,此时将调节板向左下方沿调节槽移动,直到两定位钉插入管件内定好位后,最后再拧紧两蝶型螺母进行紧固,这样便将待焊接的芯体管路组件的位置准确定位固定下来。

焊接位置定位固定后便可进行焊接操作,旋转工作台沿管件周边形成满焊焊缝。焊接完成后,先松开两蝶型螺母将调节板向右上方移动,使定位钉从进液管与排气管中退出,再将焊好的组件从支撑钉上取下即可。然后按照:放芯体管压板→放进液管、排气管→移动调节板→紧固蝶型螺母→焊接操作→松开蝶型螺母→移动调节板→取下焊好的组件,按此工艺顺序进入下一个管路组件的焊接。

4 夹具设计总结

在没有此焊接夹具前,该芯体管路组件的焊接工作基本上是无法进行定位焊接的,尺寸与位置精度更是无从谈起。该焊接夹具的设计很好地解决了此管路组件的焊接工作,经班组实际使用近一年多来反映使用效果良好。具有尺寸与位置精度一致性好、工作效率高、使用操作简便、生产制造成本低等特点,为其他相类似的芯体管路组件的焊接夹具的设计提供了参考,具有一定的借鉴意义。

[1] 朱耀祥,浦林祥.现代夹具设计手册[M].北京:机械工业出版社,2010.

[2] 陈宏钧.实用机械加工工艺手册[M].北京:机械工业出版社,2009.

[3] 成大先.机械设计手册(第2卷)[M].北京:化学工业出版社,2008.

[4] 张毅,李庆民,吴方利,等.蒸发器芯体管路组件组焊工艺装备的设计[J].汽车电器,2016(6):63-66.

(编辑 杨 景)

丰田因减轻重量赢得Altair Enlighten奖;普锐斯Prime、雷克萨斯LC500上的CFRP内板

丰田因减轻重量赢得Altair Enlighten奖;普锐斯Prime、雷克萨斯LC500上的CFRP内板

在CAR管理简报研讨会(MBS)上,丰田汽车公司赢得了旨在使用创新的减轻车辆封闭系统重量的Alitair Enlighten奖。该奖项旨在表彰丰田在普锐斯Prime举升式车门以及雷克萨斯LC500侧门和行李箱上使用碳纤维增强塑料(CFRP)内板。

在与Alitair、SAE国际及汽车研究中心(CAR)的合作中,该Alitair Enlighten奖是专门为确认汽车减重创新而设置的行业唯一奖项,2017年是该项目的第五年。

丰田的获奖项目涉及公司在外来车辆领域扩展CFRP,凭借这种新型轻量化技术,与同样尺寸的普通铝合金举升式车门相比,普锐斯Prime的重量减轻了40%,雷克萨斯LC的侧门与常规钢结构相比,减少了47%的重量,行李箱减少了40%的重量。

对丰田来说,这些系统的轻量化是为了提高电池的行驶范围并提高了普锐斯Prime插电式混合动力车举升式车门的可用性。雷克萨斯LC的减重则是为了增强轿跑车的动态性能。

丰田的Alitair Enlighten奖在世界级制造大会期间,MBS开幕的当天被发布的。

(信息来源:2017.7.31 Green Car Congress) ess戴朝典编译

Design of Welding Jig for Evaporator Core Pipe Component

ZHANG Yi1,LI Zhi-gang2,SHI Hui-qing1,LI Ming-tao1

(1.China Aviation Industry Yuxin Automobile Air-conditioning Co.,Ltd.,Xinxiang 453000,China;2.Henan Xinxiang Xinneng Electric Automobile Co.,Ltd.,Xinxiang 453000,China)

Through the design of welding jig for a vehicle A/C evaporator core pipe,the product size and position accuracy is ensured,as well as the welding quality and productivity,This is a reference for other similar core pipe welding jig design.

evaporator core body;core body pipe components;welding jig;adjusting plate;displacement screw hole

U463.851

A

1003-8639(2017)09-0077-04

2016-12-14

张毅(1983-),男,工程师,技师,注册二级建造师,主要从事焊接夹具的设计与制造工作;李志刚(1982-),男,工程师,主要从事新能源车辆的底盘改装与设计工作;施会庆(1982-),男,助理工程师,主要从事车用空调产品的技术调试工作;李明涛(1983-),男,助理工程师,主要从事车用空调产品的技术调试工作。