降低LF精炼炉电耗的生产实践

2017-09-28王学林宋小伟

王学林, 宋小伟

(新余钢铁公司第一炼钢厂, 江西 新余 338001)

降低LF精炼炉电耗的生产实践

王学林, 宋小伟

(新余钢铁公司第一炼钢厂, 江西 新余 338001)

针对新钢公司第一炼钢厂LF炉电耗、生产成本偏高等问题,分析了影响LF电耗的因素,并通过采取优化转炉冶炼工艺、提高到站温度、稳定LF炉到站成分、改进LF炉操作模式以及缩短等待时间等措施,最终达到降低LF炉精炼电耗,节约成本的目的。实践证明:2016年到站温度比2015年提高9.92℃。等待时间缩短19.1 min,平均电耗降低 9.95 kW·h/t。

到站温度 等待时间 精炼电耗

1 电耗现状

目前新钢第一炼钢厂(以下简称一钢厂)有3座LF炉,处理钢水量均为110~115 t,平均升温速度为4℃/min,分别与两台板坯连铸机和两台方坯连铸机相匹配。由于厂房设计有缺陷,一些工艺布置不尽合理,因此无论是“转炉—1号LF炉—1号板坯连铸机”工艺路线,还是“转炉—1号LF/3号LF炉—3号方坯连铸机”或“转炉—2号LF/3号LF炉—4号板坯连铸”工艺路线,都存在干扰因素多、转炉炉后组织困难、时序匹配不好等诸多问题,使电耗、生产成本偏高。其中精炼炉电耗是能源消耗的重要组成部分,其中精炼电耗占总电耗的45%左右。一钢厂现行工艺路线LF炉比例为56%以上,精炼电耗占全场电耗的50%。2015年吨钢电耗平均52.54 kW·h,电耗较外厂偏高[1-2]。

2 影响LF电耗因素

LF炉精炼能量输入主要包括钢水到站温度、电弧加热的能量和合金反应的化学热。能量散失主要包括化渣热、合金熔化热、包衬热损失和渣面热损失。合理控制钢水到站温度、包衬热损失和渣面热损失,有助于降低LF电能消耗。

2.1 钢水到站温度

钢水到站温度低,加热时间长,不仅造成电耗增加,而且造成时序不协调和一系列问题,例如:合金不易完全熔化,增加成分控制难度,顶渣不化,易结块、成团等。影响钢水到站温度的主要因素有:转炉终点温度、钢包温降、出钢等待时间、顶渣料加入控制等。在众多的影响因素中,转炉出钢终点的温度控制至关重要[3-4]。

结合一钢厂LF炉实际跟踪数据,设定电流29 000 A、8档电压220 V,通电1 min消耗电能220 kW·h,钢水升温4℃,每炉处理钢水量按114 t计算,则吨钢升温1℃时电耗为:220÷4÷114=0.48 kW·h/(t·℃),即钢水到站温度每提高1℃,降低电耗0.48 kW·h/t。

对典型钢种C36/32系列进行统计,现场跟踪54炉数据,等待时间80~90 min(等待时间=连铸开浇时间-转炉放钢结束时间)。通过利用Minitab对到站温度和吨钢电耗进行回归拟合,计算结果表明到站温度每提高1℃,电耗降低0.112 2 kW·h/t。

2.2 钢包热损失

钢包热损失主要包括包衬热损失和渣面热损失。从传热的角度上看,钢包传热是非稳定态的复杂传热过程。其复杂性在于内表面的边界条件在热循环过程中的各个工序之间差异较大。钢包外表面的传热方式在热循环过程中基本保持不变,由自然对流换热和辐射散热构成综合换热过程。

2.2.1 包衬热损失

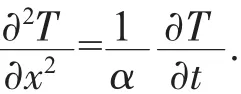

从出钢至浇注结束过程中,钢包在各阶段的热状态不尽相同,因此各阶段传热方程的初始条件和边界条件有所不同,但各阶段炉衬传热的主导方程是一致的,即

式中:T为炉衬温度,K;α为炉衬导热系数,m2/s。

钢包内壁边界条件:

式中:kr为炉衬导热系数,J/(s·m·K);Vs为炉衬体积,m3;ds为炉衬密度,kg/m3;Cs为炉衬比热,J/K;Ar为被钢水浸没的炉衬面积,m2。

钢包外壁边界条件:

式中:h为耐火材料与空气的换热系数,J/(s·m2·K);Tr为环境温度,K。钢水散热包括包衬蓄热、包壁传热和表面散热,其中包衬蓄热和蓄热时间是钢水散热的主要原因[5]。

2.2.2 渣面热损失

对LF精炼过程进行全程底吹氩,随着底吹氩量的增加,钢水的流动变得越来越剧烈,当达到一定氩量时,覆盖在钢水上表面的渣层被吹开,在钢渣上表面形成渣圈,且渣圈的面积随氩量的增加而增大。由于辐射散热量与钢水温度成四次方关系,且钢水温度较高,以至于即使裸露面积较小,对钢水温降影响较大。

辐射散热量QLW为:

式中:QLW为单位时间渣表面的散热量,J/min;A为有效辐射面积,m2;hs为渣表面对流系数,J/(m2·s·℃),取hs=15.57 J/(m2·s·℃);Ti为i时刻渣表面温度,℃;Ta为大气温度,℃,取25℃;σ为斯忒藩-波尔茨曼常数,W/(m2·K4),σ=5.67×10-8;ε 为渣表面黑度,取0.6。

在LF炉软吹实际跟踪发现钢水完全不裸露时温降为0.2~0.3℃/min,钢水裸露时温降为0.9~1.0℃/min。所以控制钢水裸漏时间和裸漏面积有利于降低钢水温降。

降低包衬热损失和降低渣面热损失,都涉及到缩短等待时间。对典型钢种C36/32系列进行统计,现场跟踪79炉数据,到站温度1 550~1 570℃,对等待时间和吨钢电耗通过Minitab软件进行回归拟合,得出等待时间每缩短1min,电耗降低0.4082kW·h/t。

3 工艺优化

3.1 提高到站温度

通过统计,2015年平均到站温度为1 564.6℃,对出钢温度、钢水氧化性、合金化情况、钢包的烘烤情况等进行分析,影响比例分别为78.86%、13.99%、3.32%、2.3%,可以清楚地看到出钢温度是到站温度的主要原因。

具体操作包括通过改进操作方法,杜绝低温低磷的操作模式。逐步推行高温低磷的操作模式和模拟副枪的操作,提高终点的命中率;冶炼前先了解铁水的成分,根据铁水的硅、温度来加石灰石或矿石的量,保证过程均匀升温;冶炼时发现温度异常及时调整铁水和废钢的搭配比例,使终点温度达到工艺要求。

措施实施后,转炉的终点温度命中率从应用前的50%上升至目前的75%,终点P命中率从应用前的55%上升至目前的78%,转炉一倒出钢率由应用前的45%上升至目前的60%,转炉的碳温命中率提高达到65%。2016年平均到站温度比2015年提高9.92℃。

3.2 缩短等待时间

2015年平均等待时间为108 min。理论计算LF路线等待时间:转炉放钢到精炼炉15 min+精炼炉处理35 min+软吹8 min+精炼炉到大包开浇10 min=68 min。实际2015年6~8月平均为83.6 min。主要原因:一钢厂工艺布置设计时存在缺陷,钢水接受跨有3座炉吹氩站、3座炉LF炉、1座RH炉、2处钢包热修,安排有大行车3部(可调运钢水),小行车2部(只能调运空包),为保证正常工序衔接,计划安排等待时间长。转炉到站成分偏差大,LF炉调整成分时间长,平均每个成分要增加10 min时间。

3.2.1 加快接受跨钢水调运速度

一钢出台《分钢种各工序时间控制标准》,LF路线钢种工序时间80min,RH路线钢种工序时间130min。2015年10月安排12号行车更换为180 t大行车,形成了接受跨4部大行车,1部小行车的局面,加快接受跨钢水调运速度。

3.2.2 提高转炉到站成分合格率

2015年到站C、Mn合格率为51.03%,2016年为66.23%,提高15.2%。加快LF炉操作节奏,改变以往的操作模式,做到成分一次配加到位,对成分进行精准控制。根据到吹氩站温度,调整LF炉通电档位,对第一次取样的时间、温度进行规范,取样分析结果与转炉合金计算Mn进行对比,确保LF1样准确。简化LF炉合金配加过程,制定合金元素配加表。

通过以上措施,2016年等待时间比2015年缩短19.1 min。

4 结论

1)通过改进转炉操作工艺、提高转炉操作水平,2016年到站温度比2015年提高9.92℃。

2)通过合理安排生产、提高到站成分合格率、加快LF炉冶炼速度,2016年等待时间比2015年缩短19.1 min。

3)通过提高到站温度、缩短等待时间,2016年平均电耗为 42.59 kW·h/t,比 2015 年降低 9.95 kW·h/t。

[1] 郑颖,乔光,赵鑫.包钢炼钢厂3号LF炉降低电耗及电极消耗实践[J].包钢科技,2004,30(4):28-30.

[2] 吴湧涛,胡礼刚,汪宁玲,等.LF炉精炼电耗控制分析与策略[J].河南冶金,2014,22(6):49-53.

[3] 张慧书,战东平,姜周华.LF精炼过程的钢水温度控制[J].工业加热,2005,34(2):64.

[4] 肖超平,包燕平,元鹏飞,等.韶钢120 t LF钢水温度预报模型的开发[J].特殊钢,2011,32(2):11.

[5] 王明林,刘浏,何平.抚钢炼钢厂钢水温降规律的研究[J].钢铁,2002,37(3):14-16.

(编辑:王瑾)

Production Practice of Reducing Power Consumption of LF Refining Furnace

Wang Xuelin,Song Xiaowei

(No.1 Steelmaking Plant,Xinyu Iron&Steel Co.,Ltd.,Xinyu Jiangxi 338001)

Aiming at high power consumption and production cost of LF furnace in Xinstel No.1 steelmaking plant,this paper analyzes the influencing factors of LF power consumption.By adopting the optimization of converter smelting process,improving station temperature and stability of station components in LF furnace,and improving LF furnace operation mode,shortening the waiting time and other measures,power consumption of LF refining is reduced and energy consumption in steelmaking plant is saved.Practice has proved that the temperature in 2016 is 9.92℃higher than that in 2015.The waiting time is shortened by 19.1 min,and the average power consumption is reduced by 9.95 kW·h/t.

station temperature,waiting time,refining power consumption

TF769.2

A

1672-1152(2017)04-0110-03

10.16525/j.cnki.cn14-1167/tf.2017.04.41

2017-06-29

王学林(1986—),男,本科,毕业于西安建筑科技大学冶金工程专业,助理工程师,从事炼钢工艺技术管理工作。

第二作者简介:宋小伟(1986—),男,硕士,毕业于太原科技大学钢铁冶金专业,工程师,主要从事炼钢工艺技术管理工作。