易切削钢用高黏度连铸保护渣的研究与应用

2017-09-28朱立光袁志鹏王杏娟韩毅华刘增勋

朱立光 袁志鹏 王杏娟 韩毅华 刘增勋

(华北理工大学 冶金与能源学院、河北省现代冶金技术重点实验室和河北省高品质钢连铸工程技术研究中心,河北唐山 063009)

易切削钢用高黏度连铸保护渣的研究与应用

朱立光 袁志鹏 王杏娟 韩毅华 刘增勋

(华北理工大学 冶金与能源学院、河北省现代冶金技术重点实验室和河北省高品质钢连铸工程技术研究中心,河北唐山 063009)

针对国内某钢厂浇注易切削钢时铸坯表面出现夹渣、振痕较深等缺陷,建议采用高黏度保护渣。从振痕形成机制和保护渣作用机制的角度出发,并结合热力学和ANSYS模拟软件分析,对保护渣应具有的高黏度特性进行了系统研究。最后根据生产实际,对专用保护渣的理化性能进行了优化,工业试验效果较好,消除了铸坯缺陷,获得了质量合格的铸坯。

连铸 易切削钢 保护渣 黏度

易切削钢具有良好的切削加工性能,主要用于生产打印机、传真机等办公用的轴类产品,用途广泛。该钢种钢液中氧、硫含量高,尤其是钢液表面氧、硫浓度极高,从而使钢水表面张力大大降低,造成钢渣分离困难,导致钢渣混卷,形成大量表面及皮下缺陷、絮状结团,甚至漏钢,对连铸生产工艺以及铸坯质量造成不利的影响。

国内某钢厂在生产易切削钢时,为进一步降低成本,采用了小方坯连铸,铸坯断面尺寸为160 mm×160 mm。但生产中发现铸坯表面普遍存在着夹渣、凹陷、深振痕、气孔等质量缺陷,考虑到该厂的炼钢工艺和结晶器管理水平,其中夹渣与深振痕等质量问题很可能与保护渣性能不合格有关。

针对上述问题,本研究系统分析了该厂浇铸易切削钢现行保护渣的关键理化性能参数,并在此基础上针对铸坯表面出现深振痕、夹渣等缺陷,建议采用高黏度保护渣。在结晶器钢液面表面区域,由于结晶器上下振动,导致钢液面浮动较为剧烈。当保护渣黏度较高时,保护渣三层结构中的液渣层更不易被卷入到钢水中,从而减少了铸坯表面夹渣。同时由于保护渣黏度较高,能更好地吸附在铸坯表面,改善传热,减少深振痕的形成。结合生产实际,对保护渣的理化性能进行了优化,建议采用高碱度还原性渣[1]。工业试验效果较好,铸坯质量得到明显改善。

1 现行保护渣性能分析

国内某钢厂采用连铸生产易切削钢时,结晶器断面尺寸为160 mm×160 mm,拉速为1.9 m/min,采用ICP法对易切削钢连铸用保护渣的成分进行分析,其结果如表1所示。

生产实践表明,该保护渣使用效果并不理想,铸坯表面时常出现夹渣、深振痕等缺陷(如图1所示),约90%集中在铸坯外弧表面。

表1 优化前检测得到的保护渣化学成分(质量分数)Table 1 Chemical composition of mold flux obtained before optimization(mass fraction) %

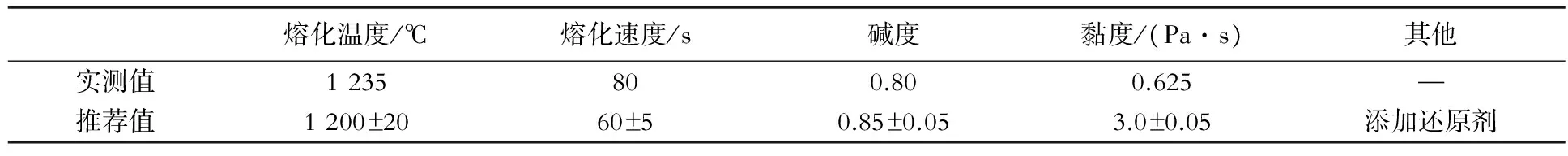

为了精确分析该保护渣的理化性能,分别采用全自动熔点熔速测定仪、Brookfield旋转粘度计、HF- 201型结晶器渣膜热流模拟测试仪和SHTT- II型熔化结晶温度测定仪对优化前保护渣进行理化性能检测,结果见表2。

表2 优化前检测得到的保护渣理化性能Table 2 Physical and chemical properties of mold flux obtained before optimization

检测结果发现,该保护渣的黏度为0.625 Pa·s,黏度较低。为减轻振痕和夹渣,减少铸坯缺陷,在此基础上通过对保护渣化学成分的调整以提高黏度,并对保护渣的高黏度特性进行系统分析。

2 保护渣的高黏度特性分析

为论证该钢厂需要采用高黏度保护渣的观点,笔者从振痕形成机制和保护渣作用机制的角度出发,并结合热力学软件和凝固传热模拟分析,对此高黏度保护渣进行了分析说明。

2.1 热力学软件分析

以该保护渣的化学成分为基础,采用FactSage热力学软件绘制CaO- SiO2- Al2O3三元相图,如图2所示。

图2 CaO- SiO2- Al2O3三元相图Fig.2 Ternary phase diagram of CaO- SiO2- Al2O3

由于Al2O3属于网络形成体,所以为了提高黏度,将其质量分数增加到15.24%,同时适当降低SiO2的含量,提高保护渣的碱度。优化后的保护渣化学成分如表3所示。

表3优化后检测得到的保护渣化学成分(质量分数)

Table 3 Chemical composition of mold flux obtained after optimization(mass fraction)

%

分别以表3中的CaO、SiO2、Al2O3三种化学成分含量为界,画出AC、BC、AB三条直线,并构成三角形ABC,在该三角形中圈出的生成物即为该保护渣系中产生的主要矿相。从图2中可以看出,保护渣中主要生成钙长石(CaAl2Si2O8)和黄长石(Ca2AlSi2O7),其比例约为钙长石∶黄长石=3∶1,反应温度为1 280~1 350 ℃。其中Ca2AlSi2O7的熔点为1 593 ℃,CaAl2Si2O8的熔点为1 550 ℃,属于高熔点化合物,故其在结晶器中未完全融化,易形成絮状团簇,所以其黏度较高。但是钙长石(CaAl2Si2O8)属于玻璃质晶体,且熔融温度低、熔融范围宽,有利于降低保护渣的熔化温度(凝固点),提高碱度,同时不易结晶,有利于提高渣膜对铸坯的润滑能力[2]。

2.2 保护渣作用机制分析

在连铸过程中,保护渣起到绝热保温、防止钢液二次氧化、吸收非金属夹杂物、均匀传热和改善铸坯润滑条件的作用,对连铸工艺的顺行和铸坯质量的提高具有十分重要的意义[3]。易切削钢的高氧、高硫含量显著降低了钢水的表面张力,使钢渣分离困难,易卷渣,对铸坯质量造成危害。结晶器中熔融保护渣卷入与液面波动引起的渣-钢界面紊流有关。结晶器上部窄而附近形成对液渣层的剪切力。如果钢液流速大,而渣-钢界面张力较小或保护渣黏度较小时,液渣就会被钢流卷入钢液。因此,要降低保护渣卷入倾向,可以通过采用高黏度保护渣或增大渣-钢界面张力来实现。而相比之下采用高黏度保护渣比提高界面张力更有效也更容易控制。同时黏度的增加在降低卷渣倾向的同时,也有助于改善铸坯表面深振痕等其他表面缺陷[4- 5]。

2.3 振痕形成机制分析

保护渣的液渣层在结晶器的冷却作用下形成固态渣圈,并附着在结晶器壁上,随结晶器上下运动。当渣圈压迫到钢液弯月面时,使初生坯壳产生形变;渣圈脱离弯月面后,生成的坯壳又在保护渣及钢水静压力作用下推回到结晶器壁,完成振痕的生成过程[3]。该钢厂采用连铸生产易切削钢时,浇注温度为1 535~1 550 ℃,拉速为1.9 m/min。浇注温度高,在结晶器弯月面及以下不易形成固态渣圈,减少了对初生坯壳的压迫,振痕减轻;同时增加两振痕之间的距离也可有效减轻振痕深度。两振痕间的距离(即振痕宽度)可由式(1)表示[6]:

(1)

式中:lOM为振痕宽度,vc为拉坯速度,F为结晶器振频。

在提高结晶器振动频率的同时采用高黏度保护渣,使得保护渣的渣耗降低,流动性变差,振痕宽度变大。同时保护渣渣道宽度变宽,在结晶器振动周期内保护渣渣道内的压力减小,振痕减轻[7- 8]。

2.4 结晶器出口处铸坯温度场分析

根据表4中该钢厂所采用的小方坯连铸结晶器设备及工艺参数,利用ANSYS有限元分析软件,模拟结晶器出口铸坯温度场分布情况。

表4 连铸结晶器设备及工艺参数Table 4 Continuous casting crystallizer equipment and process parameters

基于小方坯的对称性原理,取1/4横截面为研究对象。

图3为结晶器出口处铸坯温度场的分布云图。从图中可以看出,白色区域为两相区,黑色区域为液相,其他区域为固相区域。结晶器出口处铸坯表面温度较均匀,无明显热点存在。说明该保护渣并没有由于高黏度而造成局部温度分布不均,传热均匀,润滑效果良好,基本满足易切削钢的浇铸要求。

图3 结晶器出口铸坯温度场分布云图Fig.3 Distribution cloud picture of temperature field in slab at mold exit

3 保护渣理化性能的优化

结合易切削钢的特点及其对保护渣的要求和保护渣分析结果,可以看出现行保护渣并不能满足生产需求。为了提高铸坯质量,应适当调整保护渣的理化性能,具体如下。

3.1 黏度

铸坯表面出现较深振痕的问题,与连铸保护渣性能和结晶器振动参数密切相关。从振痕的形成机制来看,保护渣黏度增加,铸坯的振痕减轻。因此,采用高黏度、低渣耗、保温性好的保护渣,以减小振痕深度。现行保护渣黏度为0.625 Pa·s,通过调节其化学成分以提高黏度,反复试验,最终确定保护渣的适宜黏度为(3.0±0.05) Pa·s。

3.2 熔点

采用结晶器内钢水凝固传热模型,模拟分析了浇注1215钢种过程中结晶器内钢水凝固状况。由图4可知,由于结晶器宽面中心和窄面中心紧贴结晶器壁,传热情况基本相同,结晶器宽面和窄面温度一致;由于角部二维传热的原因,铸坯角部温度明显低于铸坯宽面和窄面中心。根据保护渣的熔点测试结果(1 235 ℃),坯壳与结晶器间液态渣膜仅延伸到距弯月面550 mm处,没有实现全程润滑。说明该保护渣的熔化温度较高,影响了结晶器的传热。

图4 沿拉坯方向坯壳表面温度分布Fig.4 Surface temperature distribution along the direction of casting billet

因此结合图4,适宜的保护渣熔点应为(1 200±20) ℃,此时,坯壳与结晶器间液态渣膜能延伸到距弯月面650 mm部位,从而实现全程润滑。

3.3 熔化速度

现行保护渣的熔速为80 s,熔速较慢,不能很好地保证连铸拉速对化渣速度的要求,不能在弯月面上形成足够厚度的熔渣层,易出现润滑不良。保护渣熔速的控制主要是通过调节渣中碳质元素含量来实现的。随着碳质元素含量的增加,保护渣的熔速降低[9]。因此,减少保护渣中碳质材料的含量能有效提高熔速。现行保护渣中采用的是复合碳质材料(石墨∶炭黑=3∶1),通过试验,反复调节,最终确定适宜的熔化速度为(60±5) s。

3.4 碱度及还原性

提高保护渣碱度、采用还原性保护渣,增强保护渣吸收钢- 渣界面的FeS与FeO的能力,降低弯月面钢液及初生凝固壳中[S]、[O]含量,增大钢液表面张力,从而增大钢- 渣界面张力,以利于钢- 渣分离,减少铸坯夹渣缺陷[10]。因此,通过调节其化学成分,反复试验,确定适宜的保护渣碱度为0.85±0.05。

提高保护渣的还原性可以通过增加渣中碳质材料的含量来实现,也可以通过向渣中加入特殊的还原剂来实现。为了保证保护渣熔速在合理范围内,同时具有一定的保温性能,本试验采用向保护渣中添加一定量的还原剂(Si- Ca合金粉)的方式提高保护渣的还原性能[11]。

综上所述,为了浇注出质量良好的易切削钢铸坯,根据易切削钢的特点及其对保护渣的性能要求,提出所用保护渣的理化性能推荐值,具体见表5。

4 保护渣优化后铸坯质量

表5 连铸保护渣理化性能指标推荐值Table 5 Recommended value of physical and chemical properties of continuous casting mold flux

保护渣优化后进行工业试验,对生产出的铸坯加工,采用热酸对铸坯表面进行酸洗,酸洗后的表面形貌如图5所示。从图5可以看出,与原小方坯相比,铸坯表面质量有了显著提高,主要表现在铸坯表面的振痕变浅且均匀,密集孔洞明显减少。说明优化后的保护渣提高了铸坯表面质量,减少了表面缺陷。

5 结论

图5 保护渣优化后铸坯表面形貌Fig.5 Morphologies of billet surface after after optimization of mold flux

(1) 针对国内某钢厂浇注易切削钢时出现铸坯表面深振痕、夹渣等问题,提出采用高黏度保护渣的观点。从振痕生成机制和保护渣作用机制的角度出发,并结合热力学软件和凝固传热模拟分析,对现行保护渣应具有的高黏度特性进行了系统研究。最终得出保护渣黏度在3.0 Pa·s左右能明显减轻振痕,同时又不影响保护渣的冶金性能。

(2) 在断面尺寸为160 mm×160 mm,拉速为1.9 m/min的条件下,该厂易切削钢连铸保护渣理化性能的推荐值为:黏度增加到(3.00±0.05)Pa·s,熔化温度降至(1 200±20) ℃,碱度提高到0.85±0.05,熔速缩短为(60±5) s。

(3) 对保护渣理化性能进行优化后,现场取样,对铸坯表面进行酸洗处理,发现铸坯表面的夹渣、振痕较深等问题得到了有效解决,铸坯质量明显改善,保护渣优化思路和方向正确,为企业生产赢得了利润。

[1] 饶添荣. 连铸保护渣的特性及其选用[J]. 上海金属, 2004, 26(2):50- 53.

[2] 刘强, 潘志华, 李庆彬, 等. 钙长石系轻质隔热砖的制备及钙长石形成过程[J]. 硅酸盐通报, 2010, 29(6):1269- 1274.

[3] 李殿明, 邵明天, 杨宪礼, 等. 连铸结晶器保护渣应用技术[M]. 北京:冶金工业出版社, 2008.

[4] 卢盛意. 连铸坯质量第二版[M]. 北京:冶金工业出版社, 2000.

[5] 章耿, 刘承军. 高速连铸保护渣的理化性能研究[J]. 炼钢, 2002, 18(3):35- 38.

[6] 金小礼, 雷作胜, 任忠鸣, 等. 连铸坯振痕形成机理及电磁控制技术[J]. 上海金属, 2007, 29(1):15- 20.

[7] 迟景灏, 甘永年. 连铸保护渣[M]. 沈阳:东北大学出版社, 2004.

[8] MANABU I. Model study on the entrapment of mold powder into molten steel[J].ISIJ International, 2000, 40(7):685- 691.

[9] 佐藤哲郎. 连铸保护渣熔融特性的改善[J]. 武钢技术, 1995, 33(4):29- 33.

[10] 朱立光, 金山同. 高速连铸工艺中的结晶器保护渣技术[J]. 钢铁, 1998, 33(8):68- 71.

[11] 张羡夫. 惰性气氛和还原剂对低碳连铸保护渣熔速的影响[J]. 炼钢, 2005, 21(6):30- 32.

收修改稿日期:2016- 08- 18

ResearchandApplicationofHighViscosityContinuousCastingMoldFluxforFreeCuttingSteel

Zhu LiguangYuan Zhipeng Wang Xingjuan Han Yihua Liu Zengxun

(College of Metallurgy & Energy, Key Laboratory for Advanced Metallurgy Technology, Hebei Province High Quality Steel Continuous Casting Engineering Technology Research Center, North China University of Science and Technology University, Tangshan Hebei 063009, China)

In view of the defects of slag inclusions and deeper osciallation marks that occurred on the surface of free- cutting steel slab in a domestic steel plant. The use of the high viscosity mold flux was suggested. In the term of the osciallation marks formation mechanism and the mold flux mechanism, and combining with thermodynamic analysis and ANSYS software, the high viscosity characteristics of mold flux were systematically studied. Combined with the actual production conditions, physical and chemical properties of the special mold flux was optimized, industrial test result was good, the casting defect was eliminated, so that qualified casting quality could be obtained.

continuous casting,free cutting steel,mold flux,viscosity

国家自然科学青年基金(No.51404088),河北省自然科学基金(No.E2015209217)

朱立光,男,博士、教授、博士生导师,主要从事炼钢连铸及凝固理论研究,电话:15031570559,Email: zhulg@ncst.edu.cn